相变换热技术在石油化工加热炉中的应用研究

2022-05-25张明方俊明

张明,方俊明

(山东济炼石化工程有限公司,山东 济南 250100)

复合相变换热技术作为一种成熟的低温烟气余热回收利用技术,由于其在充分降低烟气温度且可避免烟气露点腐蚀的优势,在热电厂、冶金及石油化工行业有着广泛的应用。虽然在应用相变换热技术时基本原理相同,但不同的行业,根据排烟温度和被加热介质的不同,应用起来会有较大差异。烟气露点温度是决定烟气最低排烟温度的关键因素,电厂锅炉和冶金用加热炉,一般以煤炭作为主要燃料,煤炭中含有一定量的硫分,所以其露点温度较高,一般在125℃左右,排烟温度受此限制,不会低于这个值;而石油化工加热炉,燃料以天然气为主,天然气中含硫量极低,故烟气的露点温度相对较低,一般排烟温度可降至100℃以下,可以充分回收烟气中的热量。电厂锅炉和冶金用加热炉,被加热介质一般为循环水,而石油化工加热炉被加热介质一般为空气。

1 相变换热技术简介

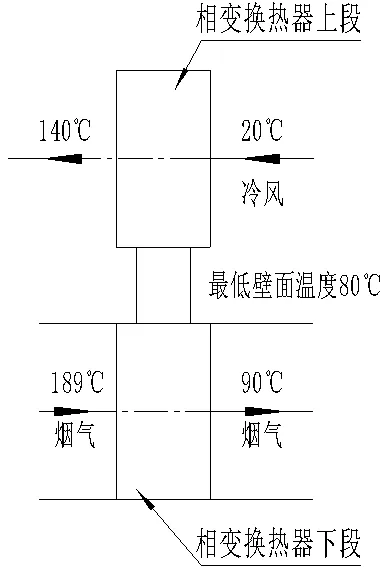

应用相变换热技术的换热器(以下简称相变换热器)的结构示意图如图1所示。相变换热器一般分为上下两部分,上部为放热段,用于加热空气,下部为吸热段,用于给烟气降温,两段之间有一定的高差,为管内相变介质的循环提供动力。放热段和吸热段内都有若干排平行排列的换热管,换热管的排数和每一排的换热管根数通过计算确定,每一排换热管通过集合管连接起来,若干根集合管并入联箱中。换热管内加入适量的相变介质(如软化水),吸热段和放热段通过软化水的蒸发与凝结来传递热量。吸热段的软化水通过吸收烟气热量汽化为饱和蒸汽,饱和蒸汽通过集合管和联箱汇集起来并在一定的压差作用下上升到冷凝段,加热空气后凝结为饱和水,饱和水在重力的作用下回流到吸热段继续吸收烟气热量,完成了空气和烟气的热量交换。

图1

水蒸气的饱和蒸汽温度和饱和蒸气压一一对应,因此,当换热管内饱和蒸气压稳定时,饱和蒸汽温度可维持在一个固定的数值,换热管的金属壁温则可以保持不变。烟气的露点腐蚀发生在换热管上,通过控制管内的饱和蒸汽温度即可保持受热面壁温稳定并可控可调。当加热炉运行工况、燃料或传热负荷有所变化时,通过局部设置即可使排烟温度和管壁温度保持相对稳定。

当吸热段的吸热量大于放热段的放热量,会导致饱和蒸汽的蒸发和凝结失去平衡,换热管内饱和蒸汽逐渐积聚,导致管内压力升高,从而使换热管金属壁面温度升高;当吸热段的吸热量小于放热段的放热量,同样会导致饱和蒸汽的蒸发和凝结失去平衡,换热器内饱和蒸汽相对变少,则换热器内饱和蒸汽压力相对降低,换热管金属壁面温度下降。为了维持换热器金属壁温的稳定,防止低温露点腐蚀,一是可通过调节换热器内饱和工质循环量来保证换热器吸热量和放热量处于平衡状态,二是可以通过调节被加热介质(空气)的流量,从而调整换热器的放热量,也可使换热器吸热量和放热量处于平衡状态,最终实现换热器内的工质饱和压力不变。

2 相变换热技术应用实例

2.1 项目简介

中石化股份公司某分公司塑料厂6万吨/年苯乙烯装置于1988年建成投产,该装置采用美国Lummus/UOP专利技术,苯乙烯装置中的蒸汽过热炉,经过几十年的运行和多次改造,排烟温度正常运行状态在189℃左右,炉子的热量未得到充分利用,热效率87%左右,热效率低,为充分回收烟气中的可用热量,通过在蒸汽过热炉对流室出口烟道处加装一台相变换热器吸热段,回收烟气热量,用于加热管内软化水,软化水汽化为蒸汽进入冷凝段预热空气。通过相变换热,排烟温度可以从现在运行的189℃降到90℃左右,同时,进入燃烧器的空气可从20℃的加热至140℃。换热器吸热段受热面的最低设计壁面温度在80℃左右,高于烟气酸露点温度,且还有一定调节余量,保证换热器不结露、不腐蚀。

通过采用相变换热技术的换热器,可以更大幅度降低排烟温度,充分回收低温热能,节能效果好;通过控制饱和蒸汽温度,使金属受热面壁面温度处于稳定状态,远离酸露点的腐蚀,降低设备的维护成本;

通过应用相变换热器,使排烟温度降至100℃以下,既可以达到节能降耗的目的,也可以通过减少燃料气消耗,减少二氧化碳的排放,符合我国的低碳发展战略。

2.2 项目内容

本项目的设计参数如表1。

表1

本项目的设计方案如图2所示。

图2

冷空气与热烟气的热量交换通过管内的饱和蒸气实现。本项目的相变换热技术应用有以下两个特点,一是空气温度变化区间大且出口温度高,为将空气加热至140℃,需要的换热管内饱和蒸汽温度高于常压下的饱和蒸汽温度;二是烟气出口温度低,为达到将烟气降至90℃的的目标,出口处饱和蒸汽温度应低于常压下的饱和蒸汽温度。因此,在空气出口处,换热管内饱和蒸汽为正压运行,空气入口处,换热管内饱和蒸汽为负压运行。本项目通过设置分级加热段,每一段对应不同的饱和蒸汽温度,高温段(空气出口位置)的饱和蒸气温度大于150℃,低温段(空气入口位置)的饱和蒸气温度小于80℃,通过分级加热,可以最大化提升空气出口温度以及降低烟气排烟温度。

2.3 节能效益计算

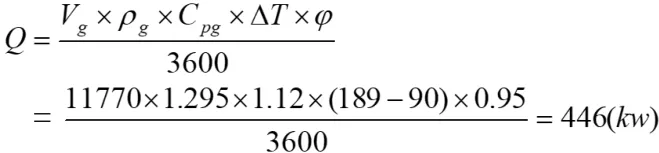

(1)回收热量Q计算:

式中,Vg为烟气流量,取值11770Nm3/h;ρg为烟气密度,取值1.295kg/Nm3;Cpg为烟气比热,取值1.12kJ/(kg℃);ΔT为烟气入口和出口的温度差值,取值189~90℃;Φ为设备换热效率,取值0.95。

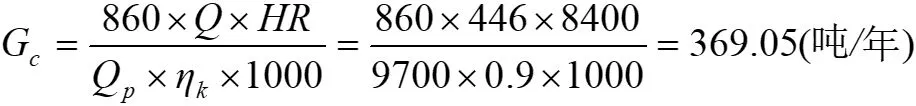

(2)节约燃料气Gc:

式中,Q为回收热量值,取值446kW;Qp为燃料气的发热量,取值9700kCal/kg;ηk为加热炉效率,取值90%;HR为设备年运行时数,取值8400h;860为单位转换系数,单位:大卡/(千瓦时)。

(3)本项目年节约效益Gz:

式中,GR为燃料气价格,取值2800元/吨。

通过以上计算,本项目年节约效益为103.33万元,本项目的投资为280万元,投资回收期约为2.7年。

2.4 运行状况分析

换热器自2020年投入运行以来,运行状况良好,运行数据基本达标,但由于加热炉运行过程中,热负荷、烟气量、空气量是变化的,因此,对换热器的调整提出了很高的要求。本项目的排烟温度在100℃以下,管内饱和蒸汽应处于负压运行,当加热炉运行状况发生变化时,管内压力会有波动,为维持管内负压,可通过增加抽汽装置维持管内压力。空气出口温度140℃,管内饱和蒸汽温度为150℃左右,对应的饱和蒸气压为0.4MPaG,为正压运行状态;若烟气入口温度高,在300℃左右时,空气出口温度也会被加热至200℃以上,此时,对应的饱和蒸气压大于1.5MPaG,蒸汽压力较高,对设备也提出了更高的要求,若遇到此类情况,为减少制造难度和维护成本,推荐采用扰流子空气预热器+换热器组合的型式,这样既可以使烟气和空气在高温状态下高效换热,也可以充分发挥相变换热器在低温余热回收的优势,最大幅度地降低排烟温度且避免露点腐蚀。

3 结语

相变换热技术在石油化工加热炉应用时,可获取更低的排烟温度,对烟气中的余热挖潜更充分,具有很高的节能效益,对低碳排放也有很好的促进效果。当排烟温度低于100℃时,应注意保证管内蒸汽压力负压状态运行;当入口烟气温度过高时,可以考虑采用扰流子空气预热器+换热器等类似组合型式。