基于焊接仿真的承压管道开孔设计分析

2022-05-25吴海辉王峰照覃全宁陈明亚高红波

吴海辉 王峰照 覃全宁 陈明亚 高红波 周 帅

(1.台山核电合营有限责任公司;2.苏州热工研究院有限公司)

在电厂管道安装和实际运行过程中,存在异物进入承压管道的可能性,需进行异物取出等计划之外的操作,由于工艺或结构上的要求和施工环境条件的限制,常见的做法是对管道整体进行切割,实施完所需操作后再进行回焊[1,2]。 在对管道进行开孔回焊后, 补强区域会形成复杂的结构、材料不连续区,因此承压管道的开孔设计分析对保障管道系统的完整性具有重要意义[3,4]。

研究表明,管道开孔后,由于其结构连续性被破坏,使得开孔边缘产生很高的局部应力,在靠近开口边界的区域, 存在超过管道材料屈服应力的高梯度应力集中和应力峰值, 影响了管道的整体力学性能[5,6]。 此外,焊接残余应力和局部加热引起的焊接变形也是焊接结构存在的主要问题之一[7]。 焊接区域内及其周围产生的残余应力对焊接件的结构完整性存在明显的影响, 会促进脆性断裂、降低疲劳寿命,并促进应力腐蚀开裂[8]。 同时,由于切割边界处形状复杂,在生产中亦容易形成各种焊接缺陷。 因此在承压管道开孔设计分析中有必要同时考虑结构不连续性和焊接残余应力的影响, 此过程涉及焊接过程仿真分析、结构应力分析评价等内容。 焊接仿真需要进行复杂的数值仿真,在开孔尺寸较大时直接回焊开孔结构常会引起较大的焊接变形[9]。

基于上述原因,笔者提出了一种在管道中开孔(依据工艺要求确定孔的大小)并采用支管焊接(BOSS 头型式)回堵的操作形式,并对该操作形式进行了结构强度分析、焊接残余应力和变形快速仿真分析。

1 理论分析模型

1.1 管道开孔模型

图1 为管道开孔外接接管示意图。 由于接管的内径比主管的小,因此其壁厚也可明显小于主管的壁厚,而且为便于后续的再维修,接管可以采用安装可拆卸的法兰封头、螺栓堵头等形式进行封堵。

图1 管道开孔外接接管示意图

为便于力学建模分析,通常可以要求接管开孔位置离最近的不连续区域的距离L满足以下要求:

式中 Di——开孔的直径;

t——保守地取为主管道的壁厚。

1.2 焊接仿真模型

接管需要通过焊接(BOSS 头型式)与主管道相连。 在结构分析中需要进行焊接过程的仿真分析。为真实模拟管道的焊接过程,有限元数值仿真分析中多采用分层、分道的形式模拟焊接过程[9]。在三维分析模型中,每个“焊道”由不同“焊接单元块”组成,其中“焊接单元块”又由三维有限元单元——“焊接单元”组成。 即,“焊接单元”连接成为“焊接单元块”,“焊接单元块”按顺序焊接形成“焊道”[10]。

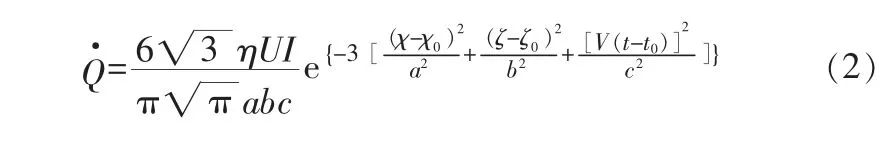

目前在工业应用中,焊接过程的数值仿真方法基本相似,即在短时间内将热能添加到有限元模型中的“焊接单元”,然后停止能量加入,通过热传导形成模型的反复加热、冷却过程。 其中,移动“双椭球型热源”是模拟焊接过程最精确的方法。 在轴对称模型中,焊接产生的热能同时有效地施加在焊缝长度方向上;在模拟中,边界条件为表面对流和辐射传热。

式中 a,b,c——双椭球热源在x、y、z方向上的半轴长度;

I——焊接电弧电流;

t——焊接电弧的加热时间;

t0——电弧加热热流达到峰值的时刻;

U——焊接电弧电压;

V——焊接电弧移动速度;

η——电弧热效率;

(χ,ζ)——焊缝各点的空间坐标;

(χ0,ζ0)——双椭球热源中心位置。

式(2)所示的方法实践过程较复杂,通过单元体均匀体积加热的方法(在短时间内将热能添加到有限元模型中的“焊接单元”)同样可以获得较为精确的焊接残余应力分布形式。 该方法操作简单,可应用于二维、轴对称和三维模型。 单元体均匀体积加热率计算方法如下:

式中 Q——热输入量;

tramp——焊接时间;

Vbead——焊接单元体积。

在焊接过程的数值分析中, 通过三角函数(线性斜坡)给单元体均匀体积加热,并且在每个增量时间步长中加热率递增一定比例 (如5%)。三角函数只是一个初始输入曲线,数值分析中检查每个热输入增量过程中的温度分析结果,如果单元温度已经达到金属熔化温度,则热量输入将立即被终止,开始单元体的冷却。 热输入曲线可以在任何增量步骤上停止。 具体分析过程中的温度检查逻辑流程如图2 所示。 然后,在激活下一个焊道之前自动确定焊接单元已达到所需的焊道层间温度所需的冷却时间。

图2 焊接过程中温度检查逻辑图控制方法

2 应用案例

2.1 案例背景

国内某电厂在大修期间检查发现汽机旁路系统进入异物,受现场施工条件限制,采取对管道开孔的方式取出异物, 然后采用焊接BOSS 头进行封堵,恢复系统结构完整性。 该管道开孔后结构参见图1,相关几何尺寸如下:

R 224 mm

Di100 mm

L 264.5 mm t130 mm t215 mm

2.2 分析建模

采用ANSYS 软件建立开孔后的三维力学分析模型。考虑结构的对称性,建立1/8 的分析模型(如后续分析结果所示,开孔区域影响范围较小,为降低模型大小,建立1/8 的分析模型),分析模型和所施加的边界如图3 所示。

图3 管道开孔三维分析模型

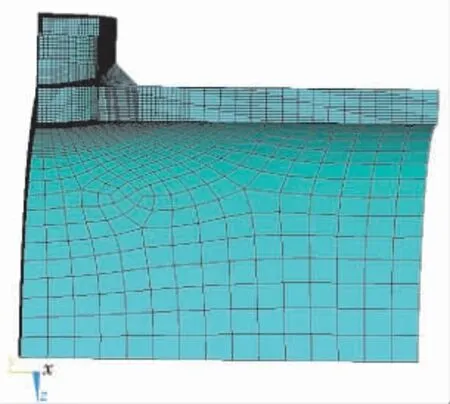

管道开孔三维有限元模型如图4 所示,采用SOLID185 的单元,共划分32 532 个单元。

图4 管道开孔三维有限元模型

2.3 设计工况强度校核

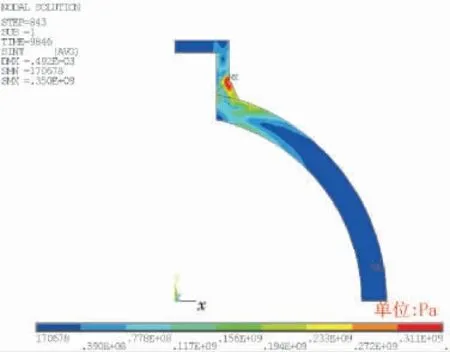

在内压3.5 MPa、温度300 ℃的工况下,开孔后的管道结构应力分布如图5 所示。

图5 管道结构应力分布

由图5 可知,管道和开孔后的支管主体结构应力较小,主体结构应力在50 MPa 以下(安全裕量较大); 由于管道开孔位置的结构具有不连续特性,形成局部应力集中,但应力集中区域最大应力较小,仅为122 MPa。

基于RCC-M 规范B 篇的分析设计准则,对图3 中两条应力评估路径(路径1、2)进行评价,评估结果列于表1。由表1 可知,管道和开孔后支管结构薄膜应力、 薄膜+弯曲应力均符合分析设计准则要求。

表1 分析路径应力评估结果

2.4 焊接过程影响分析

采用ANSYS 软件建立管道焊接过程二维仿真分析模型,如图6 所示,采用PLANE77 的二维单元进行分析,管道焊接二维有限元(网格)分析模型如图7 所示(2002 版本RCC-M 规范并未要求进行焊接残余应力的分析)。

图6 管道焊接过程仿真二维分析模型

图7 管道焊接二维有限元(网格)分析模型

管道焊接焊道分布 (每种颜色代表一个焊道)如图8 所示,依次从内到外,从管道向支管一侧逐层、逐次的焊接。 在焊接残余应力的有限元数值仿真分析中,分层并分道模拟焊接过程。

图8 管道焊接焊道分布

如图9 所示,焊接对于管道和开孔后的支管主体结构形成的应力影响较小,但焊缝位置形成了较大的焊接残余应力,在最后焊道位置处的焊接残余应力最大(未做焊后热处理时,残余应力达到了材料的屈服强度)。

图9 焊接后结构应力强度分布

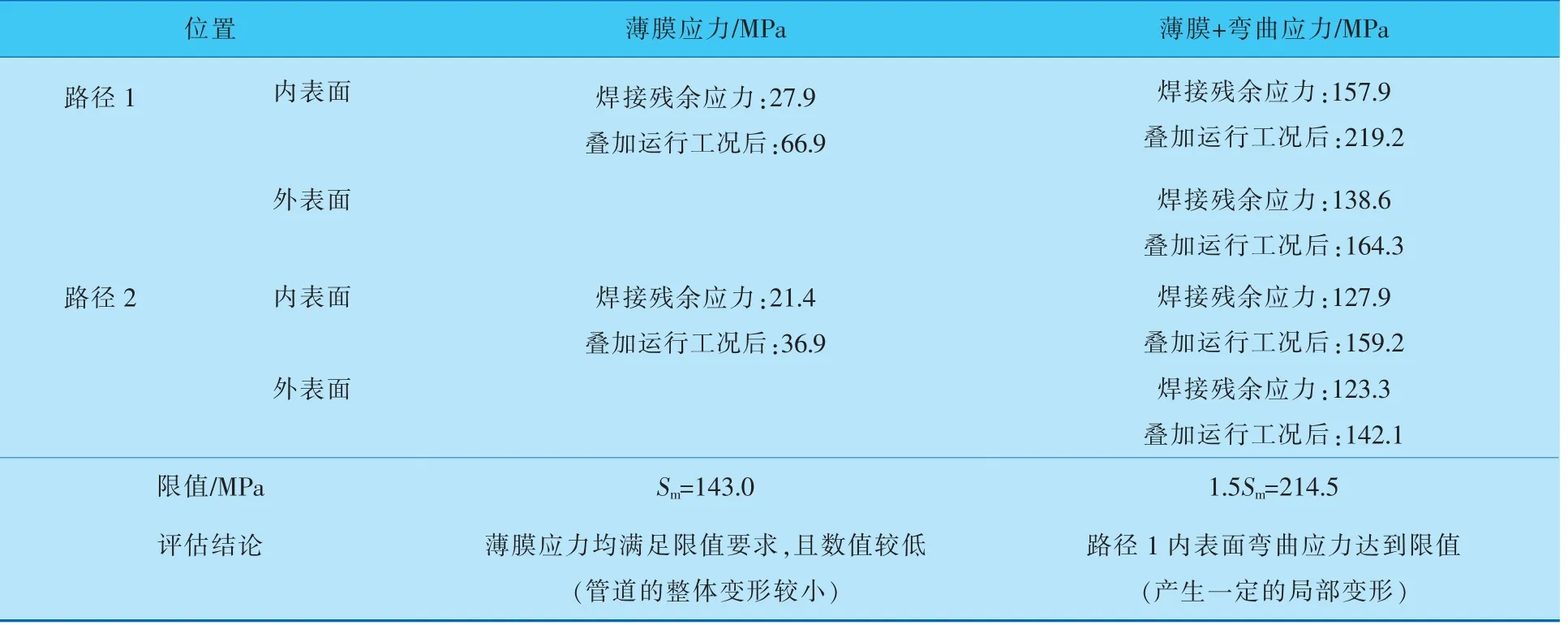

参考分析设计规范, 对图3 中两条应力评估路径进行评价(管道主体结构),评估结果见表2。

表2 管道主体结构上分析路径的焊接残余应力评估结果

由表2 可知, 薄膜应力均满足限值要求,且数值较小(管道的整体变形较小),但薄膜+弯曲应力接近限值,将产生一定的局部变形。

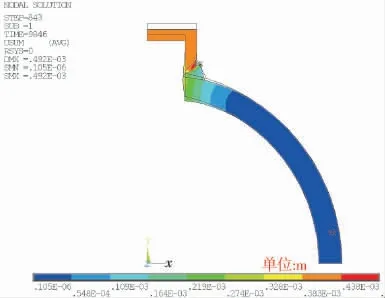

焊后管道变形如图10 所示, 焊接最大变形为0.4 mm 左右,在管道开孔处形成0.2 mm 左右的热收缩变形,焊接变形有限。

图10 焊后管道变形示意图

3 结束语

针对电厂承压管道中开孔(依据工艺要求确定孔的大小)采用支管焊接(BOSS 头型式)回堵的操作形式,基于有限元数值仿真方法,采用焊接残余应力的快速仿真分析了焊接残余应力对某开孔承压管道结构强度的影响,由仿真结果可以看出,该结构形式最大限度地降低了开孔回堵对主管道应力和变形的影响。 同时,该操作形式具有通用性,后续可推广到其他设备的工程应用中,为管道的安全评价提供有益参考。