基于PLC的选煤厂智能控制系统设计与研究

2022-05-24刘永光

刘永光

(西山煤电股份有限公司 西铭矿 选煤厂,山西 太原 030053)

0 引言

受井下煤质及复杂地质结构的影响,煤矿开采的原煤中通常包含部分矸石、硫化物等杂质,不仅会降低煤炭产量,还会造成污染,需通过洗煤、选煤等工艺流程降低灰分及硫分含量,从而有效提高精煤的产量,并达到节能环保的目的。因此针对选煤厂控制系统进行升级改造,在提高其选煤效率及智能化程度的同时对于提高煤炭利用率、实现煤矿生产自动化至关重要。

本文以西山煤电西铭矿选煤厂为例,在对其现有的控制系统现状进行分析后,提出了相应的系统升级及优化整合方案,以PLC为控制核心设计了基于双机热备及环网冗余技术的选煤厂智能控制系统。通过对主洗车间、新筒仓、浅槽车间的PLC主控器等主要硬件的升级及运行模式优化、通讯网络的重新架构、上位机监控软件的升级等,实现了系统主备PLC的实时切换及数据的实时高效传输,有效地提高了选煤厂原控制系统的数据传输性能及可靠性。

1 系统总体方案设计

1.1 控制系统改造方案

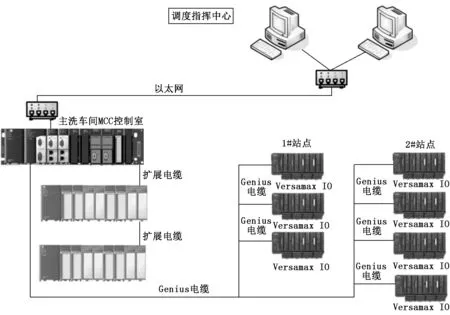

本文在西山煤电西铭矿选煤厂集中控制系统的基础上对控制核心及通信网络进行重新架构及硬件升级,从而实现该选煤厂的智能化控制,现有主洗车间控制系统结构如图1所示。

在硬件方面,原控制系统主要采用GE(美国通用公司)控制产品,包括主洗车间、新筒仓(含准备车间IO,运销车间IO)、浅槽车间共3套PAC7i及PAC3i系列主控PLC,通讯部分以Versamax IO系列产品为主,通过Genius总线实现通讯。软件方面主要采用GE公司的Proficy IFIX系列数据采集控制平台,具体情况如下:

(1) 主洗车间:PAC3i单机控制器通过本地扩展电缆方式连接本地IO,通过Genius百通电缆与厂外远程的Versamax IO通讯。

(2) 浅槽车间:采用PAC3i控制器通过以太网与PAC3i ENIO通讯。

(3) 新筒仓:采用PAC7i冗余控制器通过Genius总线与9070 I/O通讯。

目前该选煤厂控制系统已投入运行10年之久,其主控器CPU、Genius总线控制器及Versamax IO产品已进入停产阶段,无法满足当前煤炭自动化及下一代工业互联的发展需要。在网络通讯方面,原系统所采用的Genius协议通讯速率慢、抗干扰能力较差、系统稳定性不强,频繁发生IO掉线现象,无法满足系统的通讯需求。

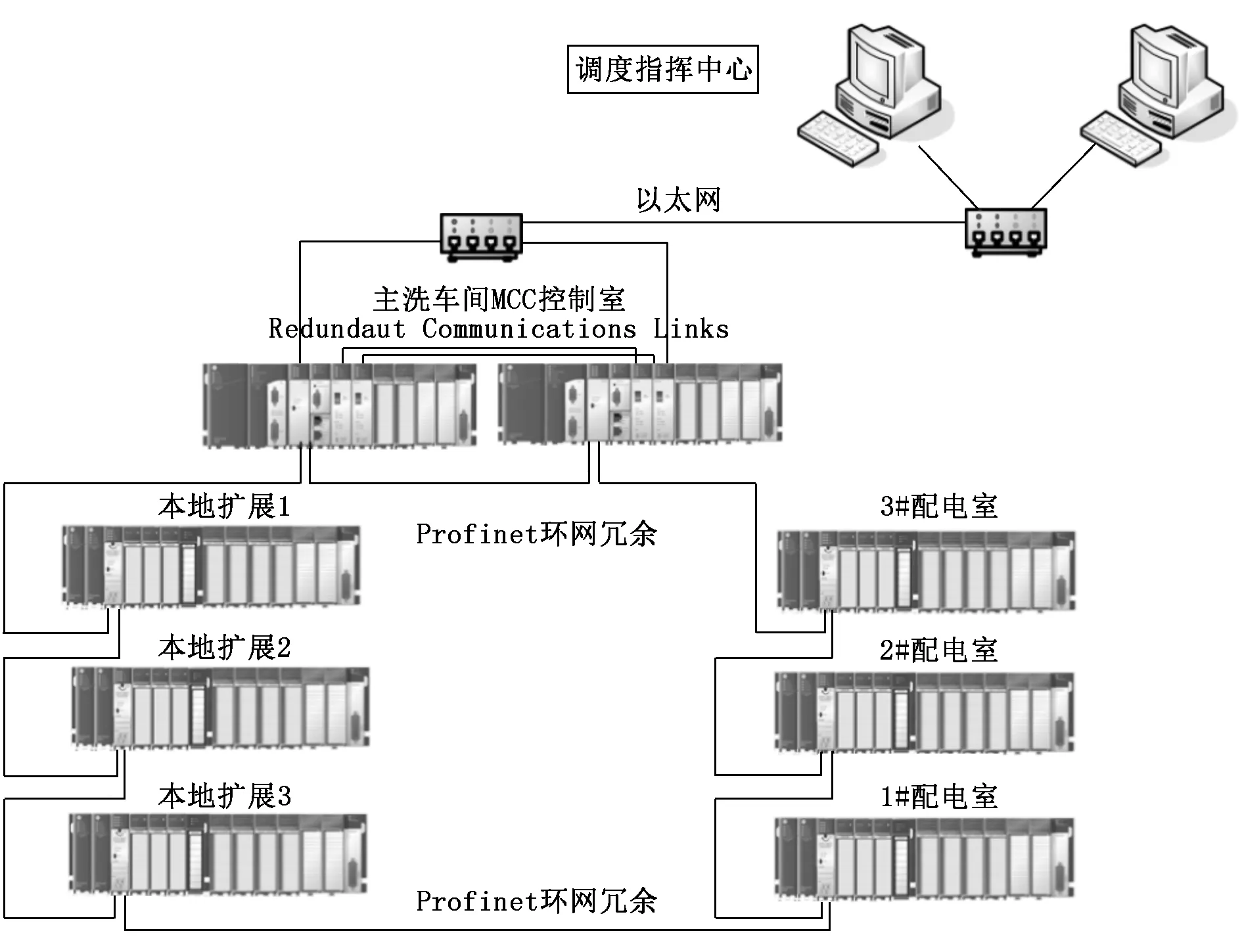

根据上述对选煤厂控制系统现状的分析,本文提出了以下系统升级改造方案:在控制核心方面,本文对PLC主控器的CPU进行硬件升级,同时将单控制器升级为互为热备冗余的冗余控制器,有效提高了系统的控制性能及可靠性;在通讯网络方面,将Versamax IO分站升级为PAC3i Profinet远程IO站,通讯接口由Genius更新为Profinet网络接口模块,通过Profinet环网冗余技术有效提高了系统的通讯能力;在软件方面,本文采用美国GE公司的iFIX v5.9自动化监视与控制组态软件,该软件基于Windows操作系统及SCADA引擎,具有良好的开放性及可扩展性[1-3]。

1.2 系统架构

根据上述系统升级方案,本文采用PLC双机热备技术及Profinet环网结构对整个控制系统进行架构,主洗车间控制系统升级之后,其控制器采用双机热备冗余PLC,总线通讯模块采用PAC Systems RX3i Profinet总线控制器模块,网络接口单元采用Profinet网络接口模块,控制器CPU采用具有内置USB和以太网的PAC Systems RX3i双槽CPU。PLC主控器通过以太网与调度指挥中心上位机进行通讯,配电室等各IO分站通过Profinet环网与主控PLC实现数据通信,从而实现运行数据的采集上传及控制指令下达、执行等控制功能。主控PLC互为热备的冗余结构可保证任意一个控制器出现故障时无扰动实时同步切换到备用控制器继续运行[4-6]。浅槽车间及新筒仓相应控制系统的升级方案与系统架构与主洗车间相同,系统整体结构如图2所示。

图1 现有主洗车间控制系统结构示意图

图2 选煤厂智能控制系统总体结构图

2 硬件方案设计

本控制系统的硬件升级及设计部分主要包括PLC主控模块、总线通讯模块和网络接口模块的选型及设计,具体硬件方案设计如下:

采用双机热备冗余CPU控制器方案替代原单CPU控制器,控制器CPU型号选用IC695CPK330中央处理器模块,其内部具备32位1 GHz双核微处理器及64 MB的用户内存,支持Profibus、DeviceNet、Genius等多种现场总线及工业以太网通讯(包括SRTP TCP/IP、EGD、Modbus TCP/IP),同时内置两个独立的MAC千兆以太网口、USB2.0通讯接口及CF Card扩展存储卡槽。CPU支持以太网远程I/O站及高密度离散量I/O、通用模拟量(TC、RTD、应变仪、每个通道的电压电流组态)I/O、隔离模拟量I/O、高密度模拟量I/O、高速计数器、运动控制模块、通讯模块和其他特殊应用模块,最多支持16个中断优先级,可满足本系统实时多任务控制需求[7,8]。

PLC主控器通过工业交换机RJ45接口经前置通信处理机与控制系统实现通讯,其以太网通讯模块选用型号为IC695ETM001,该模块直接通过背板总线与CPU模块通讯,同时该模块提供了2个标准的10/100 mb/s自适应RJ45接口,直接支持国际标准的开放的Modbus TCP、SRTP、EGD等多种协议,无需二次开发编程或网关转换,有效降低开发接口程序风险,从而保证PLC与控制系统间稳定、可靠通讯。

为了支持两台CPU的双机热备冗余通讯,选用IC695RMX128型冗余通讯模块实现主备CPU间的快速光纤通讯,当主CPU模块或系统发生故障时,通过RMX模块可以完全同步切换至备用CPU模块,保证控制系统不间断工作。

选用IC695PNC001型Profinet控制器实现全系统的Profinet环网通讯,该模块可支持10/100/1 000 Mb/s网络,具备2个RJ45及2个SFP端口,最大I/O内存为128 kB,单模块最大支持I/O站个数及Profinet槽个数分别为64及256,可完全满足本系统的通讯需求。

系统控制核心的网络接口模块选用型号为IC695PNS001型Profinet网络接口模块,采用星、环型网络拓扑结构,总线速度可达1 Gb/s,每次总线扫描输入及输出均可达1 440 B,最多可支持128个Profinet分站。

3 软件方案设计

本系统上位机集控软件选用GE公司的iFIX v5.9数据采集监控平台,iFIX软件分布式客户/服务器结构包括了可灵活构建的服务器和客户终端,每台计算机操作站拥有独立节点,PLC中的每个数据项都具备唯一节点名,iFIX网络通过识别SCADA Server节点名、数据点名及数据域实现数据读取,各客户端可以访问网络中任意SCADA Server节点中的任意数据,并在iClient客户端显示实时动态工况画面、动态参数值、趋势实时曲线、历史曲线显示和报表等。本系统下位机软件采用模块化设计,将整个自动选煤流程分为系统初始化、末煤分选、末煤处理、块煤分选和块煤处理等部分,下位机主程序流程如图3所示。

图3 下位机主程序流程图

4 结束语

本文对西山煤电西铭矿选煤厂控制系统进行了升级改造,采用双机热备冗余PLC控制模式及Profinet环网通讯结构替代原有单CPU及Genius通讯的控制系统,设计了一套网络实时性高、控制性能良好、稳定性高的选煤厂智能控制系统,通过控制器冗余结构及Profinet通讯环网实现了主备控制器的实时同步切换及数据高速稳定传输。