基于PROFINET的KUKA机器人智能上料系统设计

2022-05-24张铭元

张铭元

(山东能特异能源科技有限公司,山东 淄博 255000)

0 引言

3A分子筛作为中空玻璃专用干燥剂,可以深度吸附中空玻璃间隔层中的水和残留有机物,有效预防玻璃的结露结霜,解决中空玻璃膨胀或收缩而导致的扭曲破碎问题,延长其使用寿命。在3A分子筛生产过程中,有很多需要人工参与的重复性机械性劳动,随着工业机器人的逐渐普及应用,机器代替人力工作变得更加容易。本文以分子筛包装工序中的上料流程为例,阐述机器人智能上料系统的设计方法[1,2]。

1 3A分子筛生产流程

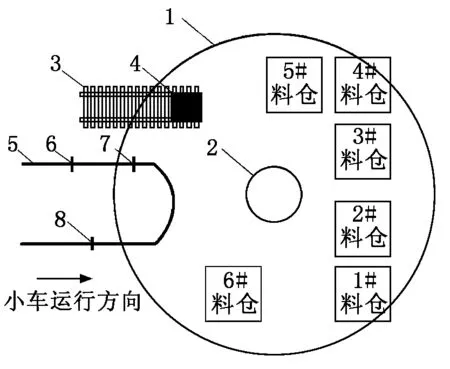

分子筛生产过程中,包装工序采用全自动包装机,包含上料和包装两个流程,其中上料流程是把生产出的分子筛产品送到料仓里。企业以前的生产工艺是工人用接料桶将分子筛从成品仓接到桶里,再由人工将桶转移到料仓上料提升机进行上料,完成上料操作至少需要2~3个工人连续工作。进行自动化改造后上料过程可以完全摆脱人工参与,实现上料系统的无人化自动运行。3A分子筛生产现场布置如图1所示。

1-机器人作业半径;2-机器人安装位置;3-板链;4-接料桶;5-AGV导航磁条;6-停止位置3;7-停止位置2;8-停止位置1

生产现场共有6台自动包装机,包装3种不同规格产品。其中,1#、2#料仓为一种规格,3#、4#、5#料仓为一种规格,6#料仓为一种规格。如图1所示,机器人安装在中间位置,接料桶接满料后通过板链3运送到接料桶4的位置,由机器人抓取后根据触摸屏选择的倒料顺序进行倒料,倒完料后的空桶由机器人放到AGV智能小车上运回到板链。AGV智能小车采用磁条导航,停止位置1为小车进入机器人干涉范围前等待点,每次行驶到停止位置1后要停止,等待机器人发送允许信号后再前进;小车通过停止位置1前进后会置位一个干涉信号给机器人,机器人通过该信号的有无判断小车是否在作业半径内。停止位置2为等待放桶位置,小车行驶到停止位置2后停止并发送到位信号给机器人,机器人倒完料后会将空桶放到小车上并发送完成信号,小车继续前进,行驶到停止位置3后小车复位干涉信号,机器人进行下一次的倒料流程。

2 硬件设计

工业机器人为本系统的核心关键设备[3],不仅要连续向多个料仓进行倒料作业,还要与AGV智能小车、来料运输系统进行信号交互。接料桶满桶重量加夹爪重量约300 kg,考虑到载荷余量及后期可能存在产能升级,机器人型号最终选型为KUKA KR500 R2830,品牌为德国库卡,额定载荷为500 kg,作业半径为2 830 mm。为了与机器人信号交互方便,机器人信号控制PLC选用西门子1214C,触摸屏选用信捷品牌TGA63-ET,带网口通讯功能。PLC与机器人、触摸屏采用以太网通讯模式,与来料运输系统及AGV小车采用IO通讯模式。硬件系统连接结构框图如图2所示。

图2 硬件系统结构框图

3 软件设计

3.1 PLC程序设计

西门子PLC编程在博图V15环境下完成,触摸屏界面设计在TOUCHWIN V2.E版本下完成。触摸屏可以设置倒料料仓个数、倒料顺序,可以显示各料仓的料位情况。当需要倒料的下一个料仓料位满时,机器人会等待一定的设置时间,等待时间结束后如果料位还是满状态,则自动切换到下一个倒料料仓,整个控制流程如图3所示。

图3 PLC控制流程

3.2 触摸屏界面设计

触摸屏设计主要用于显示各料仓料位、放料料仓个数、放料顺序、当前放料料仓、自动切换料仓时间。生产时需要根据不同产品选择放料料仓数量,放料顺序输入框为条件显示,即放料料仓数量输入为几,显示几个输入框。在放料顺序输入框输入相应料仓编号后,会按照自上向下的顺序进行放料。当前放料料仓号为排在第一顺位的料仓编号,机器人每次倒完料后会给PLC发送倒料完成信号,将此数字加1。“+”按钮用于人工切换放料料仓,每按一次当前放料料仓号加1。触摸屏设计如图4所示。

图4 触摸屏设计

3.3 机器人程序设计

机器人根据触摸屏设置放料顺序进行放料,在程序中定义整数变量A,1~6六个料仓顺序对应机器人六个IN输入点,通过IF命令对A进行赋值,主要代码如下:

DECL INT A

IF $IN[1]==TURE THEN A=1

ENDIF

...

IF $IN[6]==TURE THEN A=6

ENDIF

这样A的赋值就对应6个料仓编号,通过SWITCH...CASE命令对倒料料仓进行选择,主要代码如下:

SWITCH A

CASE 1

...

CASE 6

...

ENDSWITCH

CASE命令后对应相应编号的料仓倒料动作,用示教器示教完成,通过A赋值的不同执行不同料仓的倒料动作。

4 系统调试

4.1 PLC与机器人通讯

首先进行PLC与机器人的通讯调试[4,5],KUKA机器人需要预装PROFINET软件包。在博图V15中导入KUKA机器人的GSD文件,将机器人作为PLC的分布式IO进行组态,通过PROFINET协议进行通讯,PLC与机器人的IP地址需要设置在同一网段下。机器人端还需要进行IO设置,在WORIVISUAL 6.0环境下IO MAPPING菜单对PROFINET组件进行地址映射。设置完成后将配置文件下载到机器人柜进行更新,然后对PLC和机器人进行通讯测试。机器人强制输出信号在博图中在线看PLC是否接收到,反过来PLC强制输出信号看机器人端能否接收到,收发测试正常说明组态成功,通讯调试完成。

4.2 触摸屏及IO通讯设备调试

触摸屏界面设计好后下载至触摸屏,将料位计信号及其他设备IO通讯信号接到PLC进行测试,测试正常后调试完成。

4.3 机器人编程

编辑好程序逻辑框架,再用示教器抓空桶对抓取、等待、倒料等各工位逐一示教,示教完成后用低速抓空桶空跑对自动程序进行验证,测试各信号是否正常、程序示教点是否合理、整个流程是否流畅,并随时修改不合适的示教点。反复测试无误后带料测试,各料仓都带料测试验证无误后调试完成。

经过反复调试,系统投入生产使用。在长期使用过程中,系统高速高效实现了无人化自动上料,现场24 h连续生产,运行稳定,达到了设计要求,系统调试成功。

5 结束语

本文以西门子1214C PLC和KUKA KR500 R2830工业机器人为控制核心,结合触摸屏与传感器技术,设计了机器人智能上料系统。该系统实现了连续无人化自动生产,高效稳定,节约了大量的人工成本,满足了企业用机器人代替人工的自动化改造要求,具有较高推广价值。