材料中应变率力学性能测试数据处理与表征方法

2022-05-24葛宇静白春玉惠旭龙

葛宇静,白春玉,惠旭龙,舒 挽

(中国飞机强度研究所 结构冲击动力学航空科技重点实验室,陕西 西安 710065)

航空、船舶、汽车、轨道交通等领域的结构会受到冲击载荷,影响到结构的安全性能。随着基于接触冲击算法的有限元分析软件的日趋成熟,数值模拟方法在工程设计中扮演了越来越重要的角色。结构冲击动力学问题的研究趋向于“分析验证-试验支持”的积木式方法,材料的力学性能作为关键参数,是获得结构动响应的重要前提。

随着材料万能试验机和霍普金森压杆拉杆装置的普及,材料在准静态和高应变率范围下的力学性能研究较多[1-3],而在中应变率范围下的力学性能研究很少。高速液压伺服试验机具有恒速率、加载稳定和重复性好的优点,被国内外学者[4-7]作为材料的中应变率力学性能研究的试验平台。由于材料中应变率力学性能测试试验中涉及到结构惯性效应和应变率效应,试验手段和测试方法的难度相对于准静态和高应变率较大。白春玉等[4]在试验件的非标距段粘贴应变片,以非标距段应变和应力关系来间接计算拉伸载荷。Huh 等[5]为了精确获取中等应变率测试试验的拉伸载荷,设计了专用夹具以减少应力波传播引起的载荷振荡现象。Xia等[7]在静夹持的夹具端两侧粘贴应变片,间接测量动态载荷。针对不同的加载速度,中应变率力学性能测试手段和方法不同。

表征材料在中应变率范围下的力学性能的关键是获得不同应变率下的流动应力-应变数据。而实施测试试验时,除了不同的应变率工况,还要对每个应变率进行重复试验性试验,从中挑选出该应变率下的代表性数据。同时,低速加载和高速加载所采用的应力和应变测试方法不同,对应的处理过程也不同。因此,从原始数据到可表征数据所历经的处理与分析工作较多。此外,中应变率试验不可避免的载荷振荡问题也给数据处理工作带来了困难。工程人员需在各种数据处理软件和制图软件中往复切换,较难得到能够用于本构表征的平滑曲线。目前,对材料动态力学性能的研究主要体现在本构表征方面[8-12],鲜少有文章给出中应变率下测试数据的具体处理方法。

对于数据处理工作效率低下、数据处理操作信息不易追溯的问题,设计一套专用的数据处理与分析软件,囊括材料中应变率试验中涉及的各种载荷和应变测试方法以及对应的数据处理和分析方法。按照功能要求将软件模块化,各个模块环环相扣,遵循数据处理与分析的逻辑顺序。对程序能够解析并做出响应之处采用后台程序自动处理的操作方式,而对需要人为操作处理之处设计多种预留方案,后台程序自动处理和开放人为操作接口之间相互协调匹配。本软件实现了从原始测试数据到本构模型参数之间的全封闭,并保存了全过程的处理信息,便于工程人员追溯和再编辑,处理得到的数据和曲线图形皆可导出进行再分析。利用该软件,本文构建了S580B合金钢的动态本构关系,拟合出了不同本构模型对应的应变强化参数和应变率敏感性参数,从可视化界面上清晰得到S580B材料适用的本构模型、拟合参数以及拟合误差。

1 试验方法

本文中利用INSTRON高速液压伺服材料试验机开展中应变率范围(10-2s-1~102s-1)下材料力学性能测试试验。如图1所示,该试验机由液压系统、水冷机组、机架和控制系统4部分组成。典型的拉伸试验件如图2所示,由于试验机作动筒在试验件受拉之前需有一定的加速行程,因此一侧非标距段较长。

图1 高速液压伺服试验机

图2 试验件形状示意图

试验件通过下夹具固定在试验机上,初始时上夹具与试验件不接触,通过垫块和抱紧螺栓实现上夹具与试件之间的微接触状态。试验过程中通过液压作动筒结合气体蓄能器提供加载能量,上夹具随作动筒达到预定加载速度后,垫块在预定位置被引导杆上的凸台撞掉,此时,上夹具在抱紧螺栓作用下瞬间夹持住试件,并继续随作动筒向上运动,从而实现恒速率拉伸。

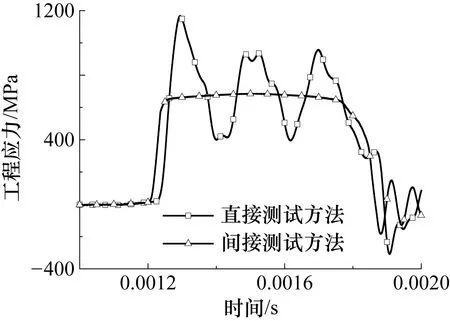

1.1 载荷测量

低速拉伸时,可由试验机的压电载荷传感器直接测量动态拉伸载荷。但当拉伸速度较大、应变率大于10-1s-1时,试验机系统的共振问题会导致载荷传感器测试结果发生大幅度的振荡。对此,采用一种由非标距段应变信号间接测量载荷的方法[1,4]。在设计试验件尺寸时使得非标距段在拉伸过程中一直处于弹性变形,在非标距段两侧粘贴应变片(粘贴两个应变片的目的是消除弯矩影响),和另外两个应变片连接形成惠斯通电桥,测量试验件拉伸过程中该电桥的输出电压,如图3所示。拉伸载荷与非标距段的应变符合胡克定律,非标距段的应变与电桥输出电压之间呈比例关系,因此拉伸载荷与电桥输出电压之间呈比例关系。确定拉伸载荷与电桥输出电压之间转换系数的方法有两种:① 静力试验标定,即将试验件安装到静力试验机上,分别加载到一组指定载荷(限制在弹性变形内)后,测量电桥输出电压,进而拟合出载荷和输出电压二者间的转换系数,如图4所示;② 低速拉伸试验计算,即电桥输出电压曲线乘以某系数后和压电传感器测量的拉伸载荷曲线重合,该系数即为载荷和输出电压之间的转换系数。图5为某材料在500 s-1应变率下的直接测量方法和间接测量方法获得的工程应力曲线对比图形,可以看出间接测量方法有效地解决了测量载荷振荡问题。

图3 基于应变片的载荷间接测量方法

图4 静力试验标定转换系数

图5 某材料在应变率500 s-1下的工程应力曲线

1.2 应变测量

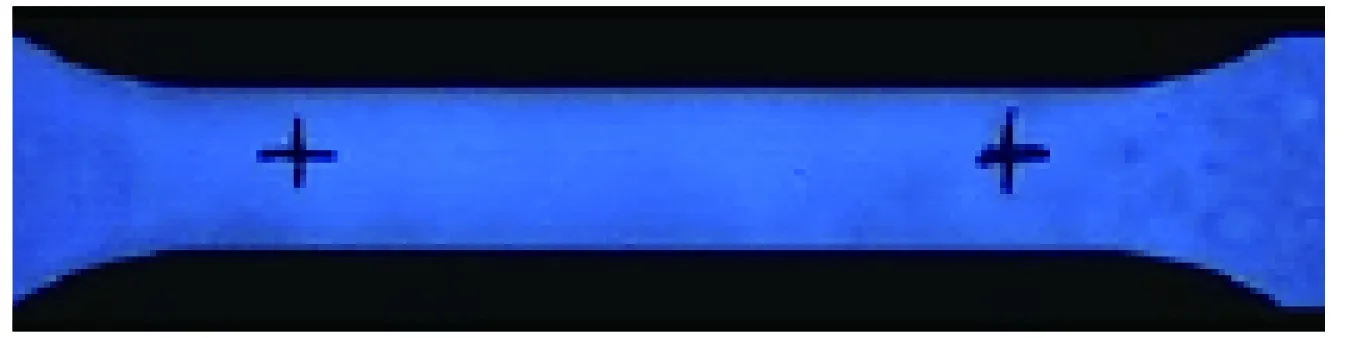

采用数字散斑相关方法或标识跟踪方法获得试验件标距段的工程应变,二者均为基于高速摄像系统的非接触测量方法[13]。

① 数字散斑相关方法:如图6所示,在试验件标距段喷洒散斑,由高速摄像机采集变形阶段的散斑图像。通过图像分析软件跟踪和匹配变形前后所采集图像的灰度信息来测量试件表面的位移场和应变场,如图7所示。

图6 散斑照片

图7 数字散斑相关方法测量应变

② 视频引伸计方法:如图8所示,在试验件标距段画两个标识点,通过高速摄像机记录标识点在拉伸过程中的运动轨迹,结合数字图像处理软件计算出两个标志点之间的相对位移-时间历程数据,进而计算得到标距段的工程应变。

图8 跟踪标识点测量应变

2 测试数据处理与本构表征

2.1 测试信号处理与分析

从测试数据得到能够用于本构表征的数据,需要处理试验机采集的载荷信号、间接测量的应变片输出电压信号以及非接触测试的应变信号等,进而获得不同应变率下的流动应力-塑性应变曲线。

(1)信号滤波。

高速液压伺服材料试验机的数据采集系统测量的信号叠加有噪声信号,对于噪声信号中50 Hz工频及其倍频程等周期性的干扰信号,可通过数字滤波方法滤除测试信号中的噪声或虚假成分。本文采用巴特沃斯低通滤波器对需要滤波的载荷和应变信号进行滤波。

(2)工程应力计算。

当应变率小于10-1s-1时,采用载荷直接测量方法,工程应力计算公式如式(1)所示;当应变率大于10-1s-1时,采用载荷间接测量方法,工程应力计算公式如式(2)所示。

σ=F(t)/(w·t)

(1)

σ=k·U(t)/(w·t)

(2)

式中:F(t)为压电传感器测量的载荷;w为试验件标距段截面的宽度;t为标距段厚度;k为载荷与输出电压之间的转换系数;U(t)为非标距段惠斯通电桥的输出电压。

(3)修正应力/应变数据。

噪声信号还包括不规则的随机干扰信号,这种随机干扰信号的频带较宽,有时高频成分所占比例较大,无法通过滤波去除。本文中关于修正应力和应变曲线的思路有两种:① 去除异常区域的数据,以其他区域数据进行插值代替,插值的方法包括分段线性插值、立方插值和三次样条插值等;② 采用滑动平均法对应力和应变信号进行多次数据平滑处理以去除不规则趋势项,选择合适的滑动阶次和平滑次数,使得平滑后的曲线在原始曲线的振荡包络之内。

(4)统一应力和应变数据的时间增量。

应力信号由高速液压伺服材料试验机的数据采集系统获得,而应变信号由高速摄像系统获得,二者之间的采样率不一定一致,因此需要通过插值方法使得应力和应变数据的时间增量相同。

(5)应力-应变曲线起始点的确定。

对于已知弹性模量的材料而言,应变和应力二者对应起始点可根据式(3)确定:

ε0=σ0/E

(3)

式中:σ0为选择的应力起始值(该应力小于弹性极限);ε0为σ0对应的应变;E为弹性模量。

对于未知弹性模量的材料,由于试验机采集系统和高速摄像系统设置为同步触发,在低应变率加载下,触发后初始时刻的应力和应变认为是相对应的。高速加载下的电信号传播时间稍有差别,因而应力和应变信号二者间存在信号延迟,可根据低应变率试验时应力和应变信号对应的起始值进行起始点的确定。

(6)真实应力和真实应变的计算。

由于在试验过程中,试验件标距段的横截面积是在不断变化的,测量或计算出的工程应力和工程应变需修正得到真实应力和真是应变,计算公式如式(4)和式(5)所示。

σT=σ(1+ε)

(4)

εT=ln(1+ε)

(5)

式中:σT为真实应力;σ为工程应力;ε为工程应变;εT为真实应变。

(7)应变率计算。

理想应变率为

(6)

实际应变率的计算方法包括线性拟合法和中心差分法,分别如式(7)和式(8)所示。

(7)

(8)

(8)流动应力-塑性应变数据的截取。

2.2 材料动态力学性能本构表征

适用于金属材料的动态本构模型主要包括Johnson-Cook模型、Cowper-Symonds模型和塑性随动模型[14-17]。这3种模型较为清晰地表述了金属材料的应变强化效应和应变率强化效应。

Johnson-Cook模型表达式为

(9)

Cowper-Symonds模型的表达式为

(10)

式中:D和p为应变率敏感性参数。

塑性随动模型表达式为

(11)

(12)

式中:σs为屈服强度;β为硬化参数(介于0~1之间);Ep为塑性硬化模量;E和Etan为弹性模量和切线模量。

拟合上述3个动态本构模型参数的思路为:选定某个应变率作为参考应变率,根据最小二乘原理计算得到应变强化参数,然后选定某塑性应变常量值代入本构模型表达式,获取不同应变率下该塑性应变值对应的流动应力数值,进而拟合得到应变率敏感性参数。

3 数据处理与分析软件编制

相比于准静态和高应变率的材料力学性能测试试验,材料中应变率力学性能测试数据的处理较为复杂烦琐,可设计出专用的数据处理与分析软件,提高工作效率。

(2)钢管防窜动装置 钢管在滚轮架上转动时会左右窜动,如果窜动量超过了埋弧焊枪头的调节范围,会影响焊接质量。防窜装置是控制钢管在滚轮架上转动时窜动范围,有效减少窜动量,保障焊机枪头和环缝中心线处于共面状态。

3.1 软件的功能模块

本文基于MATLAB GUI平台,根据上述的测试数据处理与本构表征方法,采用模块化的设计技术,遵循测试数据处理的逻辑程序,实现以下功能需求。

① 试验件尺寸和试验状态参数汇总模块:将同一个材料各试验件的尺寸和试验状态参数等信息汇总,以供其他模块调用。

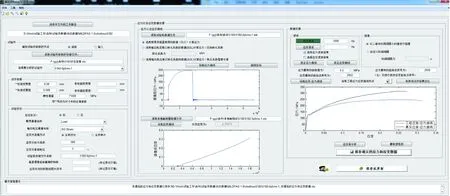

② 指定试验件的应力-应变曲线计算模块:处理高速材料试验机系统和高速摄像系统的测试数据,获得指定试验件的工程应力-工程应变和真实应力-真实应变曲线。该模块的逻辑如图9所示,界面如图10所示。

图9 模块②的逻辑图

图10 模块②的界面

③ 应力/应变曲线修正模块:剔除数据毛刺和异常处,采用插值方法和滑动平均方法等对曲线进行平滑。可根据数据情况进行叠加操作获得处于原始数据包络内的修正曲线。

④ 应变率计算模块:计算标距段在拉伸过程中的应变率。

⑤ 金属材料塑性变形部分截取模块:获得指定试验件在塑性段的流动应力-塑性应变数据,后续基于此数据构建材料的动态本构关系。

⑥ 对比其他试验件结果数据模块:检查同一应变率工况数据的重复性,确认该试验件的测试数据有效,同时对比其他应变率工况下的数据,初步了解材料的应变率效应。

⑦ 各应变率工况汇总模块:汇总同一应变率工况下所有试验件的应力-应变数据,并从中挑选出某试验件的数据作为该应变率下的典型数据,进而汇总不同应变率下的相关数据。

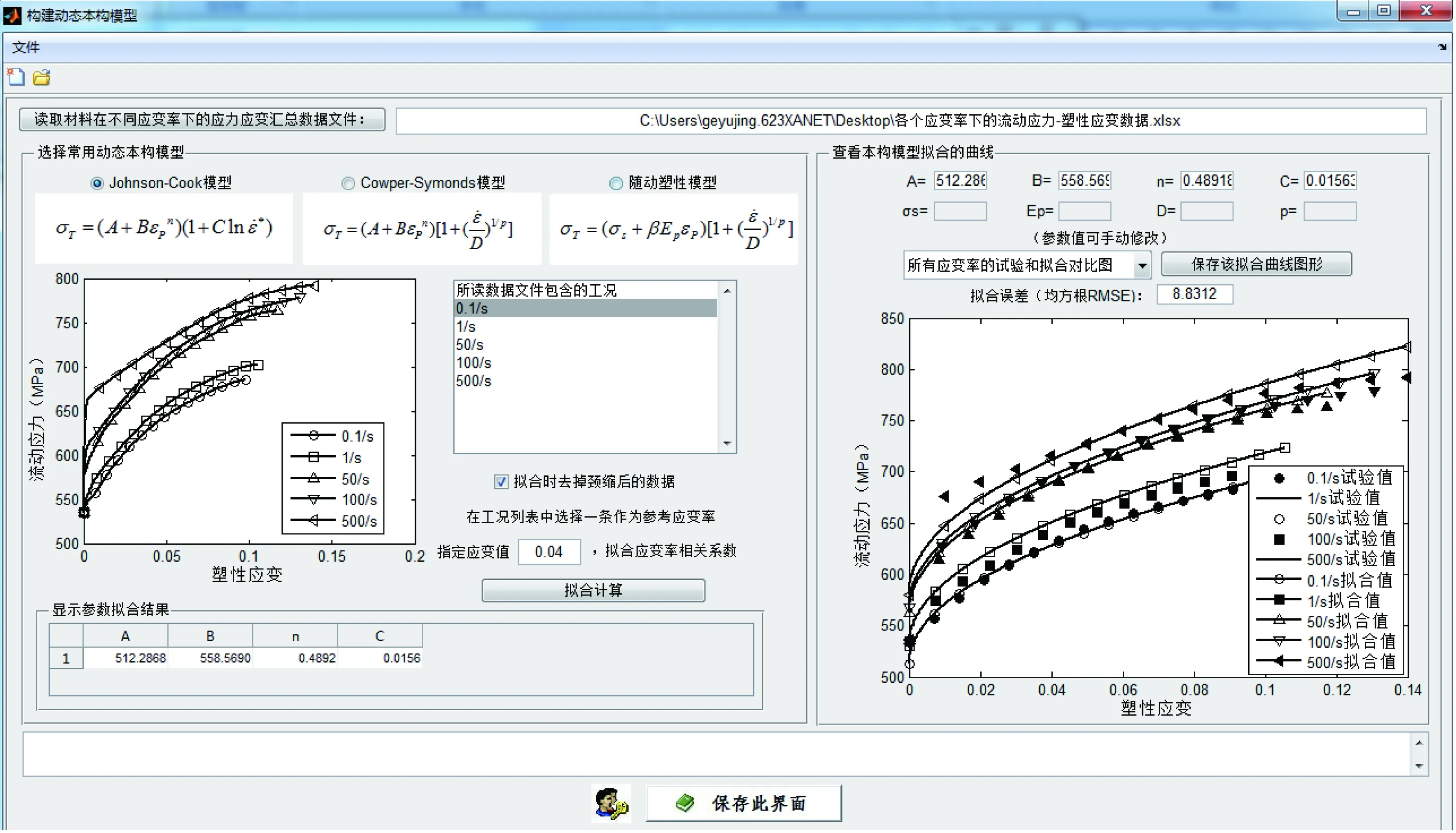

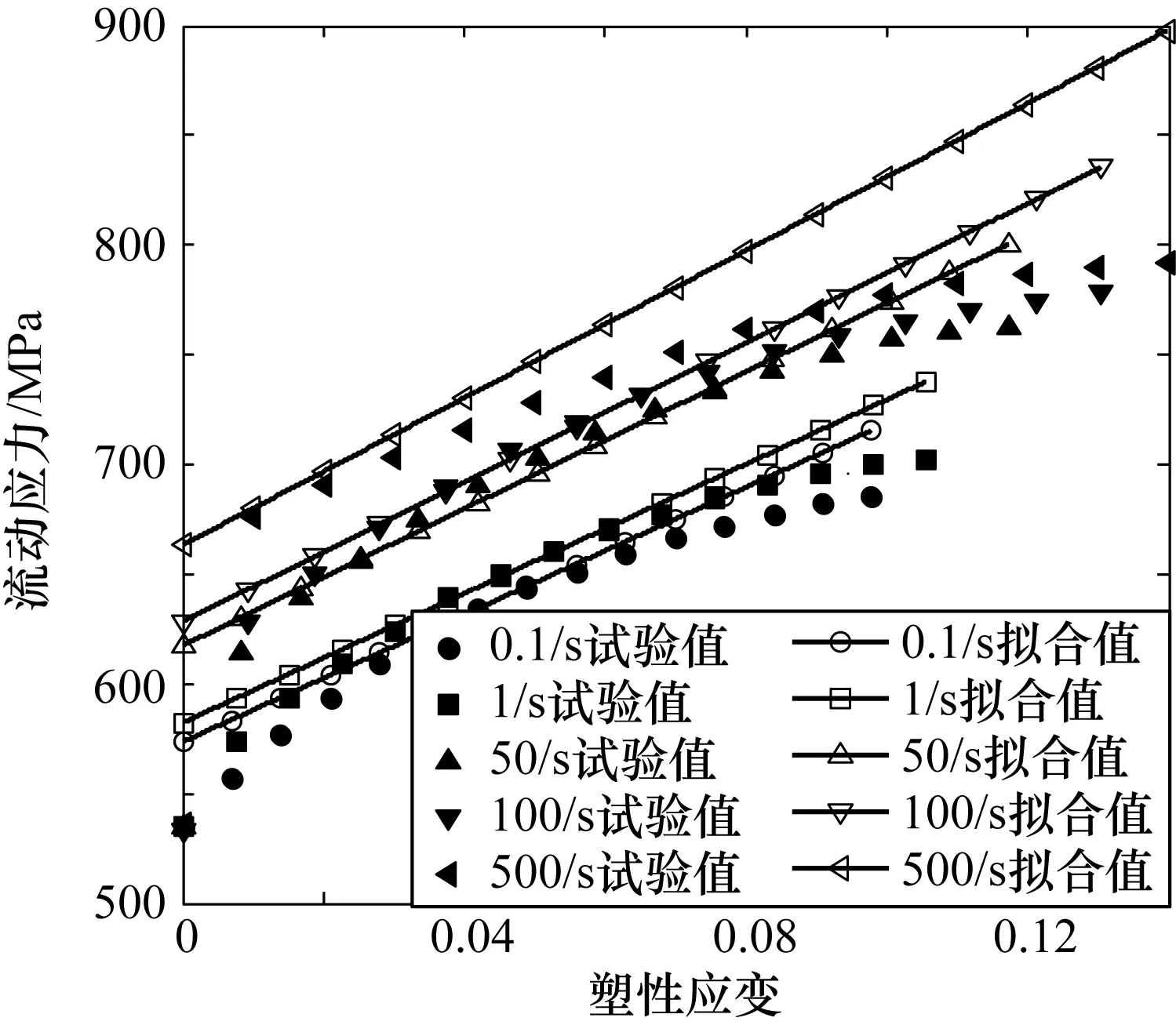

⑧ 动态本构关系的构建模块:基于汇总的不同应变率下的流动应力-塑性应变数据,选择动态本构模型,拟合应变强化参数和应变率敏感性参数,并显示出试验数据和拟合数据的对比图形。具体界面如图11所示。

图11 模块⑧的界面

模块②~模块⑤通过数据变量的传递实现互相关联,其余各模块通过数据文件的输入和输出进行使用。未展示的模块界面在此不一一赘述。

3.2 软件的工程应用

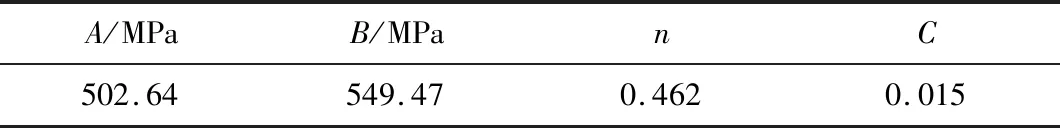

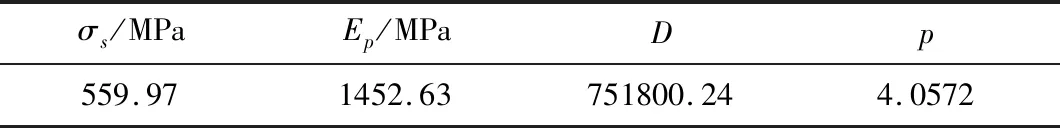

利用本软件处理S580B合金钢材料在0.1 s-1、1 s-1、50 s-1、100 s-1、200 s-1和500 s-1下的力学性能测试数据,得到各应变率下流动应力-塑性应变曲线。分别采用Johnson-Cook、Cowper-Symonds和塑性随动模型构建S580B合金钢材料的动态本构关系,拟合得到各本构模型的参数数值,如表1~表3所示,软件获得的试验和拟合的对比曲线如图12~图14所示。软件界面中显示的拟合均方根误差如表4所示。利用本软件,能够清晰明了地发现,Johnson-Cook本构模型更适用于表征S580B合金钢材料的动态力学性能,拟合结果与试验结果吻合较好。

表1 Johnson-Cook模型参数

表2 Cowper-Symonds模型参数

表3 塑性随动模型参数

图12 Johnson-Cook模型拟合结果和试验结果对比图

图13 Cowper-Symonds模型拟合结果和试验结果对比图

图14 塑性随动模型拟合结果和试验结果对比图

表4 各模型的拟合误差

4 结束语

针对中应变率下材料的力学性能测试试验方法,集成载荷和应变这两套测试系统的测量数据,给出了从原始测试数据到流动应力-塑性应变所涉及的数据处理与分析方法,以及适用于金属材料的动态力学性能本构表征方法。

设计了专用的数据处理与分析软件,具有试验状态参数汇总、应力-应变计算、应力和应变曲线修正、不同试验件结果数据对比、塑性变形阶段数据的截取、应变率计算、各应变率下的应力-应变数据汇总和动态本构关系构建等功能,用户界面体现了材料动态力学性能测试数据处理到本构表征的全过程,所有处理操作可追溯、可编辑,大幅度地提高了数据处理的工作效率。

基于S580B合金钢的测试数据,利用数据处理与分析软件,拟合得到Johnson-Cook模型、Cowper-Symonds模型和塑性随动模型这3种本构模型对应的应变强化参数和应变率敏感性参数,软件界面中显示的拟合结果与试验结果对比图以及均方根误差表明,Johnson-Cook模型能够较为准确地反应出S580B合金钢的动态力学性能。