防止空气预热器露点腐蚀措施

2022-05-23袁文忠

袁文忠

(宁波中金石化有限公司,浙江 宁波 315204)

1 腐蚀机理

空气预热器是通过高温烟气将燃烧用空气加热的传热设备,是余热回收系统中的薄弱环节,其使用寿命往往因露点腐蚀问题达不到设计要求。造成空气预热器低温露点腐蚀的原因有两点,一是烟气中存在SO3,二是受热面金属壁温低于烟气中的酸露点温度。燃料中或多或少都含有S,其燃烧后生成SO2及少量SO3,在高温或有原子O 的情况下,一部分SO2也可被氧化成SO3,SO3与烟气中的水蒸气结合成硫酸(H2SO4)蒸气。H2SO4蒸气本身对受热面金属的传热影响不大,但当受热面的金属壁温低于酸露点时,含有H2SO4的蒸气就会在受热面上凝结成含有H2SO4的液体,对受热面产生严重腐蚀,很短时间内就可造成空气预热器腐蚀泄漏。泄漏会造成空气预热器漏风,而漏风又会使烟气温度进一步降低,从而加速腐蚀,形成恶性循环。

当烟气中的含尘量很高或烟气中掺杂有不充分燃烧的高粘度聚合物时,随着烟气在预热器出口处温度和速度的降低,烟气中的灰尘或聚合物就会逐渐沉积到换热管的管壁和翅片上。低温区域所形成的H2SO4冷凝液可吸附大量粘度大、附着力强的烟灰。这些粘性灰尘吸附在预热器管壁上,则会影响传热,进一步扩大低温区域。受热面堵灰和腐蚀相互促进,堵灰会使传热减弱、受热面金属壁温降低,进而加速腐蚀过程。低温区域露点腐蚀速度极快,严重时空气预热器管壁在3~4个月内就可能发生腐蚀穿孔,导致工业炉热效率下降,甚至被迫停工、检修,造成重大经济损失【1-2】。

2 常规空气预热器防腐措施

空气预热器主要有管式、板式、铸铁板式三种型式。管式空气预热器通常采用搪瓷、09CrCuSb(ND 钢)防腐。板式空气预热器采用不锈钢材质,有抗露点腐蚀作用,但有容易结垢、堵塞的缺点。

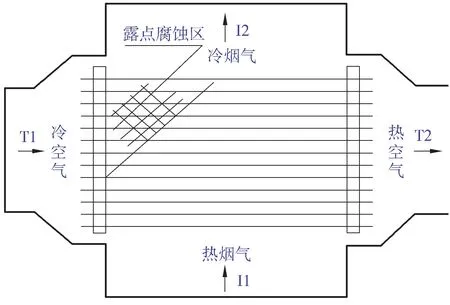

为减缓空气预热器露点腐蚀,尽可能回收烟气热能,某公司曾经将燃气加热炉排烟温度控制在夏季≥135 ℃、冬季≥150 ℃。在实际生产中,即使排烟温度高于烟气露点温度,也仍有腐蚀产生。对于逆流式空气预热器,其泄漏多数情况是从冷端开始的,即冷空气进口、烟气出口处(见图1)【1】。这是由于空气入口温度较低,使得靠近空气入口区域的预热管壁温度仍低于烟气露点温度,造成局部露点腐蚀。当换热的空气与烟气量相匹配时,粗略估算此处管壁平均温度约为冷热流体温度的平均值。保证此处的最低平均壁温高于烟气露点温度,则可以防止露点腐蚀【3-4】。

图1 空气预热器露点腐蚀区域

提高低温受热面壁温,使之高于烟气露点,使H2SO4蒸气不能在金属表面凝结,就不会发生腐蚀。提高金属壁温的办法有两种,一是提高排烟温度,二是提高预热器入口空气温度。提高排烟温度可采用冷空气旁路的方法。该方法在增加排烟热损失、避免冷端露点腐蚀的同时却会降低工业炉运行的经济性。提高空气预热器入口冷空气温度可采用热风再循环(从空气预热器出口处引出部分热空气与入口处冷空气混合)或前置预热器(用装置余热与冷空气换热)的办法实现【3-4】。

近10年来,国内生产大型铸铁板式空气预热器技术有所进步。大型铸铁板式空气预热器传热性能高、压降小,具有优良的耐腐蚀性能,在国内管式加热炉领域获得广泛应用。该型空气预热器采用合金铸铁铸造,其化学成分中含有4%~5%C。C具有一定惰性,阻碍了酸对金属的电化学腐蚀,从而延缓了露点腐蚀进程,可延长预热器使用寿命。

因空气预热器露点腐蚀主要发生在低温部位,结合空气预热器特点,工业设计中也有高温段、铸铁板组合式结构。采用组合式结构时,高温烟气先通过高温段空气预热器,降低温度后再进入铸铁板式空气预热器;或空气先通过铸铁板式空气预热器,再进入高温段空气预热器。

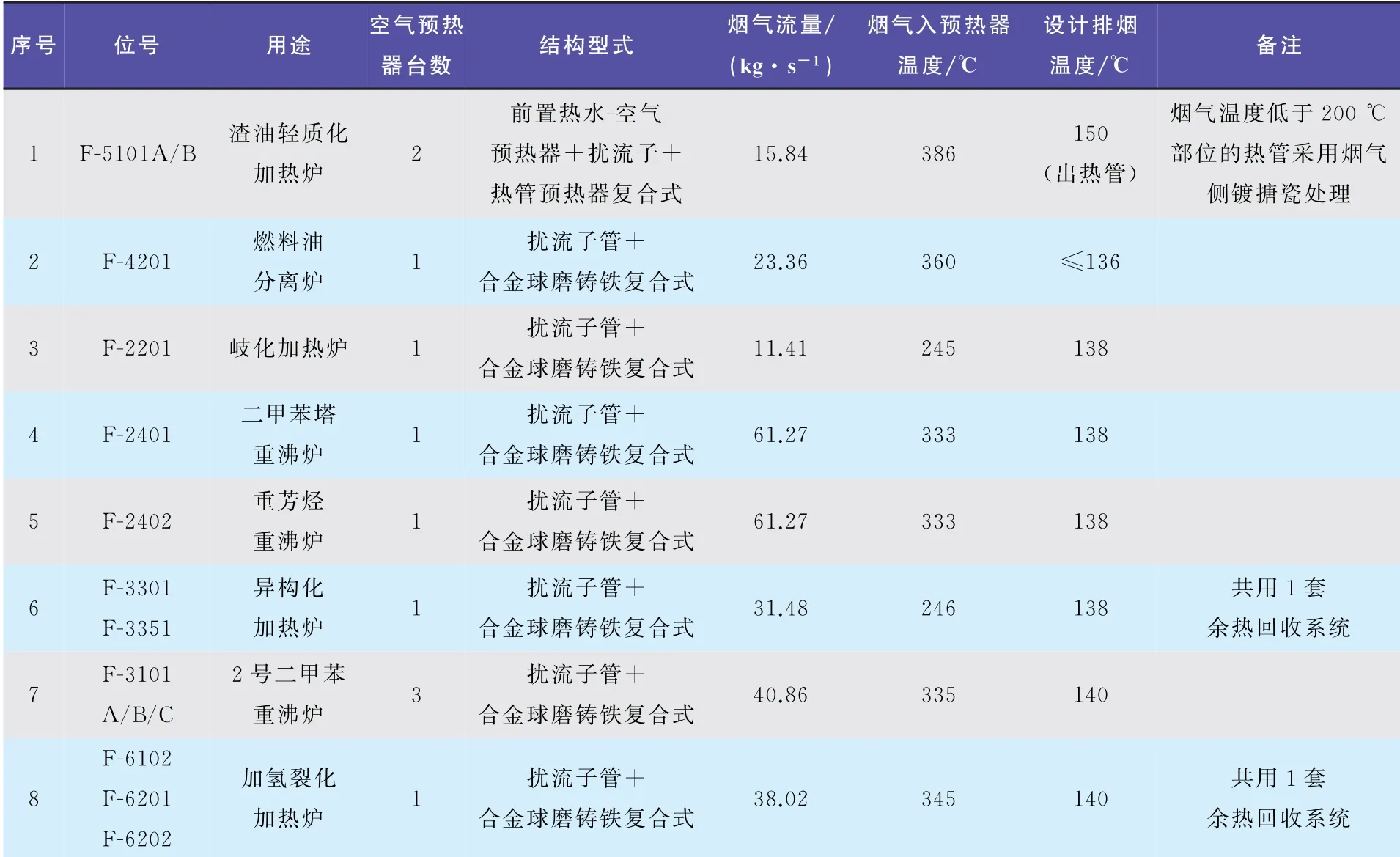

某公司2015年新建的加热炉中有2台焦化炉采用前置换热器+管式换热器组合结构,将空气在前置换热器中用热水加热至60 ℃后再进入管式空气预热器。管式空气预热器材质为碳钢(烟气温度低于200℃部位的热管采用烟气侧镀搪瓷处理)。其他9台工艺加热炉采用管式+铸铁板组合式空气预热器。空气预热器设计参数见表1。

表1 空气预热器设计参数

实际运行过程中,排烟温度控制在140 ℃以下时,空气预热器底部会排出凝结水。凝结水中有很多铁锈,p H 值2.9,说明已经发生露点腐蚀。为此,委托岳阳长岭设备研究所对烟气露点温度进行实测,实测值为78 ℃。测试期间环境温度19 ℃,实测排烟温度143.1 ℃,按最低壁面温度约为空气入口温度与排烟温度之和的一半,估算最低壁面温度约81℃,高于露点腐蚀温度。按实际排烟温度143.1 ℃、露点腐蚀温度78 ℃反推,如果环境温度低于13 ℃时,就会有露点腐蚀发生。由此可见,没有前置预热器的空气预热器防止露点腐蚀,需要根据环境温度对排烟温度做适当调节,以达到既防止露点腐蚀又节能的目的。

考虑到铸铁板式换热器本身有一定耐露点腐蚀能力,将排烟温度控制在140℃以上运行,投用6年,未发生空气预热器腐蚀泄漏问题。

实测露点温度时,加热炉系统瓦斯组分分析见表2。

表2 系统瓦斯组分(分析数据)

3 防止空气预热器露点腐蚀新思路

为保证装置连续运行,如何在避免烟气露点腐蚀,保障下游的预热器、引风机、烟风道等设备正常运行的前提下,进一步降低排烟温度,是加热炉节能技术的发展方向。

3.1 95+超净高效工业炉技术

采用某公司开发的“95+超净高效工业炉技术”作为对加热炉系统的改造方案,可将加热炉热效率提高到95%甚至更高,彻底解决空气预热器露点腐蚀问题。技术方案如下:

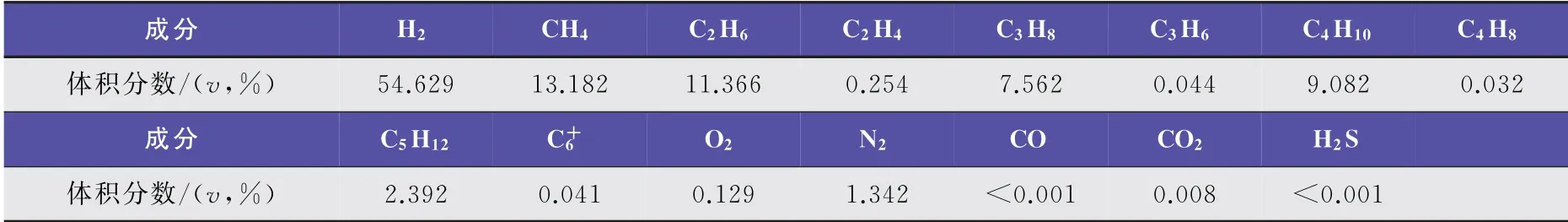

燃料气经过烟气预热器后被预热至一定温度,进入脱硫反应器进行处理,将燃料气中的总硫含量由13~18 mg/m3(标准状态,下同)降至2~5 mg/m3,经过脱硫后的燃料气进入加热炉燃烧,可降低烟气中的SO3含S和露点腐蚀温度。

高温烟气从对流段排出后分成两股,一股用于加热燃料气,另一股经过高温段空气预热器进行加热,最终两股烟气汇合后由引风机引出,在低温段空气预热器中与空气换热后排入烟囱。换热后,烟气排放温度可降到80 ℃。空气预热器底部有连续明水排放。定期分析水质(电导、Cl-等),结果显示,其p H 值为6~7,日常直排至含油污水系统。

燃烧用空气依次经过鼓风机、低温段空气预热器、高温段空气预热器,与烟气换热后进入燃烧器燃烧。烟气脱硫流程见图2。

图2 烟气脱硫流程

3.2 复合相变换热器余热回收技术

某公司一期水煤浆锅炉掺烧石油焦后,存在较多影响锅炉经济运行的瓶颈。由于烟气水分和S含量高,导致烟气露点温度较高,低温空气预热器腐蚀、积灰严重。2017年及2020年全厂大修时,因低温空气预热器发生低温露点腐蚀,更换了3台锅炉的低温空气预热器,其实际使用寿命只有3年。

按相变换热器厂家计算,该公司水煤浆锅炉的烟气露点温度为86~90℃,按排烟温度150℃、进口风温20℃折算,空气预热器冷风进口端的最低壁面壁温大约为85℃(约为空气入口温度与排烟温度之和的一半),稍低于计算露点温度。为了防止露点腐蚀,不能降低排烟温度。

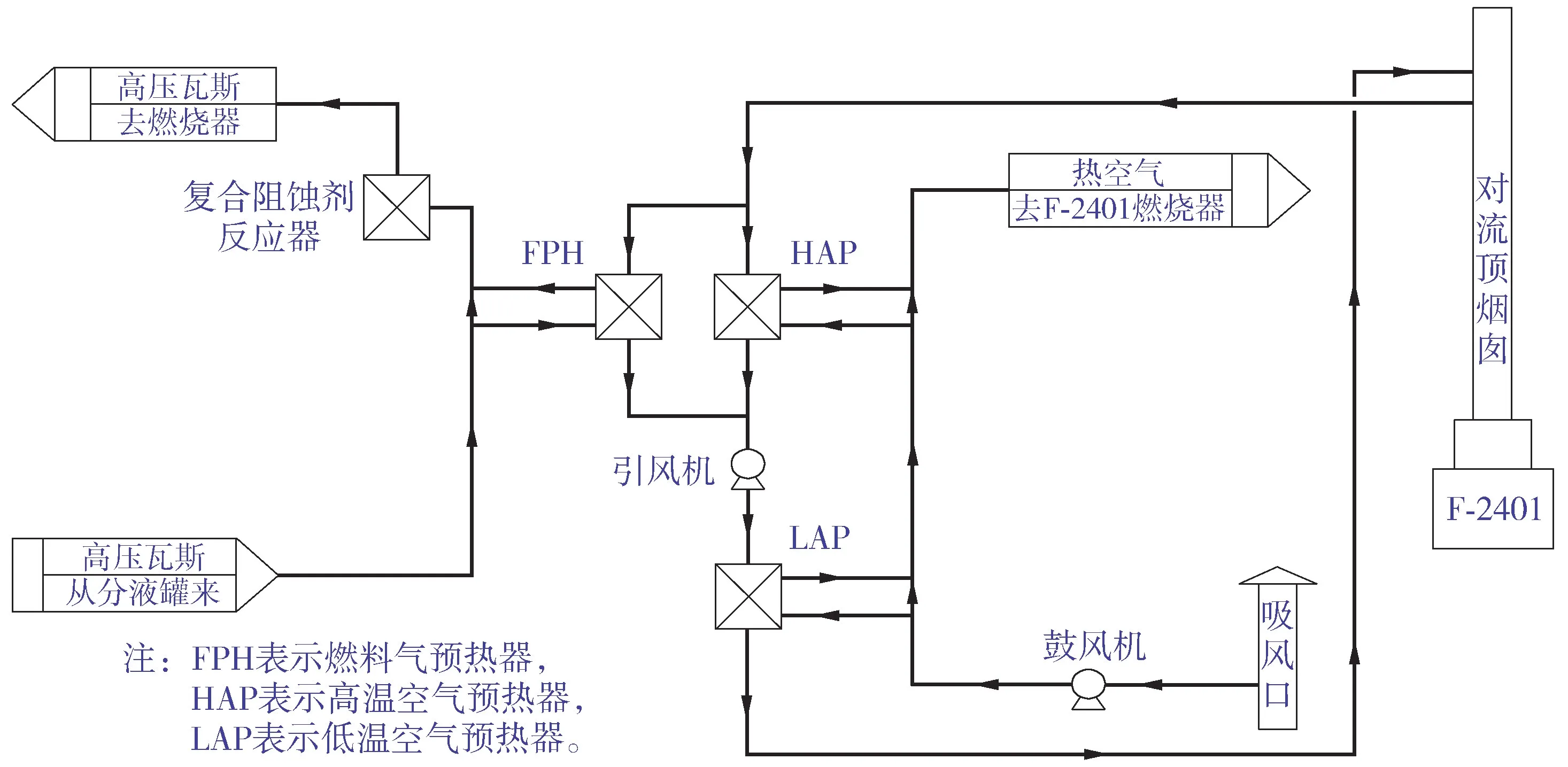

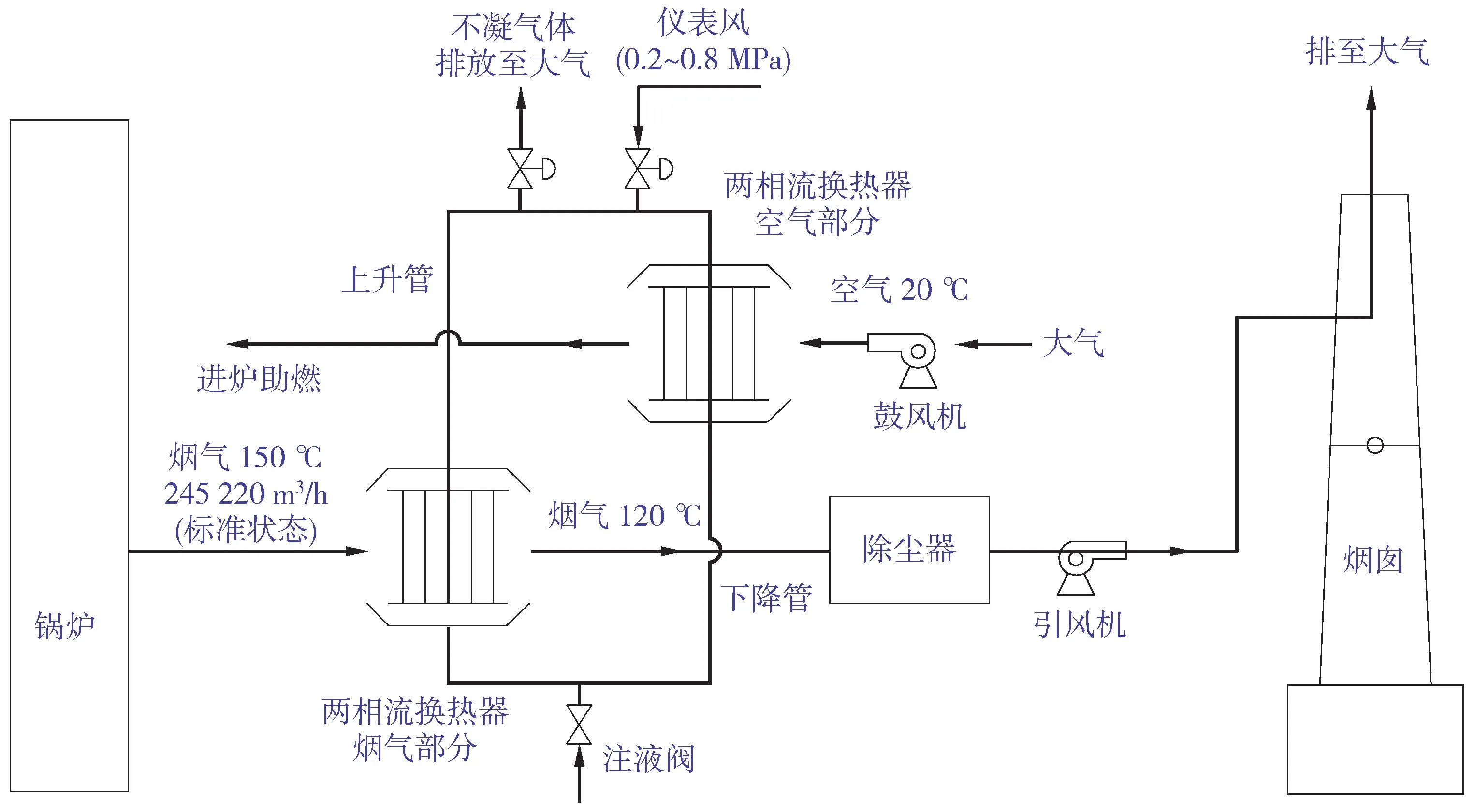

复合相变换热器余热回收技术是一种用于低温排烟热源回收的技术,即在锅炉尾部烟道和送风机出口风道上各增加1台换热器,将2台换热器用管道相连。当锅炉排放的高温烟气流经烟气换热器时,烟气将热量传递给换热管中的水,使水汽化,汽化过程中吸收大量的热量,使烟气温度降低至130~135 ℃(根据燃料和露点温度可调)。水蒸气沿着上升管进入空气换热器,将热量传送给由送风机送过来的进炉空气,将空气加热至70~80 ℃。水蒸气释放热量后变成冷凝水,又沿着下降管返回烟气换热器,进行新一轮换热,如此反复循环。水作为热媒(中间热载体),通过沸腾吸热和凝结放热将烟气的热量连续地传递给空气。管壁温可利用上升管上的阀门手动/自动调节。相变换热器烟气流程见图3。

图3 相变换热器烟气流程

按烟气-热水换热器热水入口温度75 ℃、排烟温度120℃推算,该处最低金属壁温97.5℃,远高于烟气露点温度,有效防止了露点腐蚀。加热后热水汽化再进入热水-空气预热器,起到了预热空气的作用。热水-空气预热器不接触烟气,没有烟气低温露点腐蚀的问题。

该项目相变换热器烟气侧增加了430 Pa的阻力损失,但由于排烟温度降低使引风机入口体积流量减小,可抵消流阻约180 Pa,因此,实际增加阻力250 Pa。因该公司引风机有一定余量,故未产生负面影响。

电除尘器除尘效果在较低温度下(130 ℃)运行较好。为此,需使温度保持在高于露点温度10~20 ℃作为安全裕量,以避免出现冷凝结露、糊板、腐蚀和破坏绝缘等情况。因此,在应用复合相变换热器进行节能优化设计后,由于进入电除尘器烟气的温度得到较大幅度降低,会有利于发挥电除尘的效果。因为电除尘器不是换热器件,极板的壁面温度肯定会高于相变换热器的最低壁面温度。假设电除尘器进口烟气温度为115 ℃、散热和漏风率均为2%~3%、外界温度为20 ℃,则除尘器出口烟气温度将会高于110℃。由于电除尘器的极板壁面温度总是介于进、出口烟气温度之间,所以只要其出口烟气温度高于烟气露点,电除尘器在原则上总是安全的。

通过采用复合相变换热器余热回收技术,锅炉排烟温度从150~155℃降低至130℃,解决了锅炉空气预热器低温腐蚀难题,大幅度降低了锅炉排烟温度,可有效回收大量中、低温热能,产生十分可观的经济效益。