1 000 MW机组凝结水管系节能降压优化布置

2022-05-23刘安仓陈建忠谢颖纨杨宝鄂陈明光

刘安仓, 陈建忠, 谢颖纨, 杨宝鄂, 唐 强, 江 永, 陈明光

(1. 中国华能集团有限公司南方分公司,广州 510623;2. 华能汕头海门发电有限责任公司,广东汕头 515000;3. 重庆大学 低品位能源利用技术与系统重点实验室,重庆 400044)

在计算机科技水平不断发展的背景下,大批有利于电厂技术革新与管理提升的工具和手段出现,并为电厂中各环节的工艺改进、挖潜增效方案的实现提供了便利[1-2]。在工程实践应用中,凝结水管系的流程长,与之连接的设备和阀门多,管道的结构安全性要求高,空间布置的位置有限,流动阻力、应力分布、空间布置等因素相互制约,导致凝结水管系的优化难度大[3-6]。

采用PDMS软件和数值分析方法,对某电厂1 000 MW机组凝结水管系进行了可视化建模,并进行管道应力和流动阻力计算,研究管系的应力分布和流动阻力分布规律,进一步提出减小凝结水管系流动阻力和强化管道应力安全性的优化布置方案。

1 凝结水管系建模和分析方法

1.1 物理模型

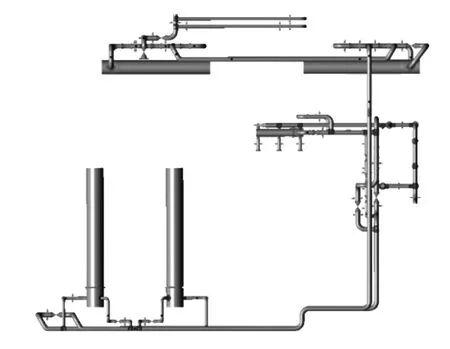

以凝结水泵出口为模型起点,除氧器进口为模型的终点,采用PDMS软件,进行三维管系建模。凝结水管系模型见图1。受汽轮机房布置的限制,该凝结水管系的加热器布局分散,管系流程较长,弯头和阀门较多。

图1 凝结水管系模型图

1.2 管道应力计算的数学模型

采用Caesar Ⅱ软件校核管道应力分布,并为管道布置及支吊架优化设计提供依据。压力、质量和其他持续机械载荷产生的纵向应力总和应不超过热态条件下的许用应力。管道应力校核分别采用一次应力和二次应力校核。

一次应力的校核公式为:

SSUS=S1=0.75iMA/Z+pd12/(d22-d12)≤Sh

(1)

式中:SSUS为纵向应力的总和;S1为持续载荷;i为应力增强系数;MA为持续载荷引起的总弯矩;Z为抗弯截面系数;p为管道介质压力;d12为管道内径;d22为管道外径;Sh为热态条件下的许用应力。

二次应力的校核公式为:

Se=iMc/Z≤λ(1.25Sc+1.25Sh-S1)

(2)

式中:Se为二次应力;Mc为二次载荷引起的总弯矩;λ为应力系数;Sc为材料在环境温度下的许用应力。

1.3 支吊架计算和校核

采用EHS软件,结合Caesar Ⅱ软件的应力计算结果,对支吊架的布置进行校核计算,并对支吊架进行优化设计和布置。

优化后的凝结水管系支吊架在安装和工作状态下,最大载荷为该处支吊架结构载荷的70%以内,弹簧支吊架的最大载荷变化率为20%,根据NB/T 47039—2013 《可变弹簧支吊架》弹簧支吊架的最大载荷变化率小于25%,设备端口应力最大增加7.5%,仍在10%的裕量之内,管道一次、二次应力裕量充足。

1.4 流动阻力计算的数学模型

Flowmaster软件具有高效的计算效率、精确的求解能力、便捷快速的建模方式等优点。根据1 000 MW机组的凝结水管系,以凝结水泵出口为模型起点,除氧器进口为模型的终点,包括全部管子、阀门和弯头等组件为基本建模单元,采用Flowmaster软件建立流动阻力计算模型,并分析流动阻力分布与机组负荷变化的关系。

管系摩擦阻力采用Colebrook-White模型方法计算,相关计算式如下:

(3)

式中:f为直管流动阻力系数;fl为对应层流状态的直管流动阻力系数;ft为对应湍流状态的直管流动阻力系数;ε为管道相对粗糙度;Re为雷诺数。

弯头流动阻力的计算式如下:

(4)

式中:Δp1为弯头流动阻力;kb为弯头流动阻力系数;CRe为层流修正系数;Cε为表面粗糙度修正系数;ρ为流体密度;v为流体流速。

根据阀门的流动阻力系数曲线及流动阻力系数随阀门开度变化曲线,阀门流动阻力的计算式如下:

(5)

式中:Δp2为阀门流动阻力;ka为阀门流动阻力系数。

采用上述流动阻力计算模型,对原始凝结水管系流动阻力进行计算,并与现场运行数据进行对比,结果表明:总流动阻力相对偏差小于1.3%,模型能较好地反应管系中凝结水的流动阻力。

2 凝结水管系仿真

2.1 流动阻力分布

流动阻力计算结果表明,机组满负荷运行时,从凝结水精处理出口到除氧器的凝结水管系(不含低压加热器)的总流动阻力为0.159 MPa。

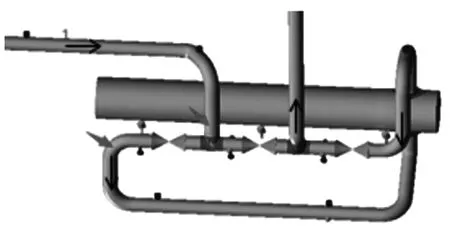

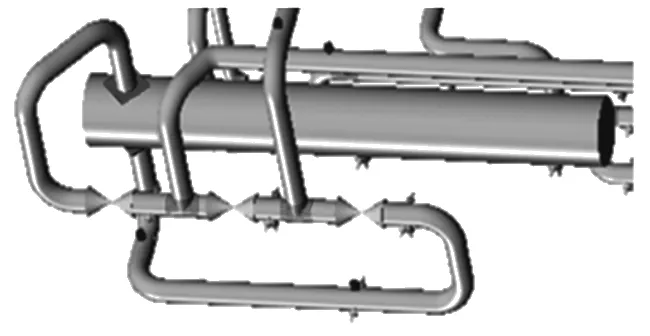

凝结水管系的流动阻力分布表明,低压加热器旁路系统和阀门的布置对局部流动阻力有显著影响。以5号低压加热器为例,2个T形三通和3个阀门组成加热器的进出口管道及旁路系统见图2。低压加热器正常运行时,凝结水流经图2箭头所标注的T形三通元件,凝结水的流动方向急剧改变,并且容易形成涡流等二次流动,产生了显著的局部流动阻力。T形三通处的局部流动阻力超过2 000 Pa,最大值为6 000 Pa,远大于常规弯头的局部流动阻力(100~300 Pa)。因此,低压加热器旁路系统和阀门的布置,有较大的优化潜力。

图2 5号低压加热器的凝结水管路结构图

2.2 应力分布及支吊架布置

CaesarⅡ软件的应力计算结果表明,凝结水管系的一次应力及二次应力较小,在机组满负荷条件下具有足够的柔性,能够防止管道因热胀冷缩、管道支承或端点附加位移造成应力问题。凝结水管系的一次应力最大值为42.6 MPa,该处管道的许用应力为126.8 MPa;二次应力最大值为206.4 MPa,该处管道的许用应力为276.3 MPa。凝结水管系的一次应力及二次应力均符合设计规范,支吊架布置合理,加热器及水泵接口处的应力分布符合相关技术规范。应力分析结果表明,凝结水管系的刚性较小,有一定的优化布置潜力,例如可以减小管道弯头数量、管道壁厚和管径等。

3 优化方案

根据应力分析和流动阻力计算的结果,结合机组凝结水管系的实际布置情况,提出机组凝结水管系的优化布置方案,合理改进局部流动阻力较大的结构,并在管道空间布局允许的条件下,尽可能对管道裁弯取直。为了充分利旧,降低成本,管道直径等尺寸不变。

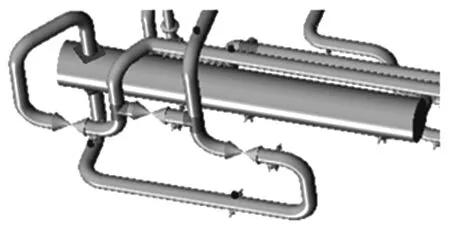

3.1 7/8号低压加热器局部管道优化

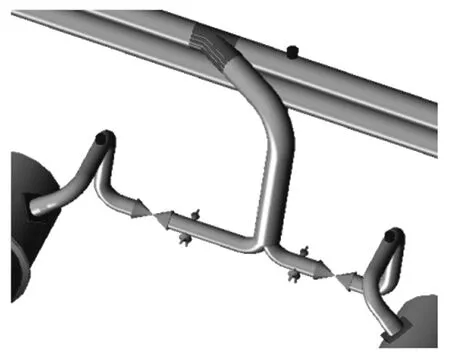

图3为7/8号低压加热器的出口管路连接到凝结水主管道的实际结构,在7/8号低压加热器的出口端,汇合处是突扩结构的2个T形三通,造成该处的局部流动阻力较大,而且2条支路在汇入主路前是平行的。

图3 7/8号低压加热器凝结水出口管路实际结构

提出的优化布置方案见图4。将2根出口支管利用1个Y形三通连接,汇合处的弯头角度为120°,汇合后的管子直径与主管道的管径一致,汇合后的管子经1个Y形三通汇入主管道。

图4 7/8号低压加热器凝结水出口管路优化布置方案

3.2 6号和5号低压加热器局部管道优化

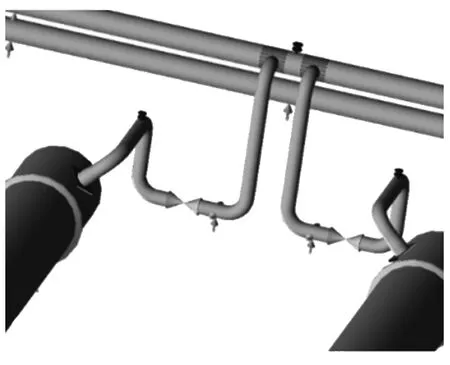

图5为6号低压加热器凝结水旁路的实际结构。

图5 6号低压加热器凝结水旁路的实际结构

该实际结构包括2个T形三通,有利于旁路系统及阀门组的布置。但是,在正常运行时,凝结水流经T形三通时,需要转向90°,并且弯头结构较差,导致局部流动阻力较大。优化设计时,将旁路阀门位置垂直向上移动,局部优化布置方案见图6。加热器正常运行时,凝结水经T形三通的直通道、弯头和阀等,进入和流出低压加热器,旁路系统则由T形三通的分支通道和阀门构成。这种布置的优点是凝结水的局部流动阻力显著减小,阀门布置和支撑等也比较方便,管道结构紧凑。

图6 6号低压加热器凝结水旁路优化布置方案

5号低压加热器的管道局部优化布置方法和优化方案与6号低压加热器基本相同。

3.3 优化方案的仿真结果与分析

凝结水管系布局优化方案确定后,首先,将优化后的模型放入汽轮机房总体模型中,经检查确认,管路无碰撞,优化方案的布局可行。其次,经Caesar Ⅱ软件计算,优化后的凝结水管系的一次应力及二次应力均符合设计规范,加热器及凝结水泵接口处的应力分布符合相关技术规范。最后,经EHS软件校核支吊架布置,优化方案合理。

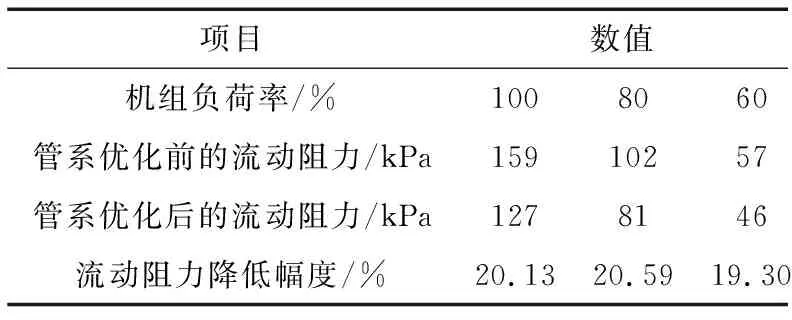

凝结水管系优化布置后的流动阻力计算结果见表1。优化布置后,凝结水管系总流动阻力(不含加热器)降低约20%,效果比较明显。

表1 凝结水管系优化布置后的流动阻力计算结果

根据应力分析的计算结果,与优化前的计算结果相比,凝结水管系布置优化后,管道的一次应力最大值增加了约6%,为该处管道许用应力的39.6%,二次应力仅减小了3.7 MPa。优化布置的凝结水管系在设计条件下仍然具有足够的柔性。

3.4 节能效果

按照计算结果,当机组为100%负荷,即单台凝结水泵优化前后的功率分别为552 kW和541 kW时,凝结水泵的泵功率消耗下降了11 kW。按电厂每年运行5 000 h,2台凝结水泵计算,凝结水泵电耗减小11万kW·h。凝结水泵节约的电功率全部上网,上网电价按0.4元/(kW·h)计算,每年增加的收入为4.4万元。优化方案的经济效益较好。

4 结语

对该电厂1 000 MW机组凝结水管道系统布置进行了优化研究,得到以下结论:

(1) 合理优化布置管道及阀门后,凝结水管系仍然具有足够的柔性,其一次应力和二次应力都在许用应力范围以内。

(2) 凝结水管系繁杂,合理优化管道及阀门布置,能够明显降低管道局部流动阻力和总流动阻力。按照优化方案,凝结水管系的流动阻力可降低约20%,有较好的节能效果。