拖拉机自动导航与换挡控制技术研究

2022-05-22赵宇

赵 宇

(黑河市爱辉区农业综合行政执法大队,黑龙江 黑河 164300)

0 引言

随着我国科技水平的不断进步,农业机械在研发、生产、使用的各个环节都得到显著改善,农机产品的工作能力和可靠性实现了快速提高,农业机械在农业生产的方方面面发挥了巨大作用。现阶段,农业机械的使用有效减少了农民的劳动量,农民参与农业生产的过程得到了改善,但农业机械的使用仍需要人工驾驶和操作,不仅需要具有一定专业能力的农机驾驶员进行驾驶,还可能受到驾驶习惯、操作规范性等影响而降低作业质量。现阶段,随着农村劳动力向城市转移,农机智慧生产的需求进一步凸显,智慧农机逐渐成为农机产业未来发展的主要方向。自动导航与换挡控制技术是农机自动行驶的两大重要技术,也是智慧农机无人化作业的基础,在拖拉机上应用自动导航与换挡控制技术能更好地保障拖拉机的规范作业,实现智慧生产、精确生产、高效生产。

1 农用自动导航技术现状

农用自动导航技术早在1924年就被提出,早期的应用集中于拖拉机的自动行驶方面,至今,美国等西方发达国家对于农用自动导航技术的研究已经持续了近百年。截至2020年底,美国使用的农业机械上配套的自动导航技术已超过90%,此外,荷兰、日本、德国等发达国家的农用导航技术应用率也很高,有效节约了人力资源成本。

相对而言,我国对于农用自动导航技术的研究起步较晚,在进入21世纪以后的20余年才重点对农用自动导航技术展开研究与应用,且在2010年以后,随着我国北斗卫星系统的完善,农业导航领域与北斗卫星技术实现了良好结合,导航技术的自主知识产权实现快速突破。截至2019年底,我国具有自主技术的农用导航设备生产企业已达24家,为农机自动导航的技术实现创造了有利条件。现阶段,自动导航技术在农业机械上的应用和研究重点集中在拖拉机产品上,并在拖拉机上应用成功后逐渐向联合收获机、水稻插秧机等农机上应用[1]。2018年中国农业机械化科学研究院贾全等[2]研究了一种拖拉机自动导航系统自适应控制方法,利用自适应滑模控制算法解决了机械间隙、死区、摩擦等产生的导航控制干扰问题,并对前轮转角的多个传感器进行融合测量,避免了传感器故障影响自动导航与控制,相关研究更好地保障了复杂农田环境下的自动导航;2021年安徽农业大学查家翼等[3]以无人智慧农场对农机的要求为出发点,设计了拖拉机作业机组无人作业协同控制系统,提出了自适应预瞄路径跟踪控制算法,有效提升路径跟踪控制精度,使拖拉机自动导航直线行驶的偏移误差控制在0.035 m,转弯行驶的偏移误差控制在0.280 m,有效保证了拖拉机自动导航精确性。2021年,罗锡文院士团队在全国11个省启动建设15个无人农场示范基地,智能导航拖拉机(图1)能够配套多种农机具在无人监管条件下自动完成农业生产任务[4]。

图1 拖拉机导航控制无人化作业

2 拖拉机自动导航技术

2.1 定位及导航技术

卫星定位与智能导航是自动导航技术实现的基础,卫星定位的精准性与导航系统的逻辑性直接影响自动导航控制的精确性。

2.1.1 定位技术

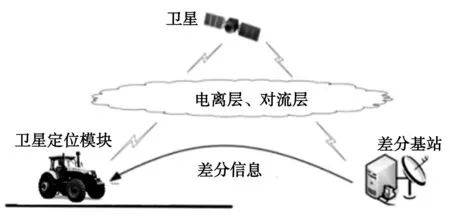

现阶段,我国农业应用的卫星定位系统主要包括我国北斗卫星定位系统(BDS)和美国全球卫星定位系统(GPS)两大类,随着我国自主研发的北斗卫星定位系统逐渐成熟,自主生产的拖拉机产品与北斗卫星定位系统的匹配度逐渐升级,北斗卫星定位的精确性也得到了提升。拖拉机卫星定位的传统技术是单点的动态定位,是单纯依靠拖拉机上安装的卫星定位模块对作业位置进行定位的形式,受到距离和信号偏差的影响,作业精度仅能达到10~15 m,难以满足精确农业的作业要求。随着卫星定位技术的升级,实时差分动态定位(RTK)技术逐渐在农业生产中应用,与传统的单点动态定位技术对比,实时差分动态定位是利用地面卫星基站与拖拉机上的卫星定位模块配合完成的定位方式(图2),能够提高卫星定位数据的实时性和定位修正的精确性,用于农业生产的实时差分动态定位技术可使拖拉机的定位精度达到厘米级,且几乎不存在定位延时问题,使生产作业的精确性得到有效提升。

图2 实时差分动态定位(RTK)技术原理

2.1.2 导航技术

导航技术是建立在卫星定位的基础上,综合农田地理信息、卫星标记的农田边界、拖拉机卫星定位数据等实现农机行驶路线规划、行驶速度指导、行驶路线监测、行驶速度监测、行驶偏差警示等功能。主要是通过3颗以上的卫星完成定位数据并通过计算机数学模型运算,对于农机行驶的全过程进行规划,结合农业作业特征完成跟踪、测量、计算及预报等功能,帮助农机在精确位置指导下完成行驶工作。现阶段的卫星导航还可结合激光导航、视觉导航、雷达导航等技术实现更加精确的定位与环境感知,逐渐实现智能导航。

2.2 自动控制技术

自动控制技术是将传统的拖拉机技术与现代化的电气控制技术相结合,从而实现对拖拉机部分功能或全部功能的实时控制。一方面,通过传感器等感知设备检测拖拉机的各个零部件状态,包括转速、温度、振动等,明确机具状态是否正常,并检测拖拉机转向角度、行驶速度等是否符合系统控制的要求,以便检测控制动作执行的正确性。另一方面,结合卫星定位、视觉识别、传感器等硬件设备(图3)所获取的数据信息,通过电动机、电控原件替代人工进行开关控制、转向控制、换挡控制等,从而免去部分或全部的人工操作过程。同时,自动控制技术还要依托软件技术,通过系统设计拖拉机导航行驶控制的流程,根据不同的作业模式选择适当的行驶控制方式,将软件系统与硬件系统相关联以保证控制流程的合理性。

图3 自动控制的硬件需求

2.3 通讯技术

通讯技术是拖拉机获取信息的主要途径,是拖拉机控制系统控制各个工作部件的依托,其通过电讯号、电磁波、光信号等进行数据的传输,实现数据或指令从发送端到接收端的传递。并实现不同种类信号信息的编码、转换、识别、解码、分类、存储。其集成了电路技术、通信技术、计算机技术、无线电技术、数字技术等,能保证控制过程的实时性与准确性。

2.4 控制系统

控制系统是对拖拉机进行控制的系统总成,其功能是保证拖拉机按照预定的功能完成行驶、调节等控制功能,确保整机处于软件系统的功能覆盖下,控制系统根据硬件技术原理可分为继电器控制、接触器控制、控制器控制、可编程控制、触点控制、无触点逻辑控制等多种类型。总体上看,控制系统根据有无信号反馈功能可分为开环控制系统、闭环控制系统,开环控制系统是将数据或指令直接传输给控制器,由控制器直接对拖拉机进行控制,这种方式虽然成本低,技术简单,但是控制精度低,容易受多种因素的影响,不适用于先进、结构复杂的中大型拖拉机。闭环控制系统能够将反馈信号与输入的信号进行综合处理,将可能存在的误差消除后,再传输给控制对象,从而提高拖拉机控制的精确性,闭环控制系统应用成本较高,结构复杂,但是控制精度高、反应速度快,适合先进机型。

3 换挡控制技术

3.1 换挡控制技术的功能

换挡控制是拖拉机自动导航实现的关键技术,传统的人工操作,拖拉机在复杂的生产作业过程中常因换挡逻辑的不合理造成作业阻力增大、耕整地作业质量下降等问题。但要实现拖拉机的自动换挡,其难度比汽车的自动换挡高很多。一方面拖拉机作为重要的牵引设备,其使用过程中常需提供连续的牵引力,在较大的负载作用下,拖拉机换挡过程若出现动力中断则会严重影响使用功能。因此,研究不间断的动力换挡是拖拉机换挡控制技术的关键。另一方面,换挡控制过程需充分考虑农业生产过程的环境条件和不同的作业模式,能够适应耕整地、植保、收获等不同作业下换挡逻辑的需求,需具备多种可选择的换挡逻辑。

3.2 关键技术

3.2.1 电液控制技术

近年来,拖拉机的电液控制技术应用得到了有效升级,在拖拉机换挡自动控制的过程中,应用电液控制技术能够保证在施加力精准的条件下快速完成换挡过程,并减少换挡摩擦片的磨损损坏问题,电液控制技术主要通过电液比例阀控制液压装置的运行状态,实现液压油流量及压力的调整,并通过相关液压装置替代传统的人工换挡操作功能。

3.2.2 换挡策略

拖拉机的换挡控制策略主要参照人工驾驶过程的操作习惯进行设计,重点的控制项目包括行驶速度、油门大小、扭矩输出等。通过合理设计关键项目的参数,能实现牵引力最佳输出,燃油效率得到合理控制。尤其对于拖拉机频繁换挡、起步、刹车的复杂使用情况,将换挡策略与逻辑控制策略相结合,利用多离合器组合的方式智能控制,能更好实现拖拉机作业过程的动力不间断换挡。

3.2.3 离合器技术

离合器是换挡品质的重要影响因素,要实现拖拉机的动力不间断换挡,至少需要两组离合器进行自动控制下的相互配合。现阶段,农业生产中应用的先进拖拉机多采用湿式离合器替代了传统的干式离合器,使离合器摩擦片的使用寿命得到了显著提升,尤其在拖拉机自动换挡的过程中,两个甚至多个离合器频繁切换和工作,要求离合器必须具有较长的使用寿命,因此离合器技术的持续提升是保证拖拉机自动换挡功能优化的关键。

4 结语

随着农机自动化与农机智能化理念的普及与应用,拖拉机技术的优化升级已经迫在眉睫,为实现拖拉机作业的智能化,研究在导航技术的基础上实现拖拉机自动行驶与自动换挡的控制,是未来发动机发展的重要工作。导航技术与换挡技术的合理应用,也能为拖拉机配套不同农机具的高效率高质量作业奠定良好基础,为农业生产的无人化作业创造有利条件。