5HB-10A种子包衣成膜干燥机的研究

2022-05-22赵国福

赵国福

(黑龙江省农业机械工程科学研究院 佳木斯分院,黑龙江 佳木斯 154004)

0 引言

随着我国大农业的快速发展与进步,对繁种育种及种子加工技术要求越来越高,越来越严格。在此背景下种子加工设备用量及种子加工技术也得到迅猛发展,种子包衣量逐年增加。我国地域广阔,在北方种子包衣时间通常为每年10月至下一年3月,由于在这期间环境温度及种子温度低,包衣后种子成膜时间长质量不好、表面水分蒸发慢黏性大,如果不尽快脱去种子经包衣处理后表面的水分,将给下一步的种子处理工作带来不便,如种子计量不准确、种子包装后粘结等,而且还会影响种子发芽率及后期的储存问题,对后续加工过程造成影响,甚至不能工作。因此,种子包衣后快速成膜及干燥就成为种子包衣环节的关键。5HB-10A种子包衣成膜干燥机,解决低温条件下种子包衣后成膜慢和表面水分干燥速度慢的问题,提高包衣后种子成膜质量及水分干燥速度,使包衣后的种子能够连续进行在线称量、包装、处理。解决了种子工厂化加工流水线中的技术难题。该种子包衣成膜干燥机可与种子加工生产线其他设备配套使用,也可单独作为烘干设备为包衣后的种子进行烘干处理。

1 主要结构及工作原理

1.1 主要结构

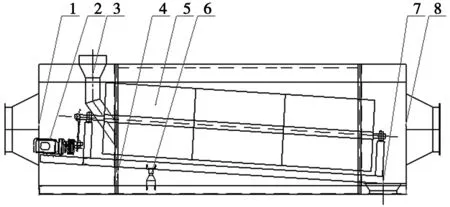

5HB-10A种子包衣成膜干燥机主要由喂入口、进气室、烘干滚筒、排气室、调整机构、出料口、热源、风机及温度电器控制等部分组成(图1)。包衣成膜干燥机控制系统由电器控制系统及温度控制系统两部分组成,电控系统采用继电器、变频器控制;温控系统由温度传感器、温度控制器、电动执行器和中间继电器组成,保证主风道温度在设定范围变化,使包衣物料温度保持在40 ℃左右。

1.进气室;2.调速电机;3.喂入口;4.主机架;5.烘干滚筒;6.调整机构;7.出料口;8.排气室图1 种子包衣成膜干燥机示意图

1.2 工作原理

包衣后成膜干燥机是连续式干燥机,包衣过的物料经由喂入口进入干燥滚筒,打开总电源,通过控制系统设定好传动系统的转速,传动系统带动滚筒转动,再设定风机的适宜风速和加热最佳温度。物料在滚筒转动作用下被内部抄板带起至滚筒上部时自由落下,包衣物料连续在自上而下的流动中与热源提供的热气流接触且不断地改变受热状态,从而使物料达到安全水分后排出。热风经由进气室、烘干滚筒、排气室,由风机排出。滚筒固定在副机架上,滚筒角度可以通过调整机构来调整。根据物料的种类、烘干温度、生产率来调整烘干滚筒的转数和角度,以达到最佳烘干效果。

2 主要技术参数

生产率:10 t·h-1;

降水幅度:1%~2%;

滚筒转数:50 r·min-1;

滚筒直径:φ750 mm;

风机功率:5.5 kW;

风机流量:5 500 m3·h-1;

风压:1 850 Pa;

配套动力:电加热25.74 kW,油炉加热2.94 kW;

风温:40~50 ℃;

外形尺寸(长×宽×高):4 090 mm×1 250 mm×1 450 mm

3 成膜干燥机的特点

5HB-10A种子包衣成膜干燥机有以下特点:1)该机的喂入系统,烘干滚筒,排料系统均由不锈钢材质制造,能保证接触包衣物料的部件不被种衣剂腐蚀,更易清理,更加经久耐用;2)温控系统由温度传感器、温度控制器、温度显示仪表、电动执行器和中间继电器组成,可实现温度自动控制;3) 该机的核心部件是烘干滚筒,采用封闭式箱体设计,既保证了种子包衣剂不对加工现场环境无污染,又减少包衣剂对现场生产工人身体的影响,可保证热风的有效利用;4)烘干滚筒内设有不绣钢抄板,部分抄板角度可调,可实现对物料的翻转,使种子干燥均匀,有效减少翻转过程导致的种衣剂脱落或破碎,提高种子干燥效率;5)根据不同的种类,调整干燥温度、烘干滚筒的转数和角度,达到最佳烘干效果参数;6)设置了检视窗口,可以观察和检测种子包衣后干燥的过程,也可以打开检视窗口,对滚筒内残留物进行清理;7)该机采用负压排风除尘装置,进气和排气均采用密闭装置,保证干燥过程中环境无污染,有效防止包衣药雾扩散,达到种子加工线环保要求;8)该机结构简单,可进行低温热风控制调节,滚筒转速和气流冲击速度调节,干燥速度快,干燥均匀,无破碎,粘结率低,可实现连续干燥作业;9)电加热热源采用电子数字式控温,热源的加热管为电阻式热合金介质,升温快,可靠耐用。滚筒内通过热风的冲击与对流,实现对包衣种子的干燥。油炉加热采用自动燃烧机,两级大小双火力控制,安全可靠,调控方便。

4 主要工作部件

4.1 烘干滚筒

烘干滚筒、内部抄板、导流板及滚筒内支撑结构均由不锈钢材质制造,使接触包衣物料的部件不被种衣剂腐蚀。滚筒是烘干的核心部件,滚筒与主轴通过内部支撑架连接,抄板和导流板在滚筒内呈螺旋线式排列,抄板和导流板边缘均采用圆柱形并光滑处理,不会导致种子破碎,也不会造成包衣种子表面的种衣剂脱落。烘干滚筒安装在支架上,通过支架调节机构可适当调节滚筒角度,滚筒角度的改变可改变种子烘干时间,从而改变烘干效果。当滚筒运转工作时,种子由抄板从底部带到上部,靠重力自由下落形成均匀的物料帘,使热风与种子充分接触,快速成膜。

4.2 传动系统

传动系统是烘干滚筒的动力部件,变频调速电机通过链轮链条来驱动烘干滚筒,为滚筒输出动力。通过变频器控制可对滚筒转数进行调节。传动系统由变频器、电机、减速器、链条、大小链轮和机座组成。小链轮固定在减速器上,大链轮固定在滚筒中间轴上,采用链传动相比皮带传动效率高,且更稳定。

4.3 热源系统

热源系统是包衣成膜干燥机的关键部件。常用的热源系统主要有电加热系统和油炉加热系统两种。电加热系统由风机、加热室、电加热管、进风管道、排风系统和控温系统组成。加热室内布置多列加热管,加热管采用电阻式热合金介质导热升温,控温系统采用数字显示系统更方便控温,通过温度控制加热管工作的数量。油炉加热系统由自动燃烧机、燃烧混合筒、匀风网、风机等组成。自动燃烧机可自动点火,采用两级大小火力控制,通过温控器自动调节,在微型风机的助燃下,在燃烧室内充分燃烧。燃烧室的热空气经燃烧混合筒通过均风网使冷热风混合达到设定温度要求。

4.4 排风系统

排风系统由排风管道、引风机、除尘器等组成。排风除尘装置风机和除尘器一般配置安装在种子加工间外。排风系统管道为镀锌结构,均采用密封处理,有效防止包衣药雾扩散,除尘器布袋采用加密无纺布袋,除尘效果更好,完全达到环保要求。

4.5 温电控制系统

温电控制系统由温度控制系统和电气控制系统组成,主要包括测温传感器、温控器、温度显示表、变频器和一些常规电气元件组成,集中在电气控制柜中,主要是控制烘干介质温度和气流速度、烘干滚筒转数。通过传感器、温度显示仪表,温控器等实现对温度的自动控制。控制系统有温控调节装置、风速调节装置和转速调节装置。电气控制系统通过热保护、过载保护、变频器控制和程序控制实现对电器的保护和控制。

5 成膜干燥机与包衣机配置

种子包衣加工质量是种子包衣技术的核心指标,成膜干燥机是提高种子包衣加工质量关键所在。5HB-10A种子包衣成膜干燥机主要是和种子包衣机配套使用的设备。该成膜干燥机与包衣机的布置形式,主要有水平布置和立式布置两种。

5.1 水平布置

水平布置(图2)包衣成膜环节主要设备有提升机1、暂存仓、包衣机、提升机2、成膜干燥机、除尘系统和温电控系统组成。水平布置对加工厂房高度要求比较低,对包衣机调整维修方便,也是种子加工中常用的一种布置形式。

1.提升机1;2.暂存仓;3.包衣机;4.提升机2;5.成膜干燥机图2 成膜干燥机与包衣机水平布置示意图

5.2 立式布置

立式布置形式(图3)包衣成膜环节主要设备有提升机、暂存仓、包衣机、成膜干燥机、除尘系统和温电控系统组成。立式布置形式一般种子包衣机和种子成膜干燥机之间加装平台,这样更有利于包衣加药和调整包衣作业。立式布置形式少用了一套提升设备,降低了设备的使用功率,提升机使用数量少,从而降低了设备能耗。同时立式布置形式包衣后种子直接喂入给种子包衣成膜干燥机,避免了种子包衣后,因种子表面水分过大、黏度高,在种子又一次提升过程中有粘连及流动性差等问题。立式布置形式包衣后种子直接进入种子成膜干燥机进行干燥,更有利于种子快速成膜。

6 性能检测及结果

该种子包衣成膜干燥机分别以玉米、小麦、水稻为原料,以国产种衣剂为包衣剂,药种比设定为1∶80。对包衣后的种子成膜进行不同品种包衣成膜烘干试验,考查生产率、破损率、干燥均匀度等性能指标。实验结果表明:1)该机结构简单,使用操作方便,制作成本低;2)实测各项指标生产效率、破损率、干燥均匀度等均达到设计指标;3)该机生产能力能与相应生产率的包衣机配套使用,满足实际生产需要;4)种子成膜干燥后种子发芽率前后不变;5)种子成膜干燥后不破坏包衣剂特性和种子包衣表面膜层;6)通过除尘系统使种子包衣和成膜作业场所环境无污染,完全达到种子加工工艺流程的要求;7)通过对包衣后成膜干燥机的性能检测和作业效果进行综合分析,验证了低温快速成膜的可行性。

1.提升机;2.暂存仓;3.包衣机;4.成膜干燥机图3 成膜干燥机与包衣机立式布置示意图

7 结论

5HB-10A种子包衣成膜干燥机,通过多家种子公司加工成套设备中的实际应用,具有结构简单、使用操作方便、适合成套设备配置、能使种子包衣后快速成膜等特点,提高包衣后种子成膜质量及水分快速干燥的问题,使包衣后的种子能够连续进行后续加工处理。突出的效果是加温均匀、成膜质量好、效率高、适应性强、使用可靠且保养方便,适用于大中型种子加工成套设备及单机使用。该机的研制,有效解决了种子包衣后的成膜关键技术,提高了种子加工质量。