高银金泥精炼工艺研究

2022-05-22张世镖赵国惠张修超李健王秀美

张世镖 赵国惠 张修超 李健 王秀美

摘要:针对高银金泥性质,采用有机酸除杂—氯化溶金—金分步还原、氯化溶金渣中氯化银铁粉置换—熔铸—电解精炼工艺分步精炼提纯金、银,并考察了酸浓度、反应温度、除杂时间等因素对金泥除杂率及金、银回收效果的影响。结果表明:在获得的最佳除杂工艺条件下,有机酸除杂效果较好,金泥除杂率约为8.2 %;除杂后的富金银渣采用氯化溶金工艺处理时,金直收率为93.56 %;该工艺可获得满足国标要求的金、银产品,且金、银回收率较高。

关键词:金泥;除杂;氯化溶金;分步还原;电解精炼

引 言

金泥精炼方法中电解法和化学法应用越来越多,但2种方法均需对金泥进行化学溶解[1-3]。王水溶金是化学溶解的传统方法,但该工艺在生产过程中会产生大量的氮氧化物气体,尾气治理成本较高。为此,有研究用其他氧化剂代替硝酸,最具代表性的是氯化分金法,该方法常用氧化剂为氯酸盐,其氧化性强,溶解时产生的气体量少且便于治理,近年来在工业中应用逐渐增多。

某企业因原料特性,生产中解吸电解获得的金泥含银高,银质量分数约为75 %,而金仅约为15 %。为使获得的产品金锭和银锭分别达到国标GB/T 4134—2015 《金锭》[4]中IC-Au99.99和GB/T 4135—2016 《银锭》[5]中IC-Ag99.99的要求,本次试验进行了工艺探索,以期开发适用的金泥精炼工艺流程,为该企业及类似企业金泥冶炼提供技术支持。

1 试验部分

1.1 试验原料

试验原料为某企业解吸电解获得的金泥,其化学成分分析结果见表1。由表1可知:金泥中银质量分数为73.64 %,金质量分数为16.31 %。

1.2 工艺流程

由于金泥中存在10.05 %的杂质元素,为保证产品质量,首先需进行除杂。传统金泥精炼时通常采用硝酸进行除杂,但会产生大量氮氧化物气体。目前,工业生产中,也有企业采用盐酸、硫酸进行除杂,但都存在一定的问题。溶金通常采用王水或氯酸盐,但王水溶金时会有氮氧化物气体释放,尾气治理难度大;而氯酸盐溶金时虽有氯气逸出,但氯气便于吸收。为减少有害气体的产生,本次试验采用有机酸除杂—氯化溶金—金分步还原、氯化溶金渣中氯化银铁粉置换—熔铸—电解精炼工艺,试验流程见图1。

1.3 试验方法

试验在容量为2 L的水浴加热反应设备中进行,首先,称取一定量的金泥放入反应容器中,然后根据试验要求加入药剂进行除杂,同时在目标温度下开启搅拌装置。除杂结束后,进行固液分离,再向富金银渣中添加一定量的水并升温,当达到预定温度后,按设定条件加入氯酸盐及其他药剂进行溶金。溶金反应完成后,停止加热和搅拌,过滤,溶金渣经洗涤后烘干,含金贵液进行还原获得海绵金;烘干后的溶金渣主要为氯化银,经铁粉置换后获得粗银粉,粗银粉经感应炉熔融后铸成阳极,然后进行电解精炼,在阴极获得银粉,电解阳极泥返回氯化溶金工序。

2 试验结果与讨论

2.1 金泥除杂

在传统金泥除杂中,通常选用盐酸、硫酸、硝酸等介质,能够取得较好的效果,但易产生氯化氢、二氧化硫、氮氧化物等气体,若尾气处理不当,存在潜在的环境污染问题。为解决上述问题,本次试验选用市面易采购、价格较低的有机酸进行除杂,其能够与活泼金属和金属氧化物反应,产生对环境无害的氢气,但该有机酸与铜、银、金等金属不发生反应。

2.1.1 酸浓度

在液固比5∶1、反应温度80 ℃、不同酸浓度条件下反应2.0 h,考察酸浓度对金泥除杂率的影响,试验结果见图2。

由图2可知:增加溶液中的酸浓度,除杂率逐渐提高;当酸浓度低于0.20 mol/L时,溶液中的酸浓度较低,金泥中杂质金属与酸反应不彻底,未能保证杂质金属全部溶解,致使除杂效果较差;当酸浓度大于等于0.20 mol/L时,溶液中的酸浓度能够满足金泥中可溶杂质金属全部溶解的要求,除杂率约为8.2 %,对比金泥组成,除杂效果较优。

2.1.2 液固比

在反应温度80 ℃、酸浓度0.20 mol/L、除杂时间2.0 h的条件下,考察液固比对金泥除杂率的影响,试验结果见图3。

由图3可知:在采用有机酸除杂时,随着液固比的增加,除杂率呈增大趋势。这是因为随着液固比的增加,相同金泥对应液体中的酸量增加,使得等量金泥中杂质元素反应量提高,因此除杂率相对提高。当液固比提高至6∶1时,除杂率相对液固比5∶1时无明显改善。因此,适宜的液固比为5∶1。

2.1.3 反应温度

在液固比5∶1、酸浓度0.20 mol/L、除杂时间2.0 h的条件下,考察不同反应温度对金泥除杂率的影响,试验结果见图4。

由图4可知:当反应温度低于70 ℃时,除杂率随反应温度的升高呈逐渐增大趋势;当反应温度为70 ℃时,除杂率基本达到最高。这是因为反应温度升高使杂质与酸反应速度加快,增加了杂质与酸接触的机会,从而提高杂质的去除率;继续提高反应温度,金泥中能与酸反应的杂质元素基本反应完全,因此即使进一步提高反应温度,除杂率也未能进一步提高。综合考虑,确定反应温度为70 ℃。

2.1.4 除杂时间

在液固比5∶1、酸浓度0.20 mol/L、反应温度70 ℃的条件下,考察除杂时间对金泥除杂率的影响,試验结果见图5。

由图5可知:除杂率随着除杂时间的延长而提高;当除杂时间为2.0 h时,除杂率指标较优。综合考虑成本,除杂时间宜选择2.0 h,此时除杂率约为8.2 %。

2.1.5 综合条件

在最优条件下,测定除杂液及洗水中主要金属离子的浓度,并计算金泥中主要金属元素的溶出率,结果见表2。

由表2可知:采用有机酸除杂时,金泥中主要杂质元素的去除效果较优,其中铝、铁、锌的溶出率分别为97.35 %、96.59 %、99.04 %。D2357F07-1EC1-47E7-916D-2212900B0125

2.2 金的分离回收

近年来,氯化溶金工艺因指标优、尾气便于处理、成本低等优点,在工业中的应用逐渐增多。前期试验探索了氯化溶金的工艺参数及技术指标,结果表明:有机酸除杂后的富金银渣采用氯酸盐溶金,在浓盐酸添加量200 mL/L、氯化钠用量30 g/L、氯酸钠用量80 g/L、液固比10∶1、反应温度80 ℃的条件下搅拌溶金3.0 h,富金银渣中金溶出率较高,在93.56 %,而银以AgCl形式留在渣中,实现了金银分离。

氯化溶金获得的含金贵液中的金采用两步还原法回收:一次还原时,可还原贵液中95 %~98 %的金,剩余金在第二步中被还原。该方法不仅能保证含金贵液中金还原率,还能够提高一次还原海绵金纯度,有利于制备高品质金锭;二次还原海绵金返回氯化溶金工序进一步处理。

含金贵液中金还原时选择亚硫酸钠作为还原剂,还原温度为70 ℃,还原剂在不断搅拌下加入,含金贵液经一次还原后进行固液分离,获得海绵金,其成分见表3。向一次还原后的含金贵液中添加过量亚硫酸钠进行二次还原,获得二次海绵金。含金贵液经两步还原后,金还原率在99.99 %以上。

由表3可知:采用两步还原时,一次还原能够获得满足国标GB/T 4134—2015《金锭》中IC-Au99.99 标准的海绵金。海绵金经熔融后铸锭,获得产品金锭。

2.3 银的回收及精炼

溶金渣中主要为氯化银,采用铁粉进行置换时,向搅拌的含氯化银溶液中缓慢加入铁粉,直到溶液中无白色氯化银存在时为止,银置换回收率在99 %以上;然后再向其中加入一定量的盐酸,去除多余的铁粉,反应结束后过滤、洗涤、烘干,获得银质量分数为98.68 %的粗银粉。

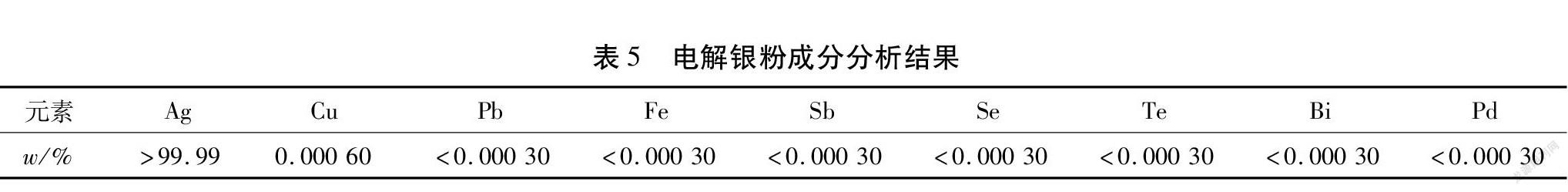

由于铁粉置换的粗银粉含银98.68 %,未能达到99.99 %的目标要求,因此需进一步進行电解精炼,以获得更高品质的银产品。首先,将粗银粉进行熔融,然后浇铸成电解精炼用阳极,并进行电解精炼。银电解阳极泥中含有金,将其返回氯化溶金工序进一步精炼提纯。银电解工艺参数见表4,获得的电解银粉形貌见图6,电解银粉成分分析结果见表5。

由表5可知:粗银粉经过电解精炼,能够获得满足国标GB/T 4135—2016 《银锭》中 IC-Ag99.99标准的银粉。电解银粉经熔融后铸锭,获得产品银锭。

3 结 论

1)某高银金泥含杂质10.05 %,采用有机酸除杂—氯化溶金—金分步还原、氯化溶金渣中氯化银铁粉置换—熔铸—电解精炼工艺分步精炼提纯金、银,可获得较好效果。该工艺具有流程简单、便于操作、工作环境好、生产周期短等优点。

2)采用有机酸除杂时,效果较佳。当酸浓度0.20 mol/L、液固比5∶1、反应温度70 ℃、除杂时间2.0 h时,金泥中杂质去除效果较优,此时除杂率约为8.2 %。

3)有机酸除杂后的富金银渣采用氯化溶金工艺处理,金直收率为93.56 %。

4)氯化溶金渣中氯化银采用铁粉进行还原获得粗银粉,经熔铸后进行电解获得电解银粉,未能氯化溶出的金进入银电解阳极泥返回氯化溶金工序,实现金、银高效回收,获得达到国标要求的金、银产品。

[参 考 文 献]

[1] 赵俊蔚,赵国惠,李健,等.氯酸钠法与王水法金泥提纯对比试验研究及工业应用[J].黄金,2017,38(10):63-66.

[2] 倪迎瑞,李海涛,秦靖,等.黄金电解精炼过程综合回收技术研究及应用[J].黄金,2015,36(7):66-68.

[3] 陈德海,高亮,刘俊林,等.高银铜解吸金泥综合回收金银试验研究[J].黄金,2019,40(7):59-62,67.

[4] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.金锭:GB/T 4134—2015[S].北京:中国标准出版社,2015.

[5] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.银锭:GB/T 4135—2016[S].北京:中国标准出版社,2016.

Research on refining process of gold slime with high silver content

Zhang Shibiao,Zhao Guohui,Zhang Xiuchao,Li Jian,Wang Xiumei

(Changchun Gold Research Institute Co.,Ltd.)

Abstract:Based on the property of gold slime with high silver content,the process of organic acid removal of impurities-chloride dissolving gold-stepwise reduction of gold,replacement of AgCl with iron powder in chlorinated gold slag-casting-electrolytic refining is used to refine and purify gold and silver.Besides,the effect of acid concentration,reaction temperature,impurity removal time on the impurity removal rate from gold slime is investigated as well as the gold and silver recovery performance.The results show that under optimal impurity removal conditions,organic acid has the best performance,with the removal rate from gold slime about 8.2 %;the direct gold recovery rate is 93.56 % when direct gold dissolution with chlorination is used for the slag rich in gold and silver after impurities are removed;the process can obtain gold and silver products that meet the requirements of national standards,and has a high recovery rate of gold and silver.

Keywords:gold slime;impurity removal;gold dissolution with chlorination;stepwise reduction;electrolytic refin-ingD2357F07-1EC1-47E7-916D-2212900B0125