河东矿区细尾砂胶结充填工艺优化改造及应用

2022-05-22张润达李志海

张润达 李志海

摘要:蚕庄金矿河东矿区选矿厂尾矿分级后的粗尾砂充填至井下采空区,其余溢流细尾砂全部堆存至尾矿库。针对河东矿区尾矿库已基本饱和,且井下排水量大,采矿回采率低等问题,进行了细尾砂胶结充填工艺优化改造,并详细介绍了充填工艺改造过程。細尾砂胶结充填工艺投入运行后,大大减少了矿山固体废物的排放量,实现了无尾化矿山生产,从根本上解决了尾矿库无法建设的问题,提高了采矿回采率,每年可创造经济效益约470万元,效果较好,可供同类型矿山参考借鉴。

关键词:分级尾砂;细尾矿;胶结充填;无尾矿山;采矿回采率;充填工艺

引 言

目前,多数黄金矿山企业的排尾方式是将60 %的分级粗尾砂用于井下充填,40 %的细颗粒及泥质尾砂排放到尾矿库。近年来,随着国家和地方环保政策、土地政策的逐年收紧,新建尾矿库的审批越来越难,导致尾矿排放问题极为紧迫,未来将严重影响矿山的正常生产。如何处理尾矿问题成为矿山企业面临的头等大事,关系到矿山的生存和可持续发展[1]。

招金矿业股份有限公司蚕庄金矿(下称“蚕庄金矿”)河东矿区位于山东省招远市城区北西30 km,行政区划属招远市蚕庄镇。蚕庄金矿河东矿区目前在使用的尾矿库有1座,选矿厂尾矿除分级后的粗尾砂充填至井下采空区外,其余溢流细尾砂全部堆存至尾矿库。该尾矿库已使用多年,虽然经过几次扩容改造,但是到2017年底已经处于饱和状态,难以再接收尾矿的排放。河东矿区采用分级粗尾砂水砂充填,浓度30 %~50 %,水砂充填体强度低,采用上向水平进路充填采矿法回采的过程中,布置多个平行进路时需采用预留隔离矿柱、再后退式回收矿柱的回采方法。在实际生产过程中,由于矿壁稳定性差且易破碎、回收难度大,导致采矿回采率较低;同时由于充填浓度较低,导致大量的水同时充填至井下,造成排水成本增加,充填水中携带大量分级不良的泥浆,给文明生产及排水系统的稳定运行带来极大影响。因此,亟需对充填工艺进行优化改造,以达到减少尾砂排放,提高采矿回采率,实现无尾化矿山生产的目的。

1 工程背景

蚕庄金矿河东矿区地层简单,除第四系外,皆为胶东群变质岩系。第四系广布,由亚砂土、砂质黏土、含砾砂土及砾石组成,厚度4~13 m。胶东群英庄夼组:露头很小,多见于钻孔,呈大小不等、形态不一的岩块状,主要岩性为混合岩化斜长角闪岩。混合岩化斜长角闪岩呈深灰色—灰黑色,纤状花岗变晶结构,块状、斑杂状构造。矿物成分主要由斜长石(35 %~40 %)、角闪石(40 %~50 %)、辉石(4 %)组成。混合岩化形成的长英质脉体顺层贯入,形成黑白相间的条纹或条带[2]。河东矿区采用上向水平进路充填采矿法回采,分级粗尾砂充填(非胶结),充填浓度30 %~50 %,由于非胶结充填体强度低,当矿体较宽,需要布置多个平行进路时,需预留隔离矿柱,充填后采用后退式回收的处理方法。

2 尾砂处置方案优选

为解决尾矿库库容饱和及水砂充填质量差的问题,自2017年底河东矿区先后提出了新建尾矿库、尾砂压滤浓密干排和细尾砂胶结充填工艺等3套方案,并对尾砂处置方案进行了论证和考察,通过对比获得最优方案。

1)新建尾矿库。新建尾矿库可以“一劳永逸”,短期内不用考虑尾矿的去向问题。但是,前期投资大,建设库容200万m3的尾矿库,预计投资近5 000万元;后期运营成本高,预计每年运营成本200万元;且安全风险高,环保压力大。

2)尾砂压滤浓密干排。该方案的优点为脱水效率高,后期运营成本低。但是,前期投资大,隔膜压滤机+深锥浓密机的初步方案投资约2 386万元,需要大面积的干排场地堆存,环保风险大。压滤后的全尾砂综合利用率低,商业利用价值存在不稳定性。而且关键问题是无法取得干排征地,干排后土地治理难度及投资巨大。

3)细尾砂胶结充填工艺。细尾砂胶结充填工艺打破了原有的黄金矿山水砂充填和粗尾砂胶结充填的模式。借助新型的尾砂胶结材料将70 %的溢流细尾砂(325目以上)快速凝结,充填至井下。剩余30 %的粗尾砂,利用旋流器分级后加工处理为高硅材料,作为制作陶瓷、建材的原材料,最终实现尾矿零排放。该方案的优点主要有:

(1)能够解决细尾砂充填无法达到胶结强度要求的问题,解决了前端粗尾砂综合利用后细尾砂的去向问题,实现无尾排放。

(2)解决河东矿区采用非胶结充填导致的采矿损失贫化高的问题。导致采矿损失贫化高的主要原因:一是高品位粉矿损失;二是矿柱损失;三是尾砂混入矿石中。

(3)解决非胶结充填影响采矿回采率的问题。

(4)解决非胶结充填采场稳固性差的问题,为采矿方法研究提供条件。

(5)解决非胶结充填井下生产环境差的问题,提高矿石质量。

(6)充填浓度提高,泌水率降低,减少井下排水量,降低排水费用。

(7)投资小、见效快,河东矿区充填系统改造费用为460万元、充填管路费用为340万元,加上充填钻孔、零星基建衔接工程等费用共约800万元,对目前使用的充填系统改造具有较高的复制意义。

但是,这会导致充填成本增加,对井下生产与充填协调程度要求较高。

通过3套方案先进性、经济性等的比较,河东矿区最终选择采用细尾砂胶结充填工艺方案。

3 细尾砂胶结充填工艺优化改造及应用

在原有充填系统的基础上进行工艺优化改造。新增新型旋流器组完成尾矿的前端分级,对原有砂仓进行内部仓壁钢制仓体改造和风水造浆设备改造,实现细尾砂的浓密沉降,最终实现细尾砂砂仓底流浓度55 %以上。此外,通过对原有水泥仓进行改造,新增絮凝加药系统、活化搅拌系统、自动化控制系统,施工集中充填钻孔等完成整个工艺的衔接。

3.1 充填设施现状

1)砂仓。因年久失修,砂仓的仓体、仓底出现了不同程度渗漏,仓底放矿管道锈蚀严重;通向砂仓顶部的钢梯锈蚀已有破损,危及现场工作人员的安全;仓底结构为半球体,为避免尾砂压仓,确保放砂顺畅,通过造浆管道加入大量的水,导致放矿浓度相对较低,影响充填体强度和质量,同时井下充填体大量渗水导致工作环境恶劣,也加大了井下排水的运行成本。07803710-7422-4210-B226-3B3F549DC61A

2)水泥仓。采场充填采用的是水砂充填,因此水泥仓已经近20年没有使用,仓顶除尘设备已经损坏失效,仓底输送水泥设备也无法使用。

3.2 工艺流程

1)选矿厂全尾砂输送至旋流器进行尾砂分级,目前旋流器分级比例初步设定为50 %,可根据尾砂具体用量进行不同分级比例的调节。

2)分级尾砂(粗尾砂)输送至尾砂综合处理设备脱水后销售,溢流细尾砂输送至充填制备站立式砂仓。

3)溢流细尾砂通过砂仓投加絮凝剂进行絮凝沉降,溢流水自流至储水池用于充填管道冲洗及选矿厂生产。

4)沉降后的高浓度细尾砂自流至立式搅拌桶,水泥仓中的散装胶结材料由微粉秤送到搅拌桶,按一定配比与尾砂浆充分搅拌均匀,并经过高速搅拌机二级搅拌后形成浓度45 %~65 %的充填料浆(该浓度考虑在满足充填体强度要求下,尽可能加大自流输送的充填倍线情况下确定)。充填料浆经钻孔自流至井下采空区,部分需由充填泵输送至采空区进行充填。

3.3 胶结充填工艺改造

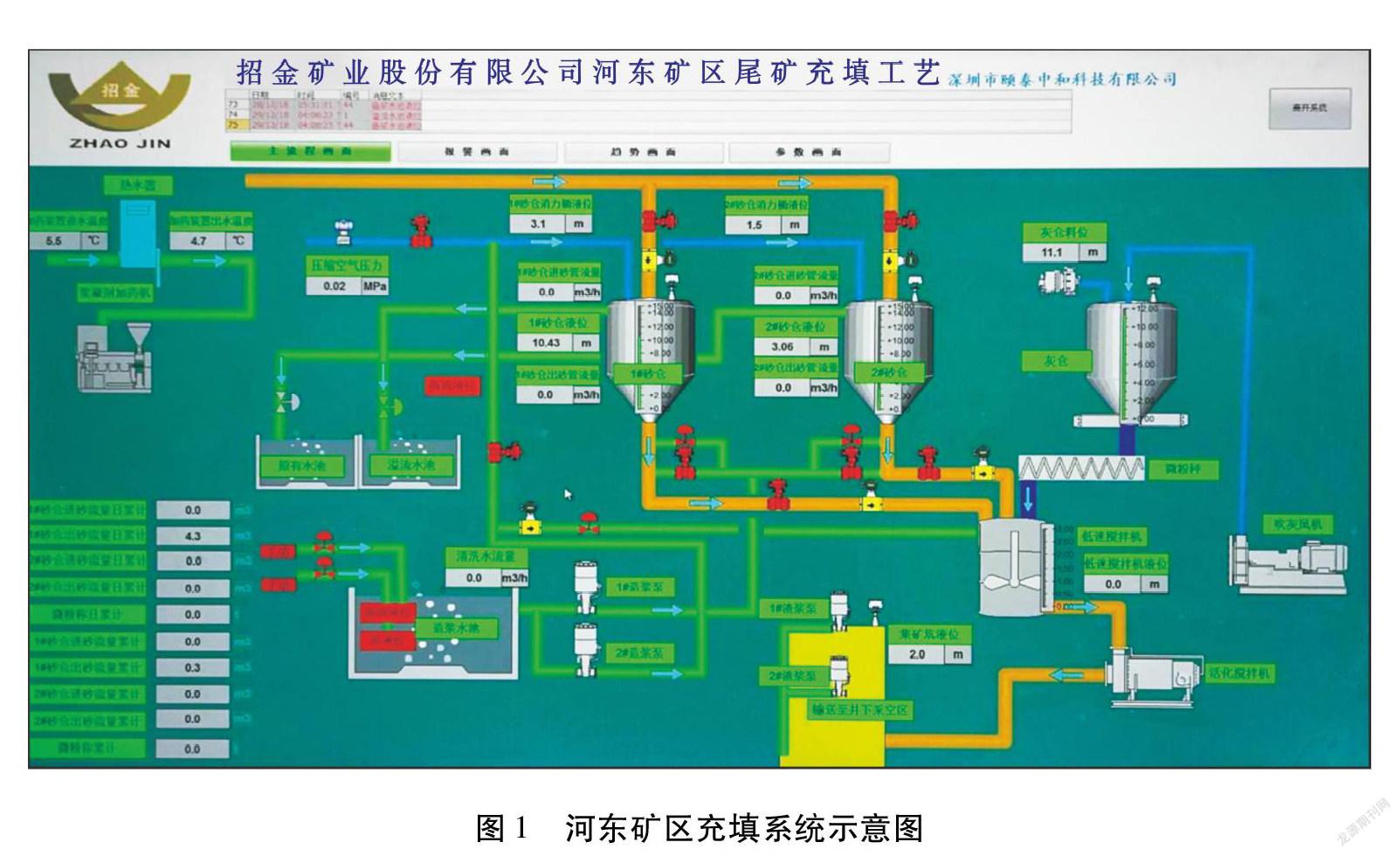

根据设定的充填工艺流程,结合河东矿区的生产现状与充填条件,采用“整体设计、分步改造、粗细分级、胶结充填”的技术思路实施优化改造。设计2套充填系统,单套系统设计规模50 m3/h,24 h连续工作。充填站单套系统配套2个立式砂仓,设置2个充填钻孔,1用1备,1座水泥仓(2套系统共用),1台立式搅拌桶,1台高速活化搅拌机,以及相应管道系统和控制系统。河东矿区充填系统见图1。

3.3.1 1#、2#立式砂仓

1)将砂仓底部改为钢制锥体,锥角45°,提升放砂浓度及稳定性[3]。

2)在砂仓顶部增设消力桶及进料桶。消力桶能有效降低进砂管的流速,进料桶能保证尾砂切线进入砂仓,提高絮凝剂与尾矿的反应效果,同时避免高速尾砂直接进入砂仓对澄清层及压缩区的高浓度尾砂产生影响。

3)砂仓增设钢制溢流槽,槽外侧边缘安装三角堰板,使砂仓溢流均匀,保证溢流水水质。

4)将造浆改为风水联动造浆,造浆管道采用环向和列向相结合的布置方式,确保造浆流态尽可能与浆体流动方向一致,进一步提高放矿浓度。

5)砂仓进矿、排矿管道上安装流量、浓度检测仪表,通过分析数据有效控制来料的稳定性和絮凝剂的加入量。

3.3.2 尾砂絮凝沉降

为加速细颗粒在砂仓内的沉降,提升溢流水水质,充填站内设絮凝剂自动投加设施,参考前期砂仓絮凝沉降模型的试验资料,科学定量地投加絮凝剂。砂仓溢流水作为充填管道及设备冲洗用水储存在1 000 m3 储水池内,多余水进入选矿厂水池作为生产用水。

3.3.3 充填料浆搅拌

为充分发挥胶结材料的作用,降低充填成本,充填料浆搅拌采用二级搅拌。一级搅拌采用立式搅拌桶,二级搅拌采用GJ509.JC型高效活化搅拌机。按充填要求将一定配比的胶结材料和尾砂浆充分搅拌均匀。

3.3.4 充填料浆输送

1)充填钻孔。充填钻孔设置在地表充填站,共2个,1用1备。由地表57.7 m至井下-300 m中段,充填竖管采用D133 mm×8 mm的16Mn钢管,安装在充填钻孔内。-300 m中段设置充填钻孔硐室,并布设充填管路联络巷与-300 m中段主巷贯通。

2)充填管路。充填主管道采用D114 mm×8 mm的16Mn钢管或满足压力要求的钢编管。进入采场的充填支管可采用普通焊接钢管或超高分子量耐磨塑料管。

3.4 施工注意事项

1)要解决前端30 %~50 %粗尾砂的利用问题,必须配套粗尾砂处理系统,才能够进行商业化利用。

2)要对现有砂仓进行改造,建立沉降模型。解决细尾砂沉降速率慢的问题,提高底流浓度。可以采取多个砂仓交替输送砂浆或借鉴膏体充填浓密机,与现有砂仓配合使用等措施,以达到理想的稳定造浆效果。

3)调度好采充平衡问题。要有备用的、应急的采空区,以应对生产调节不平衡出现的无采空区可充的情况。建议对矿山的废弃采空区进行摸排治理。另外,根据目前建筑用石料的市场前景,可以在井下进行规模化采石,形成备用采空区。但是,目前仅为设想阶段,要具体利用还需进行成本效益核算,从长远来看,规模化生产基本可以实现效益平衡,同时形成采空区,解决尾矿堆存问题。

4)要达到各种细尾砂胶结充填工艺的最佳效果,关键要保持充填系统的稳定性。其中,要注意3个方面的稳定:一是充填材料的稳定,包括胶结材料的稳定、骨料级别配比的稳定、骨料矿物性質的稳定;二是充填参数的稳定,包括浓度、配比、流量等指标的稳定;三是采场充填的稳定,包括下料点的布置、脱水管的布置等。在细尾砂胶结充填管理中,对各种影响稳定性的环节进行管控分析,逐步完善管理制度,以实现高浓度细尾砂胶结充填的良好效果。

3.5 经济效益分析

细尾砂胶结充填系统完善运行后,大大减少了矿山固体废物排放量,实现无尾化矿山生产,从根本上解决了尾矿库饱和的问题,节省了尾矿库征地、建设和维护费用,同时也避免了可能造成的大气、水体、土壤等的污染问题。

在生产方面为采矿方法研究创造了条件,提高了采矿回采率,减少了粉矿流失,减少了混入矿石中的尾砂量,提高了矿石质量,改善了选矿车间作业条件;同时充填浓度提高,减少了充填用水量,优化了排水系统,改善了井下文明生产环境;充填质量提高,增强了采场稳固性,提高了采场作业安全性,具有较广的应用前景。

以河东矿区生产能力50万 t/a进行经济效益计算,每年减少井下排水量10万m3,节约排水用电费用20万元;采矿回采率提高2百分点,每年多回收矿石约10 000 t,价值 450万元;每年减少尾砂混入量约12 000 t,矿石入选品位提高0.1 g/t,每年创造效益约1 300 万元;采用胶结材料增加费用约1 500万元,减少尾矿库运营费用200万元。综合计算,采用细尾砂胶结充填,每年创造效益约470万元。07803710-7422-4210-B226-3B3F549DC61A

4 結 语

蚕庄金矿河东矿区通过实施细尾砂胶结充填工艺,完成了不同采矿方法、不同尾矿分级比例下,胶结体的配比及各项试验数据的收集工作,实现了整个系统的稳定运行。细尾砂胶结充填工艺的整体投入成本不高,可以在较短时间完成研究并实施,可解决当前在尾矿处理、充填生产中的难点、重点问题,可在较短时间内产生经济效益。运用科学管理协调采选之间的矛盾,实现矿山生产不依赖尾矿库的格局。实现尾矿综合利用、无尾矿山是矿山行业的必然趋势。该项目符合国家政策指引方向,顺应了绿色矿山的发展趋势,符合经济发展方向,具有良好的社会效益及经济效益,具备较高的经济及政策可行性,值得推广。

[参 考 文 献]

[1] 蔡嗣经,王洪江.现代充填理论与技术[M].北京:冶金工业出版社,2012:20-26.

[2] 薛欢欢,尹鹏浩.河东矿区资源储量核实报告[R].烟台:山东金山地质勘探股份有限公司,2018:12-17.

[3] 王新民,肖卫国,张钦礼.深井矿山充填理论与技术[M].长沙:中南大学出版社,2005:110-117.

Optimization,modification and application of cemented

fine tailings backfilling process in Hedong mining area

Zhang Runda1,Li Zhihai2

(1.Zhaoyuan Guoxin Asset Management Co.,Ltd.;

2.Canzhuang Gold Mine,Zhaojin Mining Industry Co.,Ltd.)

Abstract:The graded coarse-grained tailings from the ore-dressing plant in Hedong mining area of Canzhuang Gold Mine was backfilled into the goaf,and the remaining overflow fine tailings are all stored into the tailing pond.In view of the fact that the tailing pond in Hedong mining area has been basically saturated,and the drainage volume in the shaft is great and the mining recovery rate is low,the optimization and modification of the cemented fine tailings backfilling process are carried out.The paper details the modification process of filling process.After the cemented fine tailings backfilling process is put into operation,the discharge of solid waste from mines is greatly reduced,realizing the mine production free of tailings,fundamentally solving the inability to construct tailings pond,improving the mining recovery rate,creating economic benefits of 4.7 million yuan/a and indicating good results.The process can be referred to by similar mines.

Keywords:graded tailings;fine tailings;cemented filling;mine without tailings;mining extraction rate;filling process07803710-7422-4210-B226-3B3F549DC61A