智能自动运输机器人在光伏生产中的应用

2022-05-21王沛康,赵爱爽,李少猛,王松,王亚琦

王沛康,赵爱爽,李少猛,王松,王亚琦

[摘 要]介绍了智能自动运输机器人IGV的发展现状、在光伏生产中应用以及与自动化设备对接的运行路线,IGV系统的主要组成元件以及智能调度平台的运行模式,提出了IGV对光伏发展的重要性以及 IGV在推广和实际运行中发现的问题。通过多方面的优化措施,实现了IGV在光伏行业的推广,是实现光伏智能制造的重要环节。

[关键词]智能运输;机器人;5G网络;自动化;调度系统

[中图分类号]TH12 [文献标志码]A [文章编号]2095–6487(2022)02–00–04

Application of Intelligent Automatic Transport Robot in Photovoltaic Production

Wang Pei-kang,Zhao Ai-shuang,Li Shao-meng,Wang Song,Wang Ya-qi

[Abstract]This paper firstly introduces the development status of intelligent automatic transportation robot IGV, its application in photovoltaic production and the operation route of connecting with automation equipment, the main components of the system and the operation mode of intelligent dispatching platform, and then introduces the development of IGV to photovoltaic The importance of IGV and the problems found in the promotion and actual operation of IGV. Through various optimization measures, the promotion of IGV in the photovoltaic industry has been realized, which is an important part of realizing photovoltaic intelligent manufacturing.

[Keywords]intelligent transportation; robot; 5G network; automation; dispatching system

隨着光伏智能制造在行业内大范围兴起,也使得智能制造产业取得了飞速发展,作为智能物流核心设备之一的移动搬运机器人IGV近年来呈现了爆发式的增长。IGV主要在精度、安全性、柔性、环境适应性等方面实现了进一步提升,已成为光伏行业自动化物流体系中不可或缺的一份子。

IGV全称是Intelligent Guided Vehicle,即智慧型引导运输车。IGV是最近几年提出的新概念。和传统AGV(Automated Guided Vehicle)相比较,IGV柔性化程度更高,无需借助任何固定标记物行驶,并且路径灵活多变,可根据实际生产需求灵活调度。IGV适用于柔性化要求更高的场合,在满足常规搬运功能的基础上,还可以根据客户的工艺流程,选择性搭载不同的功能模块,满足一车多用的目的。本文综述了智能自动运输机器人IGV的发展现状,在光伏生产中应用以及与自动化设备对接的运行路线,系统的主要组成元件以及智能调度平台的运行模式,然后介绍了IGV对光伏的发展的重要性以及IGV在推广和实际运行中发现的问题。

1 设备发展现状

硅光伏电池的生产线属于分散式布局,设备单机摆放互不连接,在引进IGV智慧型引导运输车之前,设备之间产品的传递依靠人工推车完成各工艺点间的运送,各工序各设备之间人员密集流动,容易出现跳站等影响产品质量的问题,且此方式用工量大,管理复杂繁琐,是一种低效、密集型生产方式。在人工成本越来越高的形势下,极大地限制了工厂效益和利润的提高。

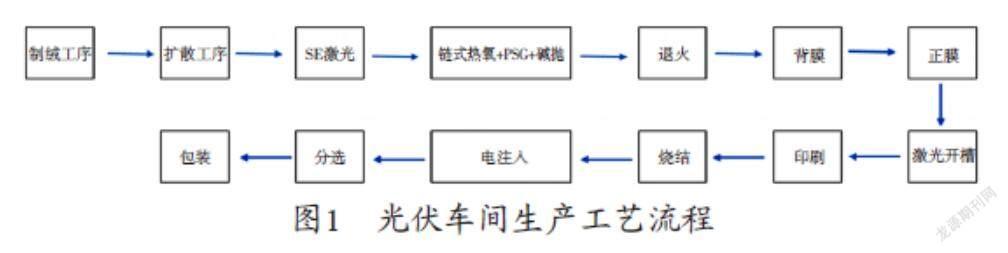

2019年6月,中国5G网络的问世,在理论上会给光伏行业的设备管理提升一个层次,实现智能化、无人化工厂,引入5G网络全覆盖,实现了IGV的应用,引入机器人代替人工完成运输同时利用机器人实现管理数据的上传,进而实现工厂智能化管理。其难点是机器人调度系统的完善、与主体设备对接的精度和机器人通讯的网络质量,5G网络的问世给IGV智能自动运输机器人提供了强有力的网络支持,更好地搭建了光伏自动化设备的平台,实现了光伏全智能车间[1]。光伏车间生产工艺流程如图1所示。

2 IGV在光伏设备中的运行路线

IGV移动机器人带有传送线的载物台,载物台上的传送线可以和产线的传送线进行对接,通过两侧传送线同向运动,可以完成生产线和机器人之间花篮的取送。而机器人本身具备自主车间内定位、导航和避障的能力,可以通过自身导航软件自主从一个工艺点运动至另一工艺点。这样就完成了运送和取放两种功能。IGV对接设备图如图2所示。

图2主要为IGV小车与设备对接的运行轨迹,涵盖了车间11台主要设备的上下料之间对接,实现了全车间以IGV为载体进行全自动传送,同时将小车从调度中区分为几个区域独立循环,以提升IGV的调度效率,通过以上方式保证24h不间断工作的同时减少车间15%~20%的人工,极大提升了产线的工作效率,同时IGV小车的推广应用也是实现智能化工厂的重要环节。

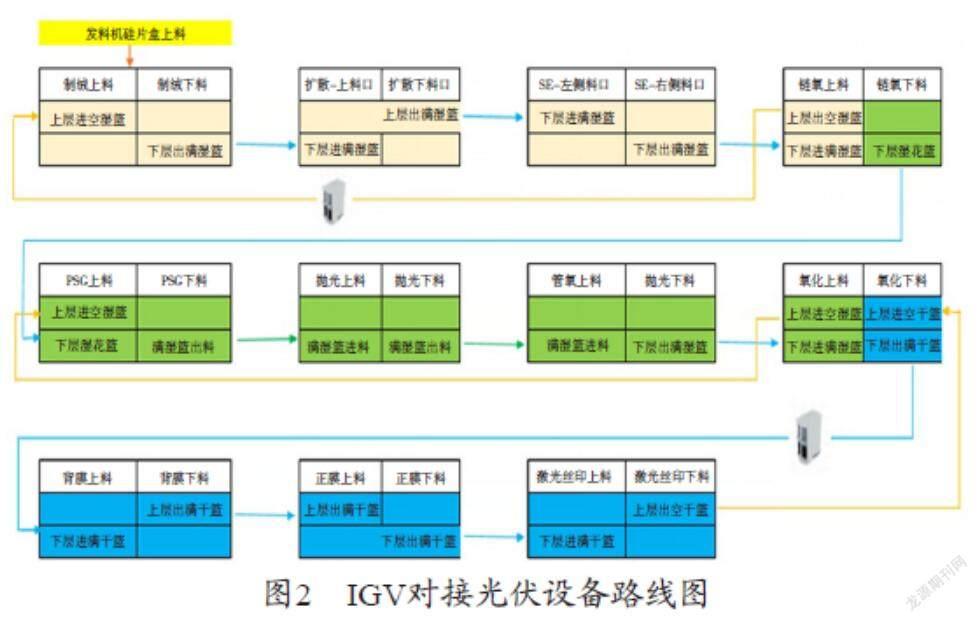

3 IGV运输小车的主要组成元件

不同厂家的IGV采用的电气元件不同,一般要求使用品牌较好的一些电器元件。在使用中要保证安全防护,要求在运行中自主规划路径,自主避障,自主绕行,前部机械式防撞安全防护。主动避障通过多个激光或超声波雷达感应,其中两侧辅助激光可检测270(°)/4 m范围内障碍物,前方主激光可以探测到220(°)/30 m范围障碍物,后侧超声传感器可以向后方探测60(°)/10 m范围内近地面障碍物,调度系统同时兼容MES、MCS等[2]。IGV小车的主要构成元件如图3所示。

IGV小车的主要元件有:操作屏 、数码管、红外光电开关、激光传感器、开模版充电口、电源开关、天线、防撞条、三色灯、超声波传感器、对位相机、解抱闸接口等。

图3中IGV的几个重要原件:操作屏人机界面满足现场人员操作控制小车,通过红外光电的检测由数码管直观显示出来目前小车的带料情况;对位相机的目的是保证机器人和自动化设备对接过程中传输轨道的一致性;激光传感器、超声传感器保证小车在运行过程中对环境进行检测配合防撞条保证机器人运动路径的安全性;接抱闸接口保证机器人在断电情况下处于抱死状态防止掉电后可能的机器人重力原因移动进而造成的产品或人员伤害。

4 IGV运输小车智能调度平台

大规模智能调度系统,搭载硅片追溯系统可精确到单片追踪;通过大数据分析、5G网络的快速联网,标准化多系列IGV,完美应对干、湿花篮,堆叠料盒承载原料片等各种产品类型;通过高灵敏激光雷达+视觉定位,满足高精度对接要求;增加了安全特性,机械防撞装置+激光检测+超声波传感器让复杂工况场景下的每一次搬运任务都能安全完成;可自带FFU/HEPA,满足高洁净度的工艺品质要求[3-4]。

图4为IGV小车的调度和信号的对接流程,调度和信号是保证小车正常运行的重要环节,主要分为四部分:IGV机器人自动对接车间自动化设备,自动化设备通过OPC服务器向MCS发送的用车调度请求,调度计划最优路径并依据此分配对应机器人任务,IGV机器人自动执行调度路径并运行。

图5为IGV与机台物料智能调度的流程,详细地说明了机台发出物料请购后的执行情况,MCS系统为物流控制系统,在文中主要为电池片的控制运输。机台发出物料请购后,MCS系统把需求进行排队,并根据IGV当前的状态选择最合适的IGV,发送目标机台和IGV编号给RMS(调度自动化系统),通过RMS系统给指定的目标机台,IGV达到指定目标机台并与机台建立无线通信,实现与机台的物料传送,对接结束后断开通信,等待新目标机台任务或返回最近的暂存区等待。

5 场地适用性

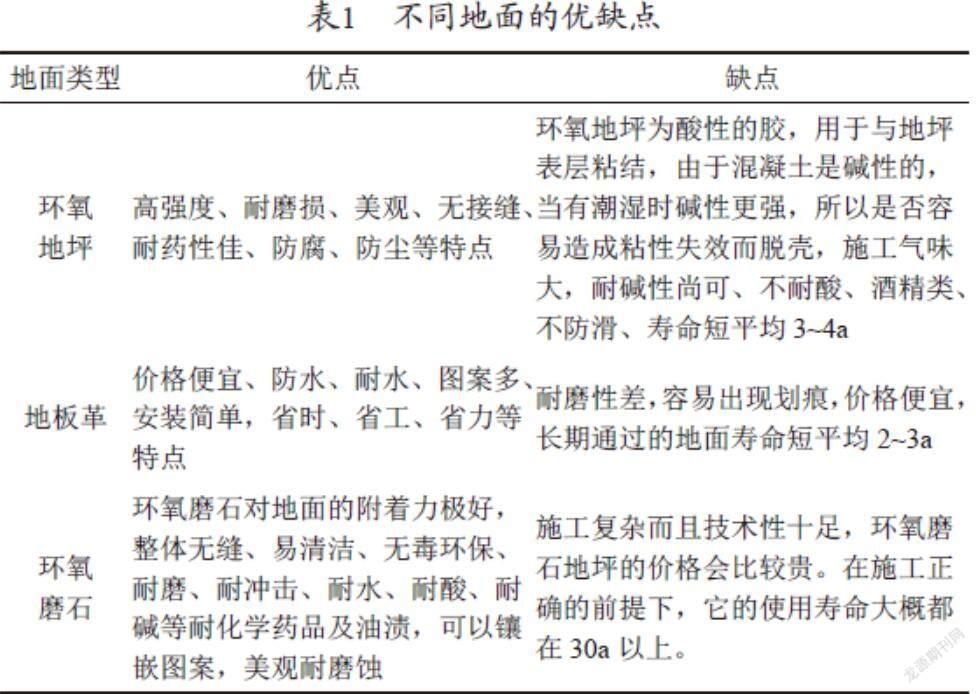

IGV小车在光伏的应用场景对地面有着严格的要求,常見的地面类型主要有环氧地坪、地板革(PVC材质)或环氧魔石。三种地面各有优势,从价格和实用性来说一般选用环氧地坪,比较实用,对于工期要求比较紧张的公司可以选用地板革,可以使新车间快速投产;环氧磨石价格相对较高,使用的公司相对较少。3种常用地面的优缺点分析见表1。

IGV智能机器人受地面平整度影响较大,如:地面起伏会使机器人在运行过程中产生震动,将极大提高硅片在运送过程中的损坏几率,限制运送速度的提高;在产线上下料口处地面的起伏则会使机器人和产线传输平面无法可靠地保证在同一水平面,限制对接花篮传输速度甚至造成产品掉落。概括来讲,地面平整度直接影响传输效率和硅片碎片率。

参考国家建筑标准,IGV的使用场景对车间地面要求如下:

(1)地面抗压≥40 MPa。

(2)平整度≤3 mm/m2,建议平整度≤2 mm/m2。

(3)强度≥60 MPa。

(4)环氧地坪厚度主要取决于素地情况及承载量,越厚整体性能越好,建议3~10 mm。

6 无线网络要求

调度系统需要通过无线网络对机器人运行状态进行远程监控,下达任务指令,机器人需要通过无线网络接收指令并发送自身状态。为了保证机器人与服务器和自动化设备之间的数据交互,对无线网络要求较高。通常机器人的网络模块兼容主流网络协议,支持2.4G,信号强度在-50 dB以上,基于5G网络布局智能物料调度平台视图如图6所示[5-6]。

无线网络环境要求见表2。

从图6、表2可见,IGV设备的运行需要搭建无线网络接收指令并发送自身状态,基于5G网络的发展能更好地保障IGV对无线信号的要求,5G网络框架的建立同时实现管理、报表以及能耗等大数据的输出,实现光伏智能工厂数字化。

7 IGV应用中遇到的问题和注意事项

目前市场上IGV技术在光伏中的应用正处在快速发展阶段,不同公司和厂家对小车调度系统会有不同的要求,需要人机互相适应达到平衡,同时由于设备自动化的要求不断提高,IGV搬运与对接装置密切配合才能完成。每台工艺设备配置的自动化设备都需要预留安装RFID(射频识别系统)读写头位置,具体安装位置根据设计方案片盒位置确定。每组皮带传输轨道必须可以缓存6个片盒以上且皮带接口端部需要有开口导向条和过渡轮等。MCS系统由组态软件、数据服务器、OPC接口等组成,实现了IGV的智能调度控制和状态监控生产物料智能搬运、物料数据信息传递、自动化机台生产状态监控、工序间生产物料自动协调及管控等功能。

(1)影响小车运行的速率因素主要有:地面平整度、环境识别度、工艺时间调整、工艺路线调整、路线设计、机台异常影响、AIGV系统异常、人员因素干扰。前期IGV匹配设备数量存在不确定性,预算时需要小车数量留有冗余空间,应对各种突发情况,便于实现工厂满产状态。

(2)长期运行问题:脚轮长期运行容易造成地面脏污,需要定期维护或给更换小车脚轮。

(3)电池寿命:电池寿命和老化是最大的问题,一般电池采用磷酸铁锂电池,要求三年内衰减≤15%,满电续航能力不小于8 h,能够利用零星时间浅充电。电池的充放比不低于1∶4(满载)具备过充电、过放电、短路。反接、过载、稳定保护、异常断电保护、无冒烟、起火、爆炸、充电对接打火等现象。

(4)软件问题:由于需要对接不同厂家不同品牌的设备,软件的兼容性要求较高,具备成熟的操作软件是必不可少的,同时要避免设备切换过程中可能出现小车丢信息包,造成小车异常停机或过站错误。

(5)人机互动:个体调试工作较多,调试工作量较大,单机台调试中小车误差和自动化设备之间的误差累积误差增加,批量设备存在个体化差异,需要分析差异点,积累数据,持续优化调试过程。

(6)IGV与自动化设备的匹配性:因为IGV小车和自动化设备为不同厂家,需要提前确认小车的对接需求,再要求自动化厂家适应IGV对接规范,根据自动化的传送带允许宽度和高度范围,确定小车传送带的高度和宽度。对接的信号交互规范提前制定,交互规范要有明确的硬件交互需求和通讯协议等,以满足对接过程要求。

(7)小车硬件选型:硬件品牌要优先选用主流品牌,关键部件如电池品牌型号、激光元件品牌型号、电机品牌型号、驱动方式要明确规定,调度系统服务器稳定,要软件系统成熟,具备自动切换功能,5G网络和Wi–Fi网络布网可切换。

(8)服务:自动化OPC服务器尽量整合在机台内部,软件远程可以调试,满足不间断生产的要求。

(9)安全和设备兼容:IGV小车运行要设有专门的运输通道,自主规划路径,自主避障,自主绕行,不同车间不同品牌的IGV要统一调度,避免双重调度造成是IGV路径规划和避让异常。

8 结论

光伏行业IGV智慧型引导运输车属于新兴产品。在光伏智能工厂普及自动化智能化设备的同时需要不断的更新技术,适应多品牌、多厂家的自动化设备,使设备间对接更灵活,网络通信更快捷,通过实践更大程度地挖掘出设备的潜力,优化新设备的隐患。智能制造工厂IGV小车的初步投入能够减少40%以上人工工作量,极大减少了制造成本。IGV智能机器人配合MES系统最终会实现硅片WID单片跟踪及追溯能力,搭载5G网络使电池行业产生质的飞跃。

参考文献

[1] 杨文华,王勇.激光导引AGV系统原理及应用[J].机器人技术与应用,2000(3):17-19.

[2] 宋長会.移动机器人控制系统设计与研究[D].哈尔滨:哈尔滨工程大学,2006.

[3] 管一兵.直线行走式智能监控小车的精准定位方法研究[D].北京:北方工业大学,2008.

[4] 叶甲秋.自动导向小车(AGV)驱动系统辨识与动态特性分析[D].南京:南京航空航天大学,2011.

[5] 吴亮亮.自动导向小车(AGV)无接触供电关键技术研究[D].南京:南京航空航天大学,2010.

[6] 曾剑秋.5G移动通信技术发展与应用趋势[J].电信工程技术与标准化,2017,30(2):1-4.