超薄筒状零件加工技术分析

2022-05-21毕振东,李永成,郑海东

毕振东,李永成,郑海东

[摘 要]随着当今社会经济与科技的协同发展,机械加工技术的进步也日新月异。而在机械加工领域中,超薄筒状零件的加工是一项难点内容,只有做好其加工技术的合理应用与控制,才可以确保此类零件的加工效果,满足其实际生产和应用需求。基于此,以某超薄筒状零件的机械加工为例,对其加工技术的应用进行分析,以让机械加工技术在超薄筒状零件的具体加工中得以良好应用,为此类零件的良好加工提供科学参考。

[关键词]机械加工;超薄筒状零件;零件加工;加工技术

[中图分类号]TH16 [文献标志码]A [文章编号]2095–6487(2022)02–00–03

Analysis on Machining Technology of Ultra-thin Cylindrical Parts

Bi Zhen-dong,Li Yong-cheng,Zheng Hai-dong

[Abstract]With the rapid development of science and technology and society, machining technology is also developing with each passing day. In the field of machining, the processing of ultra-thin cylindrical parts is a difficult content. Only by doing a good job in the reasonable application and control of its processing technology, can we ensure the processing effect of such parts and meet their actual production and application needs. Based on this, this paper takes the machining of an ultra-thin cylindrical part as an example to analyze the application of its machining technology. It is hoped that through this research and analysis, the machining technology can be well applied in the specific processing of ultra-thin cylindrical parts, and provide a scientific reference for the good processing of such parts.

[Keywords]machining; ultra thin cylindrical part; part processing; process technology

隨着当今工业化进程的不断加快,机械设备的发展也十分迅速。在这样的情况下,越来越多的超薄筒状零件开始得到广泛应用,其生产制造需求也在不断提升。但是在对超薄筒状零件进行生产加工的过程中,因其厚度较小、长径比较大,加之结构刚性不足,所以其工艺效果很难保障。一旦加工质量不佳,便很容易在后续应用中出现一系列的问题,进而对其应用质量、应用性能等造成不良影响,严重的情况下甚至会引发安全问题。因此,在对此类零件进行加工的过程中,相关企业和技术人员一定要充分了解其具体情况,明确其主要结构和加工难点,并对其加工工艺和加工效果进行科学分析,在发现问题之后,应及时找出问题原因,再采取针对性的措施来进行工艺优化。通过这样的方式,才可以确保超薄筒状零件的加工质量,并使其应用质量和性能得到最大限度的保障。

1 超薄筒状零件加工概述

超薄筒状零件属于薄壁零件中的一种,其主要特征是零件壁厚度小(通常在0.5 mm左右)、长径比大、结构刚性较弱等。在当今的很多机械设备中,超薄筒状零件都具有至关重要的作用,一旦此类零件出现了问题,便会造成非常严重的后果。

在对超薄筒状零件进行机械加工时,其主要的工艺技术路线包括以下几个方面:①粗加工;②热处理;③半精加工;④时效处理;⑤精加工。

但是在具体的机械加工过程中,因为超薄筒状零件壁的厚度太薄,长度和直径比较大,所以很容易受到切削热和切削力等因素的影响,进而在加工过程中出现变形问题,导致其尺寸偏差超过允许范围,无法满足实际的应用需求。为避免此类情况的发生,具体加工中,就需要对其机械加工技术加以合理应用和控制。

2 超薄筒状零件加工工艺分析

2.1 零件结构与加工难点分析

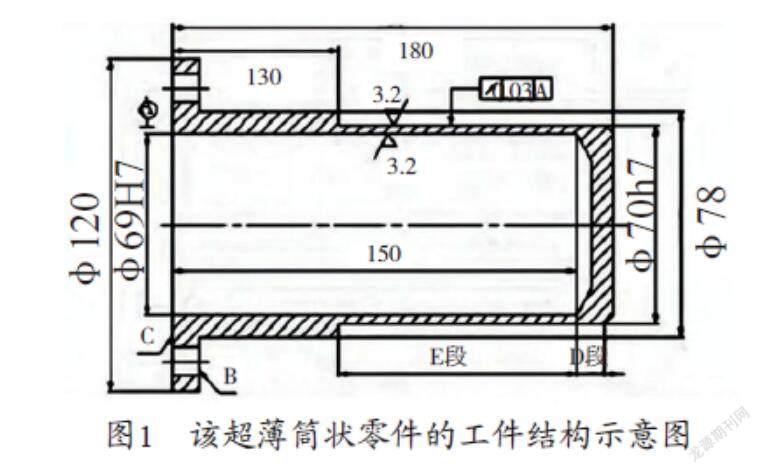

本次所研究的超薄筒状零件是应用在屏蔽泵上的一种屏蔽套零件,通常情况下,此类零件的主要材质为合金或者是奥氏体不锈钢,其最薄位置的厚度在0.4~0.6 mm。考虑到其具体材质与特征,该零件的制造需要通过机械加工的方法来实现。图1是该超薄筒状零件的工件结构示意图。

在该超薄筒状零件的具体加工中,其主要的难点是φ70 h7这一薄壁段,其厚度仅为0.5 mm,加工中对于其形位公差和尺寸公差都具有非常严格的要求,加之长度和直径都比较大,整体刚性不足,如果直接进行加工,则很容易在切削力影响下出现变形问题。基于此,在具体的加工过程中,一定要对其进行专用工装设计,这样才可以对其薄壁段起到有效的辅助作用,能与其共同承受加工中的切削压力。

2.2 超薄段加工工艺选择

在对该超薄筒状零件的薄壁段进行加工时,加工方法有两种。①将外圆预留出足够大的加工量,让整体结构刚度得以良好保障,先对内孔进行精加工,在加工到设计尺寸之后再通过φ69 H7内孔以及左端的C端面进行定位,并以此为依据进行外径的精加工。②将内孔预留足够大的加工量,让整体结构刚度得以良好保障,先对外径进行精加工,在加工到设计尺寸之后再借助于φ70 h7外圆以及左侧的B端面背面进行定位,并以此为依据进行内孔的精加工。

按照热胀冷缩原理,本次加工中,若选择了第一种加工方法,在最后进行外径加工的过程中,很可能让此段在切削热作用的影响下向外膨胀,进而导致完成精加工的φ67 H7内孔尺寸变大。而在第二种加工方法下,这样的问题就不会出现。基于此,在本次的超薄筒状零件加工中,对于φ70 h7这一薄壁段,便采用了第二种加工方法。因为热处理之前并没有加工难点,所以本次加工工艺分析主要从热处理之后的加工工序开始。

2.3 超薄段加工工艺分析

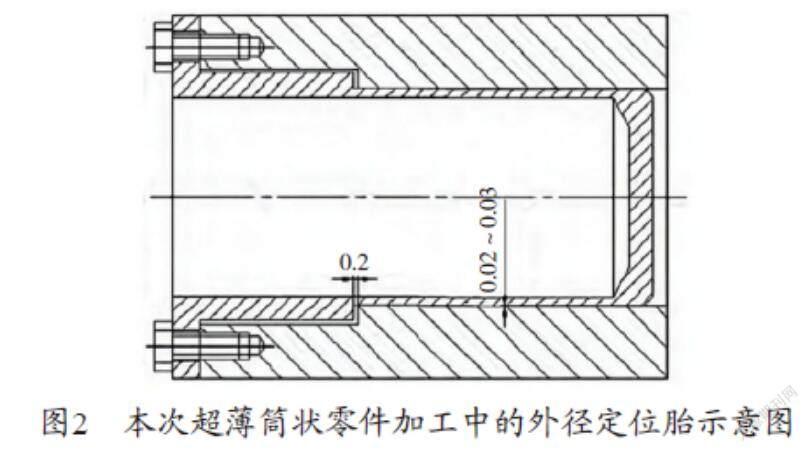

在合理选择了机械加工工艺之后,技术人员主要通过以下的工艺来进行该超薄筒状零件的φ70 h7薄壁段加工:对φ70 h7薄壁端外径进行夹装,在经过粗找正之后,通过半精加工的方式将φ69 H7内孔加工到φ67;通过精加工的方式将C大端面和φ120外径加工到设计要求。然后对φ120外径进行夹装,夹装过程中,应将软垫铜设置在工件和卡盘之间,以此来达到良好的保护效果。在找正之后,对整个零件外表面进行半精加工以及精加工处理,使其达到设计要求。尤其是对于φ70 h7薄壁段的外径,需要通过多次的半精加工方式进行加工处理。接下来需按照设计图纸进行划线,并钻出螺栓孔。最后是内孔精加工,此项操作需要在完成了上述加工操作且将工件放置48 h之后进行。具体加工中,应借助于外径定位胎做好定位工作,定位中,应使定位胎具内孔和φ70 h7外圆相配合,使定位胎具端面靠紧C端面,用螺栓固定。加工过程中,应将进刀量适当减小,并将冷却液的用量适当加大。本次加工中,每一次的进刀量都控制在0.2 mm及以下,经温度监测发现,切削温度并未发生明显变化。图2是本次超薄筒状零件加工中的外径定位胎示意图。

2.4 薄壁段加工效果分析

在通过上述加工工艺对该超薄筒状零件进行加工之后,为确保其加工质量,特对其进行了形位公差和尺寸测量。经测量发现,在该零件中,除了φ70 h7这一薄壁段的外径之外,其余所有位置的形位公差及其尺寸都与设计要求相符。表1是φ70 h7薄壁段的具体测量时间及其测量结果情况:

从表1可以看出,在该超薄筒状零件通过上述加工工艺完成加工并放置了48 h之后,其中的φ70 h7薄壁段D段外径并未发生变化,但是E段外径却出现了尺寸缩小情况。由此可判断出,φ70 h7薄壁段E段是导致该段外径加工尺寸不符合设计的主要偏差位置。因此,在后续的加工工艺研究中,需要对此处的加工工艺问题产生原因进行科学分析,并根据实际情况,采取合理的措施来实施工艺优化。

2.5 加工问题原因分析

根据本次加工之后与放置48 h之后的具体测量结果,结合该超薄筒状零件的具体加工工艺分析可判断出,之所以会在φ70 h7薄壁段E段出现外径缩小问题,主要原因是在对该段内径进行半精加工的过程

中,其加工尺寸是φ67,和精加工尺寸φ67 h7之间存在2 mm差距,单边加工量达到了1 mm,加工量较大。在這样的情况下,虽然在加工中并未监测到明显的温度变化,但是在切削热的影响作用下,其加工温度一定会出现轻微变化情况,加之工件壁厚度太小,热传导速度快,因此即使加工中的温度变化非常细微,也会对加工尺寸造成影响。

2.6 加工工艺改进及其效果分析

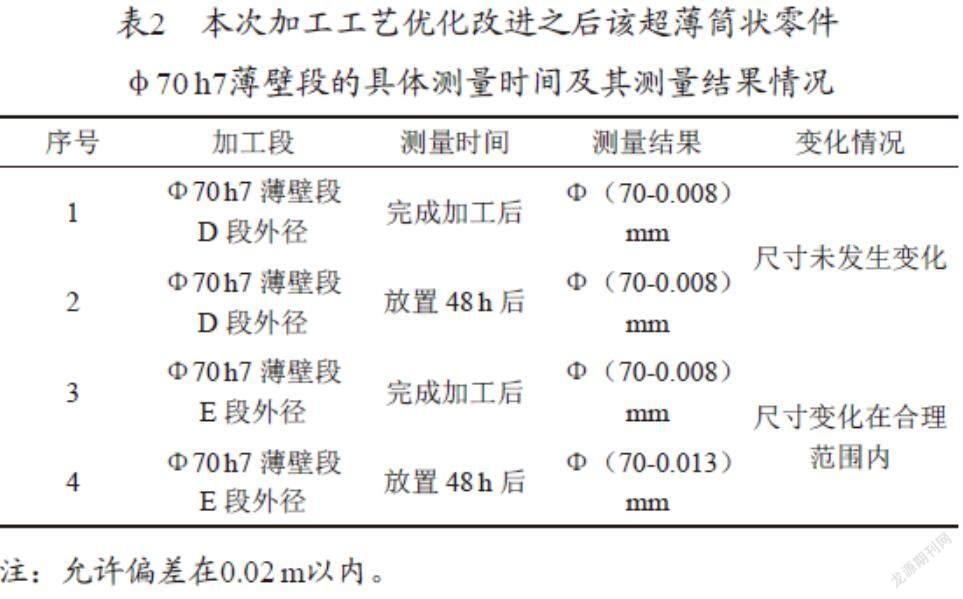

针对本次加工中出现的问题,结合上述问题原因分析,在后续加工中,技术人员特对其加工工艺进行了调整。调整中,将原来的φ69 h7内孔半精加工参数从φ67改为φ68,同时也对φ70 h7外径精加工过程中的进刀量进行了适当缩小,使其控制在0.1~0.15 mm,其他加工工艺参数均保持不变。然后依然按照上述的加工工艺方法重新进行了该超薄筒状零件的加工,并对新的工件形位公差及其尺寸进行了测量。经测量发现,在对加工工艺进行了优化改进之后,新的超薄筒状零件在完成加工并放置48 h之后的形位公差及其尺寸都完全符合设计要求。表2是本次加工工艺优化改进之后该超薄筒状零件φ70 h7薄壁段的具体测量时间及其测量结果情况。

从表2看出,改进之后的加工工艺在该超薄筒状零件加工中具有良好的适用性和可行性。

3 超薄筒状零件加工中的主要注意事项分析

在通过机械加工技术进行超薄筒状零件的加工过程中,为实现其加工精度的良好控制,相关企业与技术人员需要注意以下几点:①一定要对定位胎内孔和工件外径之间的配合公差加以良好控制,防止间隙过大所导致的切削力影响变形和间隙过小所导致的工件外径损伤。经试验分析可知,其配合公差应保持在0.02~0.03 mm。②加工中,定位胎轴向上的内部台阶一定要和工件之间保持适当间隙,这样才可以让定位胎大端面无间隙地紧靠在工件上的C大端面上。但是为防止该段在加工中受到刀具挤压出现外胀问题,这个间隙也不可预留过大,通常在0.2 mm及以内即可。③因为定位胎和工件之间的配合间隙比较小,在将工件装入到定位胎中之后,两者便可能会产生摩擦,进而很容易将工件划伤。所以在具体加工中,也应该做好定位胎材料选择,使其具备一定的刚度,但硬度不可过大。

4 结束语

在当今的机械工程领域中,超薄筒状零件具有非常重要的应用价值和很高的应用需求。但是因为此类零件具有较大的加工难度,所以具体加工中,需采用机械加工的方式,根据实际情况进行工装设计。为达到良好的加工效果,应先做好试加工操作,并在完成加工和放置48 h之后做好其形位公差以及尺寸测量,对于发现的问题,一定要明确其主要原因,并采取针对性的措施来进行处理。通过这样的方式,才可以让超薄筒状零件的加工工艺得到合理优化,尽最大限度确保其加工精度。这对于超薄筒状零件的制造、应用以及机械制造技术的发展都将具有十分深远的意义。

参考文献

[1] 许林,王威.机械加工工艺方法及误差研究[J].科技创新与应用,2021(30):95-98.

[2] 曹伟.机械零件热处理加工技术工艺研究[J].内燃机与配件,2021(20):106-107.

[3] 吴晓明.浅议机械加工对金属零件加工精度的影响[J].中国金属通报,2021(7):243-244.

[4] 柴志雅.机械加工零件的热处理加工技术[J].当代化工研究,2021(12):177-178.