热带雨林气候条件下水泥管预制成套技术

2022-05-20王文广

杨 易,王文广

(1.中交一航局第五工程有限公司,河北 秦皇岛 066002;2.中交第一航务工程局有限公司,天津 300461)

1 工程概况

科特迪瓦PK24工业园一期项目位于科特迪瓦经济首都阿比让西北部24 km,占地约127公顷,为典型的市政项目。

项目为127公顷园区和园区外公共部分的土地整治项目,包含道路工程修建、停车场及集装箱堆放区硬化、雨排系统、污水系统、输变电及照明工程、供水管及水塔、蓄水池施工、通信系统施工等内容。其中雨排水管网总长度约为2.1×104m,均为混凝土管,直径由300 mm至2 000 mm不等。计划工期184天。平均每日生产管节约110 m,工期较为紧张。

2 预制工艺选择

离心法、悬辊法、立式振捣、芯模振动是目前国内混凝土管生产的四种常用工艺。各工艺优缺点见表1。

表1 常用预制工艺优缺点对比表

其中悬辊工艺制造水泥管是中国应用最为广泛的一种水泥制管工艺,是指制管机在电机驱动下,辊轴带动钢模产生旋转,由于离心力和辊压力的作用,钢模内的混凝土随着不断地均匀喂料,管壁逐渐增厚,当内壁超出模板口时,管内混凝土与旋转的辊轴直接接触,不断地旋转辊压,使干硬性混凝土产生一定密实度,从而完成混凝土管预制,随着辊压过程进行,管体不断压实,表面光滑致密。结合项目实际情况和后续市场开发,选择悬辊预制工艺。

3 干硬性混凝土研究

干硬性混凝土是指水灰比较低,拌合物塌落度小于10 mm。稠度检测主要有两种方法,分别为坍落度和维勃稠度。干硬性混凝土比较干稠,不易流动,则用维勃稠度S表示。维勃稠度划分等级见表2。

表2 维勃稠度等级划分表

因采用悬棍法预制混凝土管,为保证混凝土质量及成型率,采用V2型干硬性混凝土。

根据设计强度C25/30计算配置强度,采用水胶比分别为(W/C)A=0.31、(W/B)B=0.36、(W/B)C=0.41三组不同配合比(其中A组砂率减少1%,C组砂率增加1%),分别配制混凝土拌和物。试配拌制成型后,经测定坍落度符合要求,混凝土工作性良好,并分别进行7天、28天抗压强度试验,各组试验结果见表3。

表3 配合比汇总表

根据干硬性与工作性要求满足混凝土设计及施工要求,确定配合比为:水泥∶水∶碎石∶砂=389∶140∶1216∶655=1∶0.36∶3.12∶1.68。

合适的混凝土配合比是钢筋混凝土预制的前提和关键技术,施工中要注意以下几点。

(1)选择满足要求的原材料:①高强度干硬性混凝土配制时,宜采用标号较高的水泥,本项目选用CPA42.5R硅酸盐水泥;②干硬性混凝土的用砂应选用吸水率小、级配良好的粗、中砂,并严格控制含泥量,含泥量过多将导致砂石无法与水泥产生较好的黏结,石料含泥量不得大于1%。

(2)投料计量要精确:①拌合前检测砂石含水率,计算拌合用水量。准确控制水灰比,避免混凝土太干或太湿造成涵管表面出现蜂窝麻面或不易成型、内壁坍落等质量问题;②混凝土用料计量要准确,骨料允许误差不得超过±2%,水及水泥允许误差不得超过±1%;③雨季时料仓、上料斗都要增加防雨措施,防止骨料含水率增加而导致混凝土坍落度较大;④由于干硬性混凝土用水量较少,且不掺外加剂,骨料、水泥不易拌合均匀,且搅拌时间一般为120~150 s,热带雨林气候温差大、气温高,为保证混凝土性能,每盘混凝土拌合量要控制在单根管涵的用量。

(3)混凝土拌和与布料:①在混凝土的运输过程中,运输工具应加遮盖,以免水分过多蒸发,应尽量减少倒运次数,缩短运输时间及混凝土停放时间;②小直径管节预制时,要控制每盘混凝土生产量,做到即拌即用,减少混凝土的水分蒸发。

4 制管参数研究

4.1 悬辊机转速研究

悬辊机可控制刚滚轴在调速范围内无极调速,因悬辊过程中滚轴与管模为面接触,故管模转速VB与滚轴转速VA换算关系为:

VB=VA·r/R,VA=VB·R/r (式中r为滚轴直径,R为管模内径)

各直径混凝土管悬辊机转速见表4。

表4 悬辊机转速对比表

(1)喂料阶段。

喂料阶段管模板转速设置的原则是:在离心力作用下使混凝土贴附于模板内壁,随着喂料地不断进行,混凝土均匀平整地摊铺在管模内壁。

喂料工序转速设置为600 r/min,待管模达到预定转速稳定旋转后,利用自动喂料机均匀喂料,过程中不应断料和避免不均匀喂料使管模发生跳动。对于直径较小的混凝土管可一次喂满,喂料过程不宜过快,并均匀地从承口端退行喂料,边喂料边辊压成型。

喂料时间一般不做硬性规定,最长不可超过25 min,喂料量控制在混凝土超过管模钢挡圈3~5 mm为宜,并保持转速延长旋转1~2 min。

(2)净辊阶段。

逐渐增大滚轴转速至1 200 r/min并维持最大转速1~4 min,目测确定管内壁已压实压平后逐渐减速停机,减速过程中向管内均匀喷洒少量水和1∶2水泥拌细沙以形成致密光滑的内壁并防止管壁粘轴。

停稳后,使用龙门吊将管模吊下机架,转移至拆模养护区。

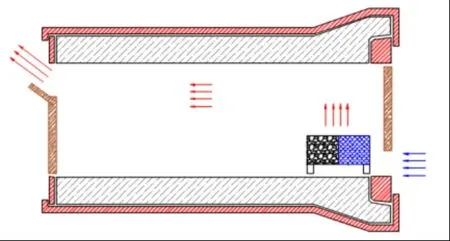

4.2 拆模时间研究与优化

预制管初期采取的养护工艺是覆盖洒水养护,前期混凝土强度增长较慢,影响模板周转速度,平均拆模时间超过12小时,模板周转率较低,无法满足施工生产需要。为加快模板周转,在管节悬辊完毕后,由龙门吊将管模与管体整体吊运至养护堆放区进行静置成型,在预制管内增加蒸养炭盒。蒸养炭盒内一半装充分燃烧的木炭,一半装适量水,并将管断密封,提供高温蒸汽环境,提高预制管内部的温度与湿度,加快混凝土强度增长。高温蒸养工艺见图1。

图1 高温蒸养示意图

同时,派专人控制进风口出风口开合,监控管内温度。0~1小时为低温时间,温度在30 ℃,1~5小时为高温时间,温度升至70~80 ℃,随后自然冷却1 h,便可进行模板拆除。拆模时间从一开始的超过12 h缩短至6~7 h,大大加快了模板周转率,管节预制速度成倍提高。

5 预制管施工质量控制与工艺优化

5.1 承口混凝土蜂窝

原因分析:

由于干硬性混凝土流动性差,在预制初期时,管口可能出现填料不满的情况,混凝土完全靠模板悬转过程中的离心力贴附于模板表面,导致辊压不密实。此外,制管所在地属于热带雨林气候,气温较高,混凝土料生产后未及时使用,混凝土性能变差,导致承口区域混凝土不密实,产生蜂窝。

解决办法:

针对此情况,对混凝土管管口的混凝土配合比进行优化设计。由于出现此现象的原因基本为干硬性混凝土流动性差,且承插口管壁厚度小,混凝土难以压实,故拌合时适当增大混凝土坍落度,通过调整管口混凝土工作性能的方式来解决。

同时优化喂料工艺和喂料方法,使用人工辅助承口部分喂料,同时在安装模板时固定模板安装方向,将模板承插口方向远离喂料机出料方向。并进行均匀缓慢地退行上料,保证承口企口不易辊压地部分上料饱满密实。

根据试验情况,确定混凝土制备后必须在25分钟内使用完毕。在电机负荷范围内改变传动轴尺寸,加快喂料机传送带传送速度。通过调整,上料时间可缩短至20分钟以内,保证了制管时混凝土性能。

5.2 管外壁麻面

原因分析:

模板使用后没有及时清理干净;脱模剂涂抹不均;喂料时不均匀,或局部缺料,辊轴对混凝土辊压不密实,造成麻面;制管采取干硬性混凝土,加之天气炎热,混凝土入模时模板温度过高。

解决办法:

派专人负责模板清理,拆模后及时安排人打磨,均匀涂脱模剂;喂料时控制喂料机匀速移动,确保喂料均匀,管壁适当超厚,确保管体在辊压轴的作用下密实,避免麻坑。根据天气情况和模板温度,制管前按需对模板洒水降温。工艺优化后,混凝土管外壁麻面显著减少。

5.3 管内壁坍塌

原因分析:

项目所在地属热带雨林气候,降雨多,导致骨料含水量增大,从而影响混凝土的性能,在制作大尺寸管节时,加大内壁坍塌的可能性。

因钢筋骨架活动空间过大、保护层垫块脱落等原因,导致钢筋笼偏向一侧,顶部如有保护层过大,尤其是在制作完成吊运至堆放场地时,可能发生混凝土内壁坍塌。

解决办法:

在自动配料机料仓上方增加防雨顶棚,优化上料方法,优先使用料场顶部含水量较小的骨料。

安装模板前,加强对钢筋骨架的检查,优化保护层垫块设计,加入扎丝绑扎,轻吊轻放,在堆管区采用缓冲措施。

5.4 管内壁起皮、裂纹

原因分析:

为满足生产进度需要,预制施工分两班进行,项目所在地属热带雨林气候,制管周期跨雨季和旱季,白天炎热,原材料和模板温度高,晚上温度低,风速存在一定变化,但施工配合比未及时调整。

不同管径的管节生产时长不一样,大尺寸管的预制时间相对较长,容易发生起皮或裂纹。

制管时因转速不足,导致混凝土掉落在辊轴,辊轴残留混凝土与内壁混凝土易发生起皮。

解决办法:

通过总结制管经验,确定不同气候条件下的施工配合比。

确定不同尺寸管节的制管最佳时长,适当增加大尺寸管节预制时混凝土的用水量,重点控制结尾阶段的混凝土性能,改善内壁外观质量。如有必要,将水泥和砂的混合物抛入,可改善起皮现象。

确定不同管径制管时的最低转速和不同阶段最佳转速,避免管壁混凝土由于离心力不足而掉落,改善内壁起皮现象。

优化前后混凝土管内壁效果对比见图2。

图2 优化前后混凝土管内壁效果

6 结语

通过对不同管径水泥管预制的干硬性混凝土配合比、制管参数、养护工艺的深入研究,对遇到的常见问题进行原因分析、制定解决措施,攻克制管过程中遇到的难题,提出热带雨林气候条件下悬辊工艺制管质量控制方法,形成水泥管预制成套施工技术。推动了标准化生产,创造了良好的经济效益及社会效益。