聚乳酸3D打印螺杆设计及挤出仿真分析

2022-05-20李超凡白海清杨思瑞任礼贾仕奎

李超凡,白海清,2,杨思瑞,任礼,贾仕奎

(1.陕西理工大学机械工程学院,陕西汉中 723000; 2.陕西省工业自动化重点实验室,陕西汉中 723000;3.陕西理工大学材料科学与工程学院,陕西汉中 723000)

增材制造也被称为3D打印,是近三十年发展起来的新制造技术[1]。3D打印是将一个设计好的数学模型,通过添加材料来创建一个三维物理模型的过程,打印材料被逐层地建立起来,最终形成一个3D模型[2]。聚乳酸(PLA)是一种生物可降解聚合物材料,具有良好的拉伸强度和延展度。熔融状态下的PLA具有很好的流变性能和加工性能,这奠定了PLA在熔融沉积3D打印材料中的主导地位[3]。相对于传统成型方式,3D打印技术提高了材料的利用率,降低了生产的成本,还可以制造出来较为复杂并且精度较高的制件,这使得3D打印技术在航空航天、医疗器械、轨道交通等新型产业领域应用广泛。随着对3D打印的深入研究,桌面级熔融沉积3D打印技术也逐渐变得越来越成熟。然而,现如今的桌面3D打印技术仍旧存在着打印材料的选择受限、物料无法很好地均匀挤出等问题。

针对熔融沉积技术在打印过程中存在的问题,国内外的一些学者进行了诸多的研究。顾昊[4]设计研制了一款超大尺寸双线程并行熔融沉积成型(FDM)打印机,在一定程度上突破了打印机打印尺寸和速度上的限制。任礼等[5]设计出适应不同材料物性参数的快速拆卸变更结构,增加了单螺杆挤出式3D打印机的实用性。为了提高打印精度,魏士皓等[6]利用“生死单元”技术对PLA材料在3D打印过程中热应力耦合场进行了分析说明。Catana等[7]在打印材料方面以PLA和PLA-玻璃结构为基础,研究了产品的强度性能以及影响性能的因素。Li等[8]采用正交试验的方法对挤出机螺杆进行了流场分析,研究了螺杆的主要参数对FDM挤出机挤出效率和挤出稳定性的影响。Yap等[9]提出了一种新的实验和数值方法来研究FDM打印聚碳酸酯/丙烯腈-丁二烯-苯乙烯塑料材料的弹性性能。这些研究对3D打印技术的发展都具有较好的促进作用,但还不能很好地解决桌面级FDM 3D打印机在物料挤出过程中存在的一些问题。

对于桌面级单螺杆3D打印机所面临的物料熔融效果不理想、挤出不均匀难以快速准确成型等问题,笔者设计了一种新型变距螺杆,并对螺杆的挤出原理进行研究,选择螺杆加工时所需要的材质。选择PLA作为打印材料,通过对螺杆进行流体仿真分析,研究其压力、速度以及剪切速率的变化,说明了新型变距螺杆的结构更符合桌面3D打印机的应用需求。该方案对解决FDM 3D打印机物料熔融挤出问题具有一定的参考意义。

1 单螺杆挤出原理

挤出成型工艺又称为挤塑成型,单螺杆3D打印中的单螺杆挤出则主要是利用单螺杆对熔融材料的挤压作用,将材料“推、挤”出打印喷嘴并沉积到基底[10]。物料的挤出成型一般分为三个部分:物料的输送、物料的熔融、物料熔体的挤出。在现有的挤出设备中,根据挤出机螺杆的数量可将挤出机分为单螺杆挤出机、双螺杆挤出机以及多螺杆挤出机。

单螺杆挤出机发展至今有关的应用基础和研究较为充分也相当成熟。单螺杆挤出机的应用场合主要是挤出聚氯乙烯、聚乙烯等热塑性塑料并且还能加工多种塑料制品,如吹膜、挤管、压板、拔丝带等。单螺杆挤出机的各部分系统与双螺杆挤出机并无太大的差别,唯一不同的是螺杆的数量。单螺杆挤出机具有结构简单、可靠性高、操作方便及维修方便等优点,螺杆和料筒是单螺杆挤出机最重要的结构。用于单螺杆3D打印的单螺杆挤出机一般由传动系统、挤出系统、加热和散热系统等部分组成,挤出系统包括进料结构、螺杆结构、料筒和喷嘴。单螺杆输送机理是基于摩擦和黏性拖曳输送,固体加料段是摩擦输送、熔体是摩擦和黏性拖曳输送[11]。螺杆挤出机对物料较好的输送能力使得物料在螺杆内停留的时间较短。因此,为保证物料的熔融和均化,需要有较好的塑化和混合的方法。

物料的挤出过程为:通过送料装置将颗粒状的物料从漏斗内送入,在螺杆的螺旋挤压以及料筒内壁的摩擦共同作用下,将物料向喷嘴方向输送,物料向挤出方向运动过程中被螺杆挤压并被料筒外壁的加热部件加热逐渐软化、熔融,最后从喷嘴挤出[12]。物料运动的快慢取决于螺杆转速的大小,为了方便物料的添加,可以将漏斗旁置通过导管与料筒相连接。物料从漏斗进入螺杆内的示意图如图1所示。

图1 物料运动示意图

物料进入螺杆与料筒的内部空间后,在螺杆的进料段、压缩段、计量段将经历玻璃态、高弹态、黏流态三种物理状态的转化,黏流态的物料经剪切作用之后进一步均化然后进入喷嘴内进而实现物料的挤出成型,其原理图如图2所示。

图2 物料挤出原理图

2 螺杆设计与分析

2.1 螺杆材质的选择

螺杆材质的选取直接影响着螺杆的导热性能和挤压性能[13]。物料在料筒内由固态变成熔融态的过程中,需要经过加热以及螺杆的反复挤压。螺杆在此过程中还应满足受热后形变量较小的要求。因此,FDM 3D打印机的螺杆材质选用为38GrMoALA,其材料属性如下:布氏硬度229 N/mm2、抗 拉 强 度1 000 MPa、屈 服 强 度850 MPa、弯曲极限应力495 MPa、扭转极限应力270 MPa。38GrMoALA是一种渗氮专用钢,常用于制造高疲劳强度、高耐磨性、尺寸精确、强度较高的各种尺寸不大的渗氮零件[14]。对螺杆可以进行调质氮化处理,氮化深度控制在0.5~0.6 mm,维氏硬度控制在9310~10 780 N/mm2。

2.2 螺杆设计

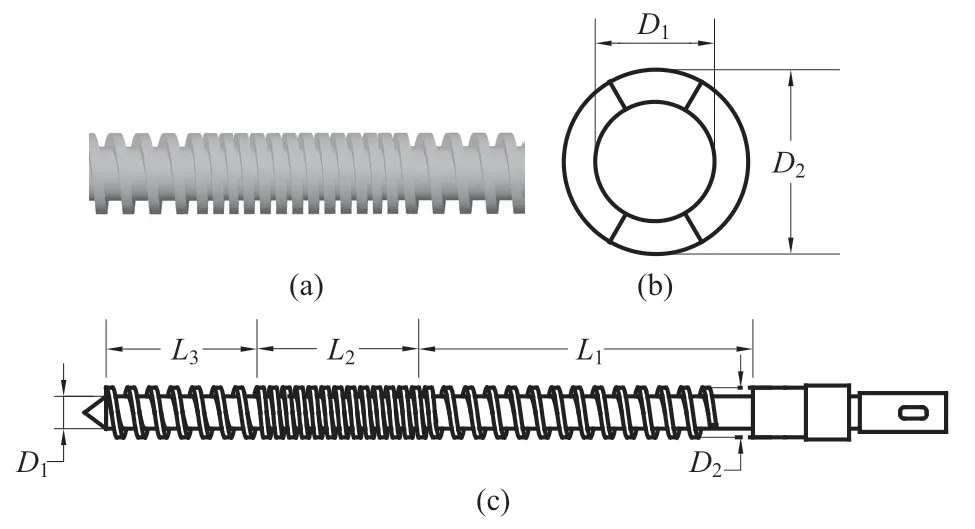

以单螺杆为核心的挤出系统是FDM 3D打印机不可或缺的部分,而螺杆结构的变化将会对螺杆的工作情况产生很大的影响,进而影响到桌面打印机打印产品的质量。螺杆的外形一般都是螺旋式结构,这种结构广泛应用于生产中。虽然螺杆整体结构较为简单但物料在挤出过程中会在螺杆的作用下发生受压、受热和移动等复杂变化。所以,螺杆的设计就显得尤为重要。根据螺杆设计的经验,当桌面级3D打印机的物料为结晶性塑料时,所需螺杆的进料段以及计量段的长度应为螺杆工作长度的40%~60%和30%~45%。为了使物料可以更好地熔融,改善物料挤出不均匀的现象,设计了一种新型变距螺杆,螺杆的整体结构示意图如图3所示。

图3 新型变距螺杆整体结构图

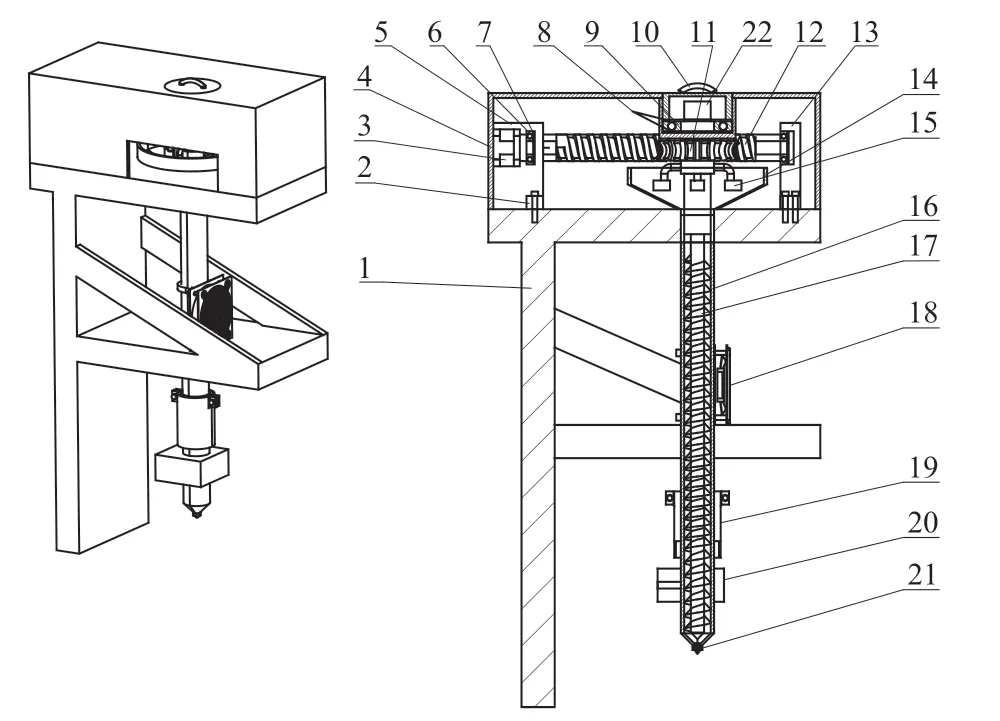

图3中螺杆进料段的长度为L1、压缩段的长度为L2、计量段的长度为L3,D1为螺杆的根径、D2为螺杆的外径。根据单螺杆挤出式3D打印机的成型工艺,新型变距螺杆的基本参数为:D1为15 mm,D2为23 mm,长径比为20。所设计的螺杆挤出式3D打印机喷头的结构如图4所示,喷头由传动装置、进料装置以及加热散热装置三部分组成,喷头内部螺杆的运动是通过蜗轮蜗杆的传动实现的。与一般齿轮传动相比,蜗轮蜗杆的传动比大、传动过程较为稳定,可以减小3D打印过程中的振动问题。

图4 3D打印机喷头结构图

3 螺杆的流体仿真与分析

运用有限元方法,采用ANSYS Polyflow与Gambit软件进行螺杆的流体仿真与分析。ANSYS Polyflow是基于有限元算法的计算流体力学分析软件,主要用于等温、非等温、二维或三维、稳态或瞬态黏性和黏弹性流体流动的仿真[15],对实际应用具有很大的参考作用。Gambit中专用的网格划分算法可以保证在复杂的几何区域内直接划分出高质量的四面体、六面体网格或混合网格。

3.1 有限元分析的数学模型

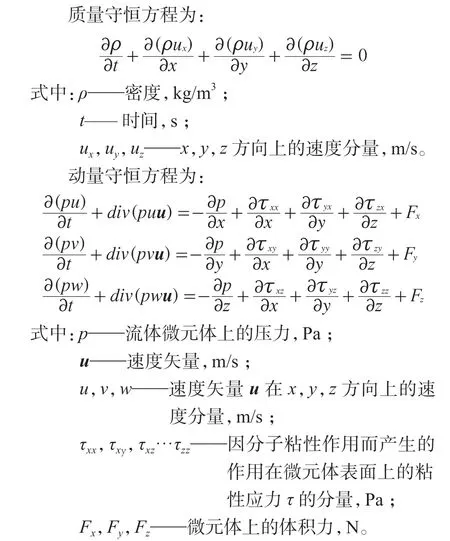

在FDM 3D打印机整个产品的成型工作过程中,熔融态的物料在喷嘴内流动时,会遵循质量守恒定律和动量守恒定律[16]。流体流动时控制体中流体质量的增量必然等于同一时间内流入与流出控制体的流体质量之差,即质量守恒定律;微元体中流动的动量对时间的变化率等于外界作用在该微元体上的各种力之和,即动量守恒定律。有如下的一般微分表达形式[17]:

3.2 流体仿真过程与分析

(1)模型前处理以及网格划分。

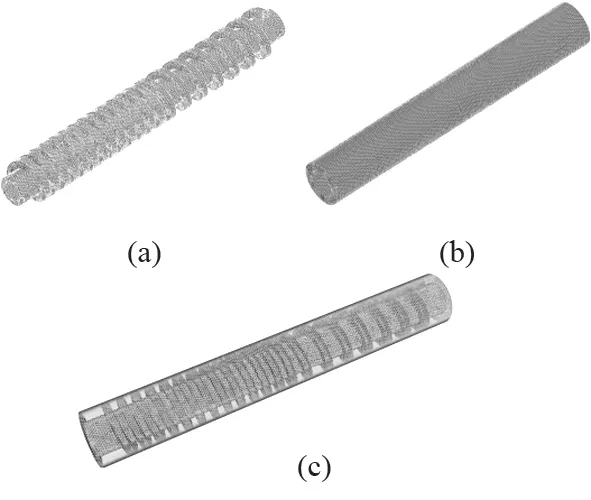

用Solid Works绘制螺杆的三维模型。为了减少仿真的复杂程度,便于计算,将建好的螺杆三维模型进行简化处理,只选取压缩段和计量段部分进行计算。之后使用Gambit软件分别对螺杆以及流体区域进行网格的划分,使用Tet/Hybrid方法划分四面体网格,螺杆的网格数目为189 825,流体区域的网格数目为256 919。经过格式转换以后在Polyfuse内对划分好之后的网格进行组合,如图5所示,最后在Polyman中进行流体仿真的求解。

图5 整体网格组合示意图

(2)设置边界条件及材料。

运用等温非牛顿流体进行有限元模拟,在螺杆仿真的过程中,因物料的粘性力作用远大于惯性力作用故不考虑惯性作用的影响,黏度迭代中使用Picard迭代算法。其它的边界条件设定为:入口处的法向力和切向力均设为0,让流体在入口处呈自由流动状态,出口的法向力设定为5,外壁面给定的条件为无滑移状态。螺杆的转速设定为10 r/min。选用PLA为研究对象,其具有较好的热稳定性能和良好抗溶剂性能,原料来源充分而且可以再生,且生产过程无污染产品可以实现生物降解。PLA的流体性质为:零剪切黏度(η0) 2503.4 Pa·s、极限剪切黏度0 Pa·s、应力松弛时间0.060 7 s、非牛顿指数0.253、熔体密度1 200 kg/m3。

(3)仿真结果分析。

a.流体压力分布。

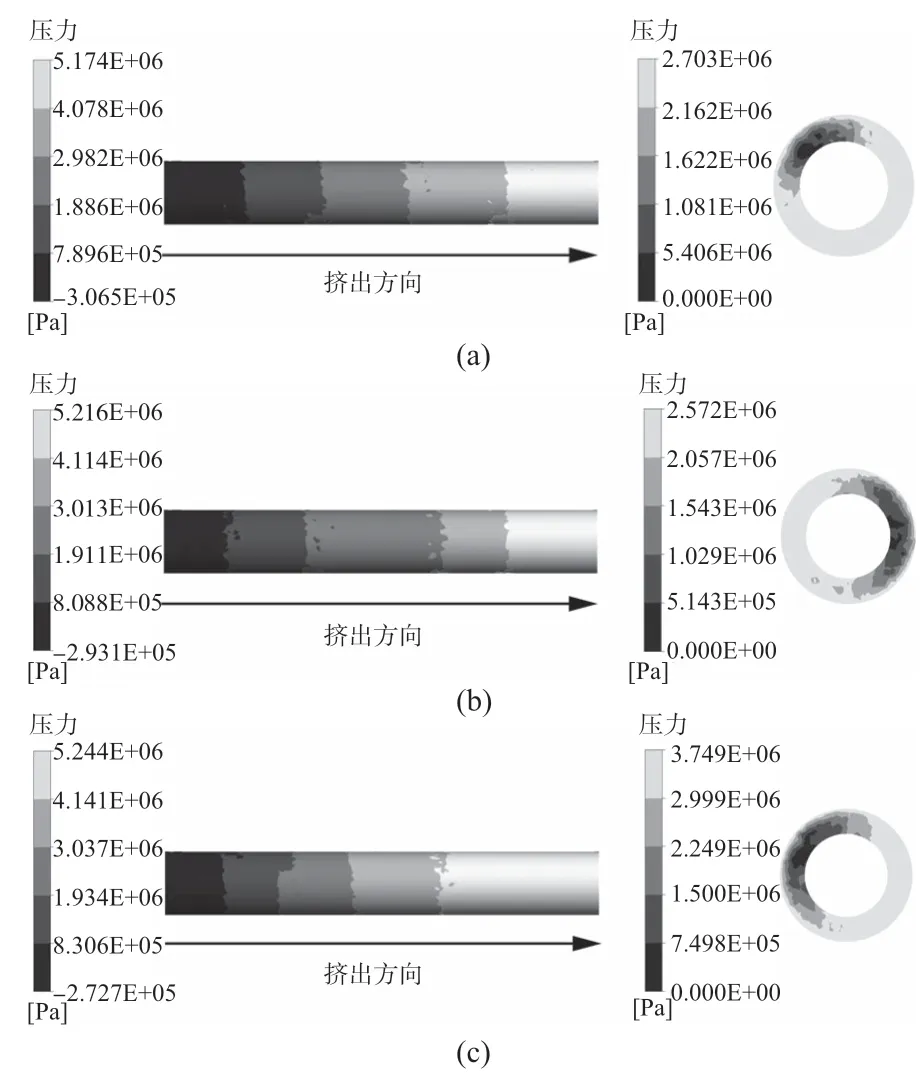

在螺杆挤出过程中,压力是不可忽略的一个重要因素,适当的压力有利于物料的挤出成型。螺距10 mm等距螺杆、螺距6 mm等距螺杆以及新型变距螺杆压力分布云图和指定截面的压力云图如图6所示。由图6可知,在螺杆的入口处压力最小而出口处的压力最大,螺杆从进口到挤出过程中,压力呈阶梯性分布。这是因为物料在向前运动过程中,在外部热源和螺杆剪切热的共同作用下,逐步软化,最终成为熔融粘流状态。仿真结果与实际的打印状况相符。

图6 螺杆压力分布云图

由两种等距螺杆的压力分布云图可以看出,物料熔融过程中的最大压力值在一定范围内与螺杆的螺距变化呈负相关,即螺距减小整体的最大压力增加。相较于螺距10 mm和6 mm等距螺杆能达到的最大压力5.174×106Pa和5.216×106Pa来说,新型变距螺杆在物料的挤出过程中所形成的压力最大达到了5.244×106Pa,与螺距10 mm等距螺杆相比提升了1.4%。此外,从指定位置的截面图上也可以看出,在相同的位置变距螺杆的建压能力较强。熔融物料的变形与流动和压力直接相关,出口处较大的压力能够增加螺杆对物料所做的功,降低未熔物料颗粒的比例,提高料筒内物料的密度及其均匀程度,进而提高打印机的出丝效率。

b.流体速度分布。

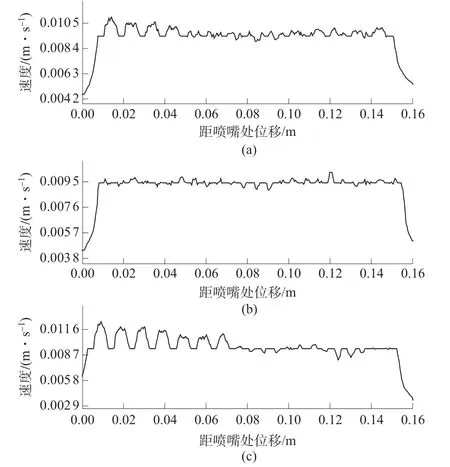

螺杆的挤出速度与打印产品的成型精度有很大的关系,如果出现较大的速度波动,可能会产生打印失败的结果。三种螺距的螺杆距离喷嘴出口处不同位置处流体的速度如图7所示。由图7可知,流体的速度在入口和出口处呈现急剧变化的趋势、在内部流道内呈现上下波动的趋势,但波动范围很小。其原因在于螺杆挤出机料筒内的物料在刚进入流道时螺杆的旋转直接推动物料运动使物料的速度急剧增加,之后随着物料被挤压熔融不可避免地会出现回流现象,所以其流速在一定范围内波动直至从喷嘴处被挤出。

图7 不同螺距螺杆流体速度折线图

通过两种等距螺杆的流体速度折线图对比可得,螺距增加会使得流体的流速也呈现增加的趋势但增加量并不多。螺距的增加会使得螺杆的螺槽扩大进而使物料在流道内运动的空间范围变大,因此流体的速度会有一定的增加。在边界条件一致的情况下新型变距螺杆流体的最大运动速度比两种等距螺杆所能达到的最大速度要高,这说明螺杆螺距的改变可以在一定范围内提高熔融物料在流道内的运动速度,这对3D打印机打印速度的提高有一定的帮助。

c.流体剪切速率分布。

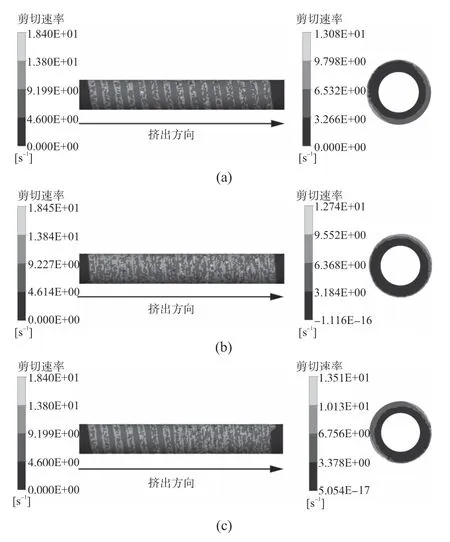

剪切速率的大小能够反应螺杆挤出机流场对聚合物作用力的大小。新型变距螺杆和螺距10 mm等距螺杆以及螺距6 mm等距螺杆的剪切速率分布云图如图8所示。由图8可知,三种螺杆所形成的剪切速率场中螺棱处的剪切速率明显高于螺槽,说明物料挤出过程中最大的剪切速率往往发生在螺棱与内壁面之间,螺槽内的剪切作用相对较小,因此剪切速率也较低。而整体的剪切速率分布出现入口和出口处较小、中间部分较大的现象,这说明熔融的热塑性物料在剪切应力作用下会呈现黏弹性行为,发生连续性的变形,而一旦应力消失,部分已经变形的塑性物料将会恢复原形。这与现实的情况是相符的,从而反映出剪切速率的分布较为合理。

图8 螺杆剪切速率分布云图

从两种等距螺杆仿真形成的剪切速率场可以看出,整体的剪切速率与螺距呈现出一种负相关的关系即螺距增加剪切速率减小。从不同螺杆的截面图上可以看出,在相同的位置处变距螺杆所具有的剪切速率最大值较高,因此可以知道螺距的改变能够提高物料在被挤压过程中所受到的剪切作用力,进而改善物料的熔融均化效果。

4 结语

(1)分析研究了螺杆的挤出原理,基于螺杆的工作场景,确定了FDM 3D打印机用螺杆加工时应选择的材料,根据经验设计了新型变距螺杆,绘制了新型变距螺杆以及打印机喷头的整体结构示意图。

(2)以高分子材料PLA作为流体介质,对所设计的螺杆进行了仿真模拟,分析了在物料挤出过程中新型变距螺杆的压力分布、剪切速率分布以及距离喷嘴出口处不同位置的速度分布情况,仿真结果符合桌面3D打印机工作时的场景,说明了螺杆设计的合理性。

(3)通过对比不同螺距螺杆所形成的仿真模拟结果,得到压力场和剪切速率场在一定范围内与螺距变化的基本关系;相较于另外两种等距螺杆,新型变距螺杆的整体最大压力为5.244×106Pa,在接近螺杆的出口处能达到的最大速度较高,说明螺杆螺距的变化有利于物料的挤压熔融,可以在一定程度上改善物料挤出不均匀现象。