浅谈非涂装不锈钢车体侧墙焊点外观

2022-05-20崔金瑞赵宇豪

崔金瑞 赵宇豪

(北京中车长客二七轨道装备有限公司 北京 102488)

0 引言

不锈钢车体由于其耐腐性高,无须涂装,可使车体轻量化, 检修工作量小,使用寿命长,具有节省能源,降低维修费用和改善作业环境等优点[1]。因此,不锈钢轨道车辆已成为城市轨道交通的首选车辆。电阻点焊以其热量集中,焊接变形小,操作简单易于实现机械化,自动化生产效率高,无填充金属,成本低,劳动环境洁净环保等优点在轨道车辆不锈钢车体生产上得到了广泛的应用[2]。不锈钢车体制造过程中板材焊接主要方式为电阻点焊。

在不锈钢车体侧墙钢结构中,侧墙表面焊点的形状和表面质量受到用户的关注,所以在侧墙生产中要注重焊点外观成型的质量。但是在点焊过程中,因生产现场的种种原因,依旧会产生外观不合格的焊点。对此,本文对多种城市轨道交通车辆的不锈钢车体侧墙钢结构实际生产问题进行分析,整理了不锈钢车体侧墙钢结构的焊点外观质量缺陷的解决措施。

1 电阻点焊工艺原理

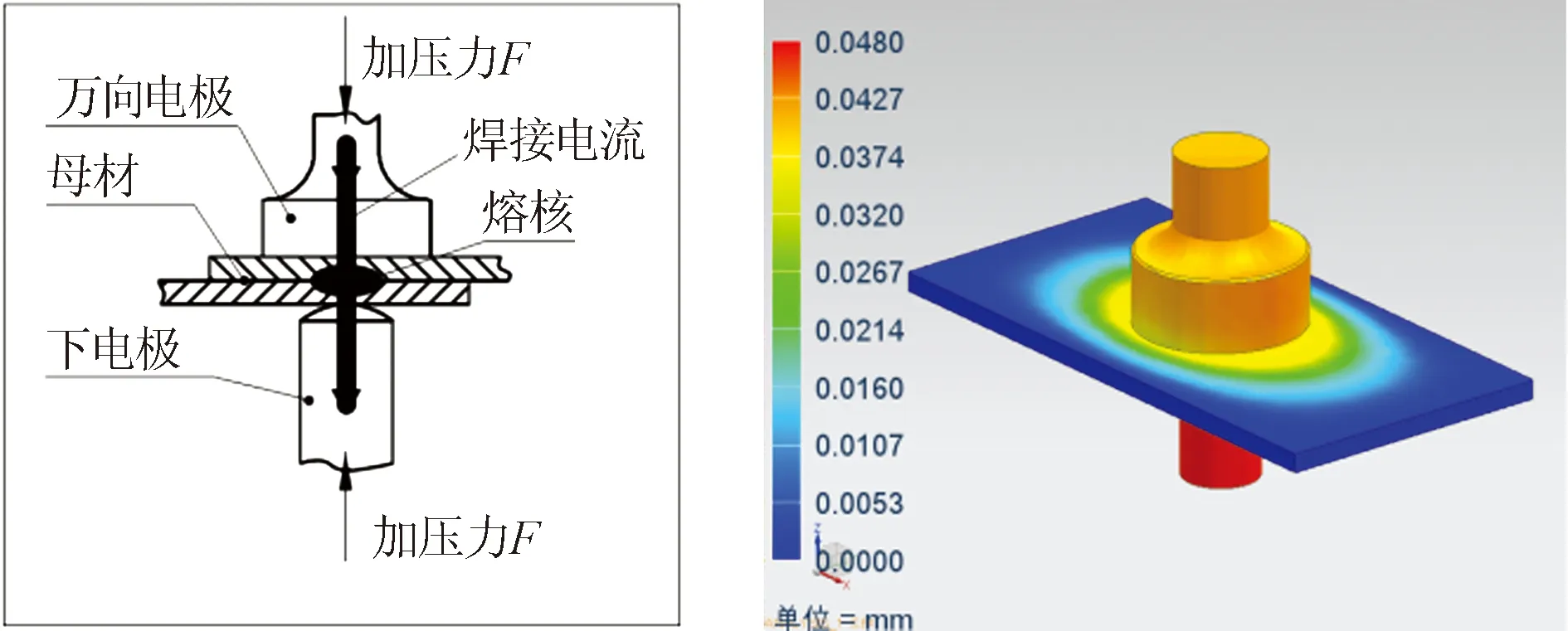

点焊工艺是将板材焊件装配成搭接接头,并压紧在两电极之间,再施加一定的电流,利用电阻热熔化母材金属,经冷却保压后形成焊点的一种焊接方法[3],如图1所示。

图1 点焊工艺示意图2 有限元分析模型

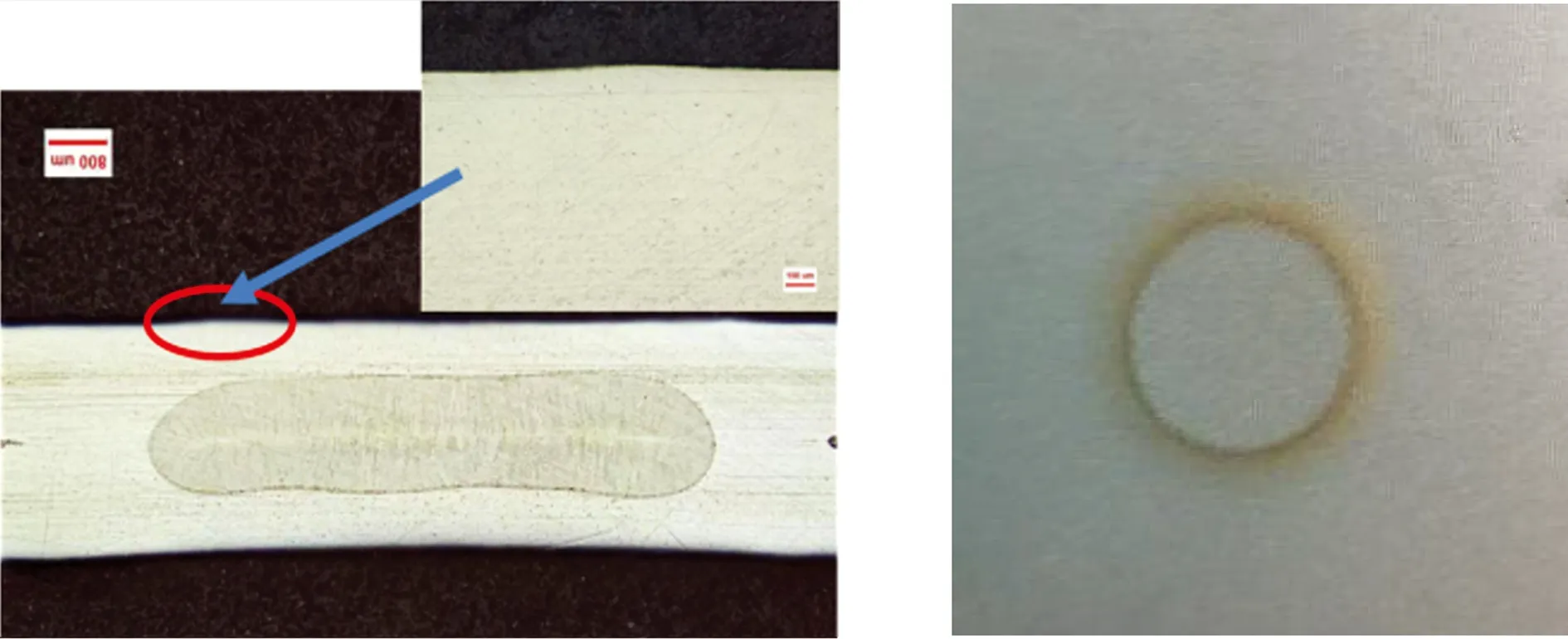

焊点外观形成过程如下:当电极压紧板材焊件,万向电极和下电极向板材焊接区均匀地施加压力。对焊接区通电时,两电极间的母材开始熔化。随着通电时间的增加,熔核逐渐增大,塑形环也随之增大。由于下电极与母材接触面为弧面,万向电极与母材接触面为平面,所以在电极和高温对母材的共同作用下,塑形环冷却后形成环形凸起;因为下电极对母材的接触面积小于万向电极的接触面积,所以下电极对母材下表面的单位压强高于万向电极对母材上表面单位压强,致使母材产生向上的位移变形,图2为点焊有限元分析模型。最终形成为环形凸起高度均匀、环内母材表面微微凸起、下表面凹下的焊点外形(见图3、图4)。

图3 焊点截面图图4 焊点成型

2 焊点外观标准

焊点的外观质量主要指焊点的形状要求和表面要求,焊点形状要求为圆形;焊点表面要求压痕浅,无明显的凸肩和表面鼓起,平滑过渡,没有附着的铜合金与异物,除黑后焊点表面没有明显的黑色和淡黄色。

3 焊点外观缺陷的成因和解决措施

在车体制造过程中,作业环境中的诸多因素,导致焊点产生外观缺陷。焊点缺陷大致分为以下几种:椭圆形、月牙形、D字形、异形、焊点重影、焊点凹痕大、焊点外凸、表面有小凹坑或小凸起、表面有条状划痕、焊点过烧、焊点烧伤。

3.1 椭圆形焊点

外观特征为焊点环形凸起呈椭圆状,焊点环形凸起均匀。在相同焊接参数下,焊点颜色比其他正常焊点稍微深一些(见图5)。

形成原因:主要因为下电极与母材接触面不为圆弧面。当通电加热时,焊接区的母材不是以圆形均匀受力,从而形成椭圆形焊点。

解决措施:对下电极进行修磨,使其达到规定的表面形状。修磨后使用样板检测电极形状并进行试验片试焊,观看试验片形状是否达标。如不达标,再次对电极进行修磨。

图5 椭圆形焊点

3.2 月牙形焊点

外观特征为焊点的环形凸起呈月牙状。未除黑前的环形凸起颜色一边深一边浅(见图6)。

图6 月牙形焊点

形成原因:电极对焊接区母材的夹持压力呈不均匀状态。

解决措施:查看电极是否垂直焊接区母材,调整焊钳倾斜角度;确保上下电极对中;修磨下电极表面弧形,并保证表面弧形关于电极的轴线对称。

3.3 D形焊点

外观特征为焊点环形凸起,由一段直线和一条圆弧组成,环形凸起像大写英文字母D。直线边的颜色略比圆弧边深一些,如图7所示。

图7 D形焊点

形成原因:在点焊时电极一部分在母材外边缘位置,搭接量太小。

解决措施:调整电极位置或搭接尺寸,使电极在规定的点焊位置(焊点中心距母材边不小于10 mm)。

3.4 异形焊点

特征为焊点环形凸起形状无规则,没有固定的形状,如图8所示。

图8 异形焊点

形成原因:形成原因比较复杂,多为多种焊点形状缺陷结合体。主要原因有上电极表面经过焊接磨损变成不确定曲面;焊接母材较厚且表面不平,通电加热后上电极无法对焊接区焊点外形形成有效影响;点焊位置点焊前已有熔核。

解决措施:对上电极平面进行修磨,去除上电极的弧形表面;改善母材表面平度,修改焊接参数;使新焊点的点焊位置与原焊点的点焊位置中心相同或者避开原焊点的点焊位置。

3.5 焊点重影

特征为焊点的环形凸起均匀,环形凸起内有一个或多个月牙形凸起,好似多个焊点重影(见图9)。

图9 焊点重影

形成原因:多出现在侧弧工序。由于铜台点焊工作中,编程点长期在相同位置,造成铜台局部凹陷且下一工件焊接时,点焊位置与凹陷位置没有完全错开。

解决措施:定期对铜台进行打磨;编程时对工件坐标系进行偏移,避免长期在铜台同一位置焊接。

3.6 焊点外露点凹痕过大

形成原因:(1)点焊产生飞溅,造成焊接区的熔核母材减少,冷却后形成凹痕。造成焊接飞溅的因素有:导电密封胶过多,待焊接区母材间有污染物或者间隙大、电极位置超出母材边缘、焊接参数不合理。(2)万向电极表面经过磨损或打磨变为球面。

解决措施:(1)减少施胶量,及时擦除板材脏污,提高料件装配质量,改善电极位置,适当延长预压时间和预热时间,增加电极焊接压力。(2)修磨万向电极,保证万向电极表面为平面。

3.7 焊点外凸

焊点外凸主要出现在分块侧墙侧弧工序。

形成原因:(1)墙板或骨架的弧形与铜台弧形不匹配,造成墙板与铜台或墙板与骨架之间有间隙,在焊接过程中电极压力使焊点及周围母材压向铜台,造成焊点外凸。(2)设备编程点焊,长期在一个位置焊接导致铜台局部凹陷。

解决措施:(1)对墙板和分块侧墙骨架的弧形进行调修,做到与铜台弧形匹配,减小点焊母材到铜台的间隙;排除中墙板搭接处与铜台凹槽的干涉。(2)定期对铜台进行打磨。

3.8 焊点表面有小凹坑或凸起

焊点表面凹凸坑的状态如图10所示。

图10 焊点表面凹凸坑

形成原因:待焊接区有颗粒状的铁削、弧焊飞溅、等离子飞溅等异物,在焊接时没有及时进行擦脏和清除,使异物粘连或磕伤电极,导致在焊接中电极表面产生凹坑或凸起。

解决措施:用砂纸对万向电极表面进行修磨。去除电极上的粘连物和凹坑。打磨过程中施力要均匀,避免万向电极表面修磨成弧形。并对焊接区进行擦脏,去除表面异物。电极修磨后对电极表面打磨遗留的铜粉进行擦除,以防止焊点表面出现粘铜现象。

3.9 焊点表面有条状划痕

焊点表面条状划痕如图11所示。

图11 表面条状划痕

形成原因:在修磨电极时,修磨砂纸目数选择较大或者最后没有用细砂纸打磨造成电极表面粗糙度过低;在焊钳移动的过程中,料件造成万向电极表面划伤。

解决措施:用粗砂纸或者锉刀修磨电极后,选择细砂纸对电极进行再次修磨。提高电极表面粗糙度,去除电极表面条状划痕。

3.10 焊点过烧

形成原因:过烧现象主要是由于焊接时间太长、焊后冷却时间过短造成的。过高的温度导致在焊钳电极与外墙板接触位置发生氧化反应,形成一层黑色或淡黄色的氧化皮[4]。

解决措施:(1)检查点焊设备的冷却水是否循环通畅,冷却水出口温度是否正常,焊钳内部水管是否做切口处理;(2)对点焊设备焊接参数进行优化,减小电流或缩短焊接时间;采用多次脉冲焊接,增加焊后冷却时间。

3.11 焊点烧伤

图12所示为焊点严重烧伤的状态。

图12 严重烧伤

形成原因:焊件或电极表面清理不净,或电极表面经过多次焊接,产生了氧化膜或粘连异物,使电极与工件接触位置的电流密度高而集中,造成局部熔化的烧伤[4]。

解决措施:焊接工作前擦拭焊接区域,去除母材和电极表面油污铁锈等污物;电极头经过焊接一定的焊点后进行打磨,去除电极表面氧化膜和异物。

4 结束语

通过对不锈钢侧墙钢结构常见焊点外观质量缺陷的分析整理,提供了与焊点外观质量缺陷相对应的解决措施,可以在增强操作人员专业素质的同时,避免发生相似的外观质量问题,降低了焊点外观的缺陷率,提高不锈钢车体侧墙钢结构商品化质量,对不锈钢车体侧墙钢结构生产具有一定的参考价值。