高速动车组用接地装置碳刷支架研制

2022-05-20金思勤

朱 飞 金思勤 赵 慧 高 扬 张 波

(1.中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011;2.常州中车柴油机零部件有限公司 江苏 常州 213100)

0 概述

动车组接地装置作为转向架上的重要部件,一端通过接地线缆收集车体漏电流及工作电流接地回流,另一端通过碳刷轴周(齿轮箱)或轴端(轴箱轴承)连接将回路电流传导至轮轨形成接地回路闭环。碳刷支架作为回流电路及机械支撑系统中的重要部件,其性能的优劣直接影响接地装置的工作质量乃至动车组行车安全。

目前国内对动车组接地装置碳刷支架的研究较少,技术上基本处于空白状态。现车运行的CRH2、CRH3及CR400型动车组上的碳刷支架绝大部分来源于东洋电机、采埃孚等国外公司,采购周期长且价格高昂,严重制约了我国动车组技术的发展。

为打破垄断,突破“卡脖子”技术,适应中国高速铁路行业关键部件自主化发展的需要,本项目重点针对高速动车组用接地装置碳刷支架的制造技术开展研究,研究了适用于时速250 km及以上接地刷架的毛坯制备、机加工、表面改性处理工艺。通过深入的制造技术研究,开发出可以完全替代进口产品的国产化碳刷支架,既实现了降本增效,又填补了国内在这一领域的技术空白,具有深远的经济效益和社会效益。

1 碳刷支架结构及工作原理

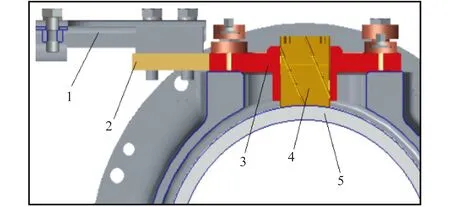

本项目研制的碳刷支架由导电回流本体和表面绝缘覆层组成,支架的两端分别与接地线缆和碳刷连接。电流通过车体/牵引电机—接地线缆—碳刷支架—碳刷—集流装置—车轴—轮对—轨道—大地,形成完整的回路。碳刷支架连接示意图如图1所示。

1—接地线缆;2—碳刷支架;3—绝缘覆层;4—碳刷;5—集流装置。图1 恒力弹簧模型

碳刷支架通过导通接地回路,大幅降低轴箱轴承及齿轮箱轴承点蚀风险[1],提高车辆的可靠性。此外,碳刷支架还起到固定碳刷、支撑接地装置等作用。因此,对碳刷支架的导电、导热及机械性能均提出了较高的要求。

2 碳刷支架样品研制

2.1 碳刷支架回路电流计算

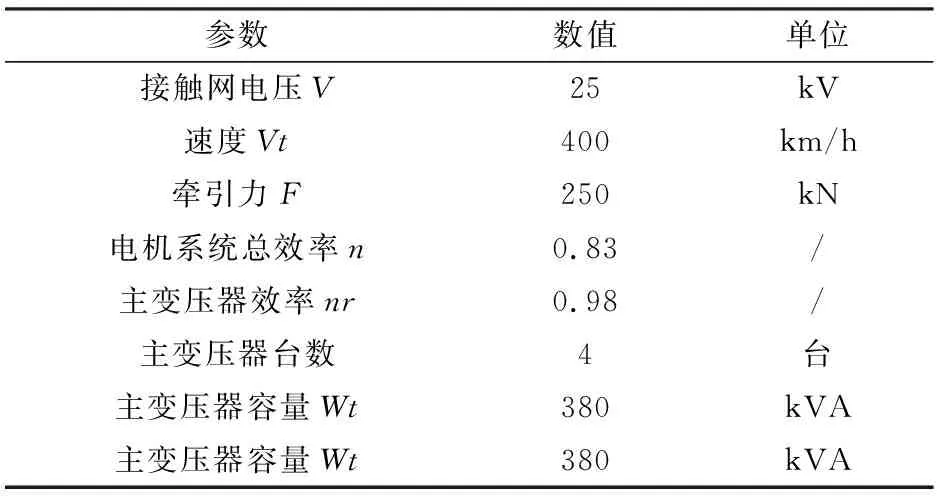

回路电流主要来自于工作电路电流和接地漏电流。工作电路电流可以根据车辆电气参数进行计算,漏电流一般通过线路实测的方式获取。假定某型动车组采用“4动4拖8编组”配置,设定电气参数如表1所示。

表1 假定电气参数

牵引、再生时按如下公式计算工作电路电流:

在给定的极限工况下,计算系数C1、C2分别为5.167、0.258。由此获得牵引和再生时通过每条轮轴的工作回流为:I1=86.81 A;I2=82.69 A。

对某型动车组电气系统漏电流进行跟踪实测,正常运行环境下通过每条轮轴的漏电流不超过20 A。由此,在正常工作条件下,通过碳刷支架的回路总电流在105 A左右。但在极端雷暴环境下运行时,接触网承受的瞬时通过电流可能达到10 000 A甚至更大,经测算此时碳刷支架承受的最大瞬时通过电流可能高达730 A。

2.2 原材料的选择

碳刷支架作为接地回路的一部分,在回路电流及齿轮箱热辐射效应下碳刷安装座尺寸会发生膨胀,当动车组在低温环境中运用时该部位尺寸也会发生收缩。验证表明:当碳刷与安装座间隙增大到一定范围时,会加剧碳刷本体的振动效应,容易引起碳刷接触不良产生打火冲击等现象;当该间隙减少时又会引起碳刷卡滞滑动不良,进而可能引发接地不良、轴承点蚀等次生灾害。

为最大化降低碳刷支架的膨胀效应,应优先选用与匹配碳刷膨胀系数相接近的材质。此外,根据国内外同类型产品综合对比及实地测验,选定碳刷安装座与碳刷的组装间隙0.05~0.10 mm。

根据运用工况分析,碳刷支架应选用导电导热优良的材质。此外由于碳刷支架还受到安装预紧力的直接作用,并承受通过轮轨传递的振动与冲击载荷,对其机械性能也提出了较高的要求。综合考量各项因素,碳刷支架采用铜锡合金铸造而成(其中Cu的质量分数要求不低于88%,Sn的质量分数要求不低于8%),此外为提高铸件的致密性和耐磨性并节省锡用量,加入适量的锌、铅等元素[2]。铸件性能要求抗拉强度不小于350 MPa,本体硬度不小于140HB,机加工后要求碳刷安装座、线缆接触端子等关键部位无缺陷。

2.3 铸造工艺研究

碳刷支架采用铜合金铸造主要存在以下难点:

(1)缩松控制难度较大:Cu结晶温度约为1 080 ℃,Sn的结晶温度约为230 ℃,Pb的结晶温度约为330 ℃,各合金元素结晶温度范围大。在凝固过程,先凝固的成分容易形成枝状晶,导致合金液补缩困难,容易产生缩松和偏析。

(2)铸件壁厚变化大:铸件主体部分壁厚约10 mm,碳刷安装座部位壁厚超过30 mm,壁厚差较大,薄壁部位与厚壁部位的结晶速率差异明显,容易使缺陷向壁厚部位聚集。

(3)部分合金元素吸气效应明显,易形成夹杂物,造成合金力学性能降低。

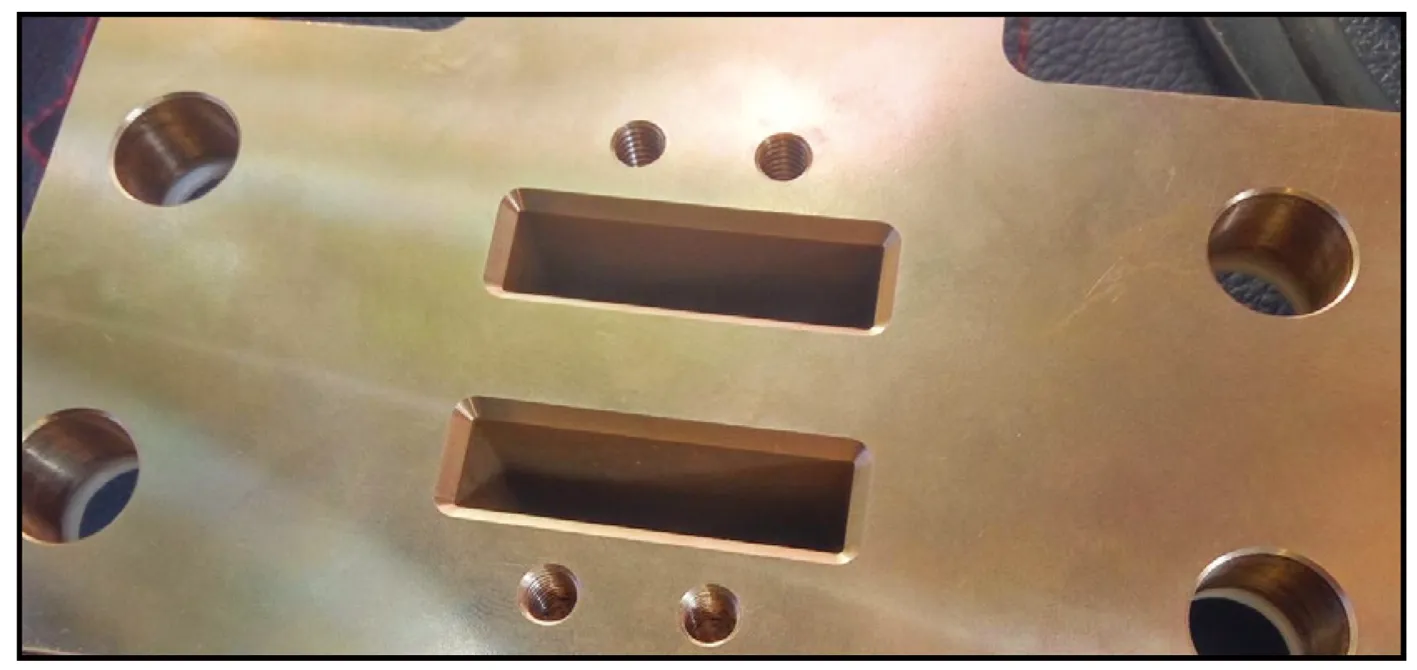

针对以上铸造难点,选用砂型铸造工艺,根据验证,发现在铸液中加入微量的某稀土元素可以显著改善铸件的偏析和吸气特性。铸造工艺改进后,铸件机加工后成品率、表面状态质量、微观组织等均有显著提升(见图2、图3)。

图2 改进前机加工表面状态

图3 改进后机加工表面状态

2.4 机加工及表面改性工艺研究

碳刷支架毛坯铸造完成后,通过铣削加工进行粗加工,去除主要加工余量及铸件表面缺陷。为改善工件的强度和硬度,对粗加工表面采用旋压的方法进行二次加工,通过刀具的钝圆刃和后刀面的挤压摩擦使金属材料的晶粒再次纤维化并加工硬化。

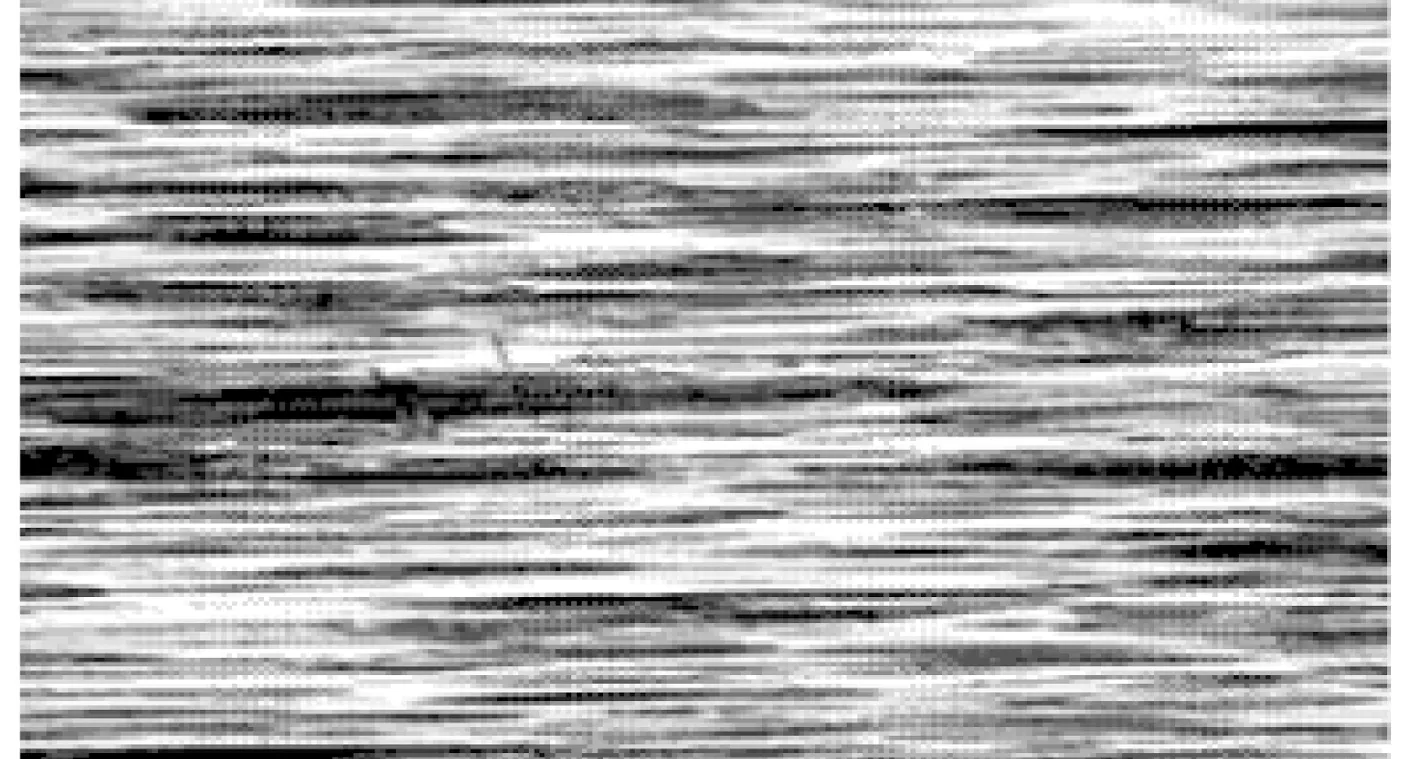

针对碳刷安装座部位,由于此处是碳刷支架与碳刷匹配安装部位,对安装座的尺寸精度及形位公差要求极高。此外碳刷滑移运用时在该部位与支架表面可能微动摩擦,为保证在整个服役周期内碳刷安装座尺寸保持稳定,该部位要求具备优良的抗磨性能。采用微粒光整加工方法,固定接触压力持续对碳刷安装座表面进行微量刻划,以达到表面改性的效果。

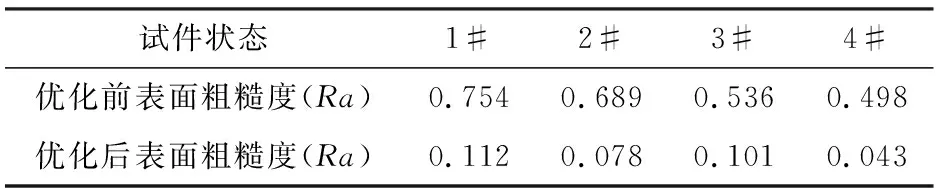

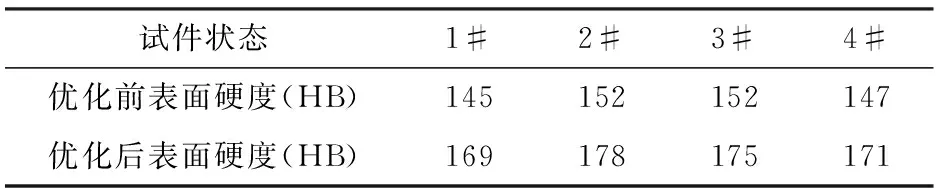

经工艺验证,改性处理后,碳刷安装座表面纹理状态与改进前的对比如图4、图5所示,表面粗糙度(见表2)及表面硬度(见表3)均有明显改善。

图4 改进前机加工表面状态

图5 改进后机加工表面状态

表2 改进前机加工表面粗糙度对比 /um

表3 改进前机加工表面硬度对比

3 结论

本文介绍了一种高速动车组用接地装置碳刷支架的研制过程。在充分考虑碳刷支架运用环境的基础上,分别从不同工况电流理论计算、原材料选取、铸造工艺研究、机加工及表面改性技术研究方面进行了探讨。研制的碳刷支架铸件质量良好,缩松等缺陷得到有效控制,碳刷安装座等关键部位通过表面改性处理后性能得到进一步优化。样件试制完成后开展了单体性能测试,并分别随接地装置及齿轮箱整体开展了电气性能测试、持续通电摩擦磨损性能测试、极端环境温度下耐候性测试等多项验证。产品研制完成后先后在CR400BF、CR300BF、CR300AF、CR400AF等复兴号动车组上批量装用近万套,广泛服务于中国铁路高寒、多风沙、湿热、长大隧道等多种复杂工况,未出现因自身性能引起的运用故障;截至目前最大安全服役里程已超过240万km,服役后拆解检查各项性能指标仍表现良好。