钛合金离心式整体叶轮加工工艺研究

2022-05-20初永春王心昊

初永春 王心昊

(中车大连机车研究所有限公司 辽宁 大连 116021)

0 前言

随着柴油机性能的不断提升和排放法规的要求愈发严格,内燃机车及船机用柴油机对增压器压比和效率的需求也在不断提高。如中车大连机车研究所有限公司某型增压器压气机标定工况压比已经达到6.5,最大工作压比超过7.0以上,而增压器的性能主要取决于其核心部件离心式压气机叶轮(见图1),新型增压器普遍使用空间曲面造型的整体式叶轮,由于其复杂的曲面结构,极高的精度要求,使得叶轮叶片成为最典型的难加工结构件,叶轮加工也素有“机械加工的巅峰竞技场”之说,可见其在机加工技术上的典型代表作用,而叶轮直径超过了350 mm,当增压器转速达到30 000 r/min时,叶轮最外缘线速度已经超过1.5倍音速,而此处压缩空气的温度也在250 ℃以上,这对离心式压气机叶轮的材料性能提出了巨大的要求,常用的铝合金叶轮材料性能已经限制了增压器的性能提升要求,目前,新一代高性能增压器已逐渐使用钛合金取代铝合金制作压气机叶轮,以满足愈发严酷的性能指标要求。钛合金具有质量轻、强度高、耐腐蚀性好等优点,同时也因为材料的特殊性,加工难度也非常高。本文通过生产加工实践积累,编制了钛合金离心式整体叶轮加工工艺,分析生产加工细节中的刀具选择、切削加工方式及参数应用等,解决生产加工中出现的问题,以使生产工艺更精准,加工效率和稳定性更高。

图1 离心式压气机叶轮

1 钛合金材料加工特性

钛合金材料在加工时切削力只略高于同等硬度的钢材,但是加工钛合金的物理现象要比加工钢材复杂很多,因而钛合金材料加工难度数倍增加,其主要原因是大多数钛合金材料的热导率都很低,只有钢材的15%左右,铝材的8%左右,因此,在加工钛合金材料的过程中产生的热量不能快速传递到工件或切屑带走,会集聚在刀具的切削区域,产生的温度最高可达到1 000 ℃以上,高温会使刀具刃口迅速磨损、崩裂或生成积屑瘤,加快磨损刀刃,刀具磨损后会使切削区域产生更加多的热量,进一步缩短了刀具的使用寿命。加工过程中产生的高温也会破坏钛合金叶轮的表面质量,出现加工硬化现象。

2 钛合金叶轮毛坯

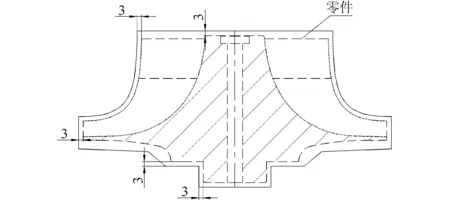

因钛合金材料价格较高,加工时刀具损耗大,编制加工工艺时,在保证加工质量的同时要尽可能减少叶轮锻造毛坯加工余量,从而降低成本,提高加工效率,通过实际加工验证,其毛坯加工余量单边预留3 mm,可保证加工的同时最大减少毛坯重量,视为最佳余量,如图2所示。

图2 钛合金叶轮毛坯

3 粗车加工工序

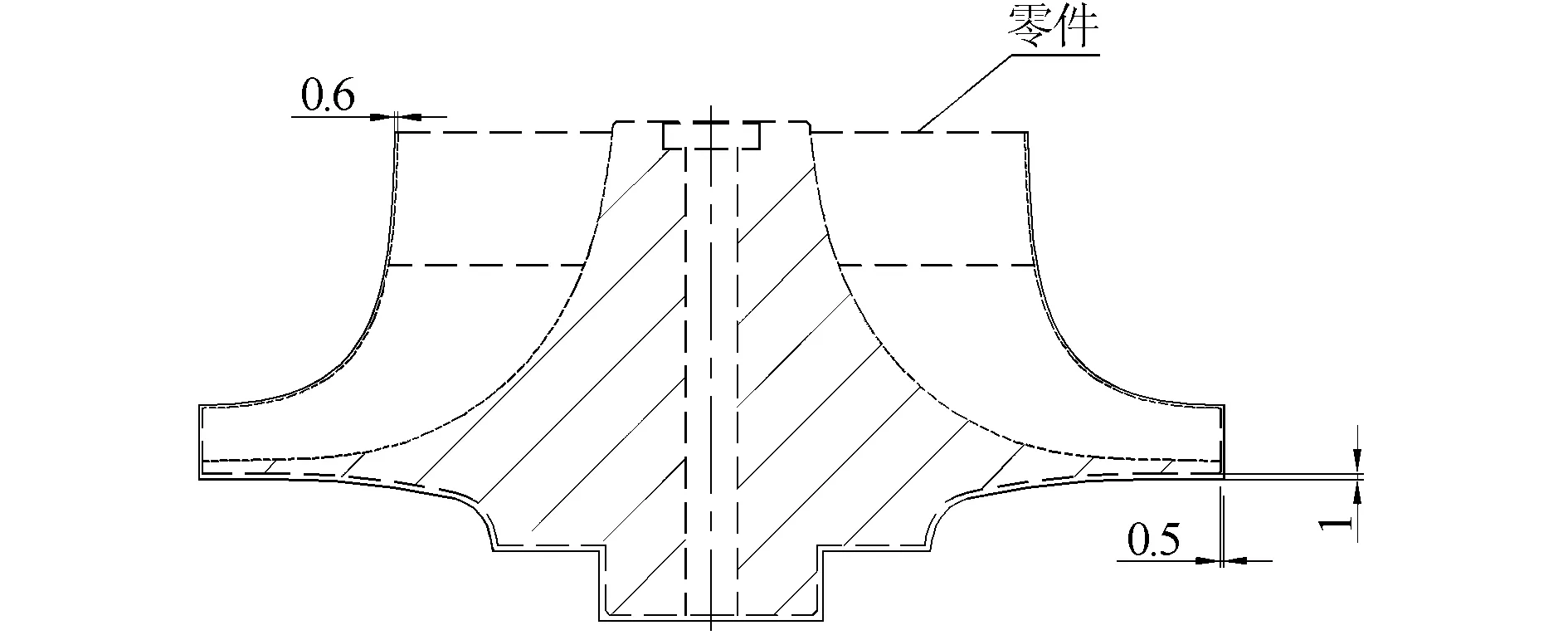

首先通过数控车床工序粗加工整体叶轮、叶轮外子午线、叶背型线及叶背定位部位,保证其同轴度误差小于0.05 mm,因叶轮铣削加工工序,材料去除量达到70%以上,大量的材料去除,会出现应力集中释放,造成叶轮加工后叶片变形量增大,通过多次验证,车削粗加工工序最佳余量参数如下:叶轮的外子午线位置余量为0.6 mm,叶轮外轮廓位置余量为0.5 mm,叶背型线位置余量为1 mm(见图3)。

图3 叶轮粗车加工余量

4 钛合金叶轮叶片铣削工序

4.1 铣削工序加工机床选择

整体离心式叶轮为典型的五轴联动加工部件,其加工机床必须具备五轴联动功能,并具有良好的五轴联动加工稳定性,钛合金材料加工中刀具线速度一般较低,为提高加工效率,经常选用相对加大直径的刀具,机床应具备良好的刚性,综合上述需求,并结合公司的设备状况,机床选用DMU 80P卧式五轴加工中心,如图4所示。

图4 DMU 80P卧式五轴加工中心

4.2 铣削工序加工刀具选择

在了解钛合金材料加工特性的基础上,结合以往加工经验,在钛合金叶轮加工的刀具选择方面,首先应解决加工中刀具切削部位的散热问题,应选择正切削角的几何形状刀具,保持刀片刃口的锋利,钝的刀具是热量增加和磨损的主要原因,容易导致刀具快速失效,保持刀片刃口锋利可有效减少切削力产生,从而降低切削热和叶轮叶片的变形;选择大的刀尖圆弧半径或倒角的刀具,尽可能让更多的刀刃进行切削,可以减少每一个点的切削力和热量,以防止刀具刃口的局部破损。还应选用有涂层的刀具,以增加刀具耐磨度,并可降低刀具积屑瘤产生,如机床等相应条件具备,可选用内冷刀具,采用高压大流量切削液,直接作用于切削区域,可有效降低刀具切削高温情况,减少因温度过高而导致的叶轮叶片表面变型和刀具磨损,经加工验证最终选用16 mm直刃球头涂层铣刀以及8 mm球头锥度4°涂层铣刀(见图5)完成加工。

图5 8 mm球头锥度4°涂层铣刀

4.3 程序及参数

离心式整体叶轮是典型的五轴联动机床的加工部件,其加工程序复杂,必须借助CAM软件进行编程,而主流的CAM编程软件都针对整体叶轮加工,独立设置了专用加工模块,以降低编程难度。现采用CAM软件的叶轮加工模块完成叶轮铣叶型程序编程加工。

叶轮叶片精加工程序采用锥度球头涂层铣刀,刀轴选择绕叶片方式,加工余量为-0.02 mm,切深0.25 mm,转速为刀具线速度Vc=60 m/min,进给速度为fz=0.15 mm,安全侧倾角设为0.1°~0.3°,为最佳切削参数。

5 精车加工叶轮外子午线及叶背型线

在叶轮铣削加工后,用数控车床精车加工叶轮子午线、叶背工序,装夹采用卡盘和涨胎工装,保证两端同轴度误差在0.02 mm以内,因叶轮叶片已加工完成,其叶轮子午线精车加工工序已成为间断切削,其钛合金材料间断切削对刀具损耗增加,同时因叶轮叶片较薄,间断切削也容易造成叶片冲击变形,经加工验证,叶片长度在40 mm以内,叶片厚度在2 mm以上,根据叶轮的旋转方向,采用与叶轮叶片旋转角相同的方向选择加工旋转方向,降低叶片冲击变形,如果叶片长度超过40 mm或叶片厚度低于2 mm,需要在叶轮的叶片中间位置,增加填充工业橡皮泥支撑降低间断切削变形。

6 结束语

通过加工实践,对钛合金离心式整体叶轮加工工艺进行了分析和总结,解决了新型钛合金材料叶轮生产加工中出现的问题,现已生产多种型号钛合金叶轮,通过新钛合金叶轮生产工艺,生产更精准,加工效率和稳定性更高。□