试验桩施工工艺及成孔质量检测研究

——以北京城市副中心站综合交通枢纽工程为例

2022-05-20施松华

施松华

(北京城建华夏基础建设工程有限公司,北京 101111)

1 引言

在道路交通工程中,进行桩基试验的主要目的在于检测成孔桩径、垂直度、孔壁稳定性以及相应沉淤厚度,并与地质资料进行仔细核对,以此保障工艺应用效果。同时,通过试验桩施工还能对实际施工流程、施工工艺以及设备选择等进行调整,并根据相应试验过程以及成孔质量明确成孔工艺、护壁泥浆浓度以及后注浆参数等,以此实现对相应施工工艺、流程等的优化,确保实际施工质量效果。

2 工程概况

北京城市副中心站综合交通枢纽工程位于北京市通州区潞城镇杨坨村副中心0101街区。试验段桩基位于场区的东南角,在二期基坑内进行,且不影响后期实体工程施工。工程设计标高±0.00相当于绝对标高22.533 m,场地地表绝对高程为20.95 m,桩顶标高为16 m,空钻深度为4.95 m。混凝土等级,地面以上部分采用C60,地面以下采用C40,桩身混凝土保护层厚度为50 mm。主筋连接采用直螺纹机械连接,钢筋笼连接采用双螺套连接。

3 试验桩施工及成孔质量检测分析

3.1 钢筋笼施工

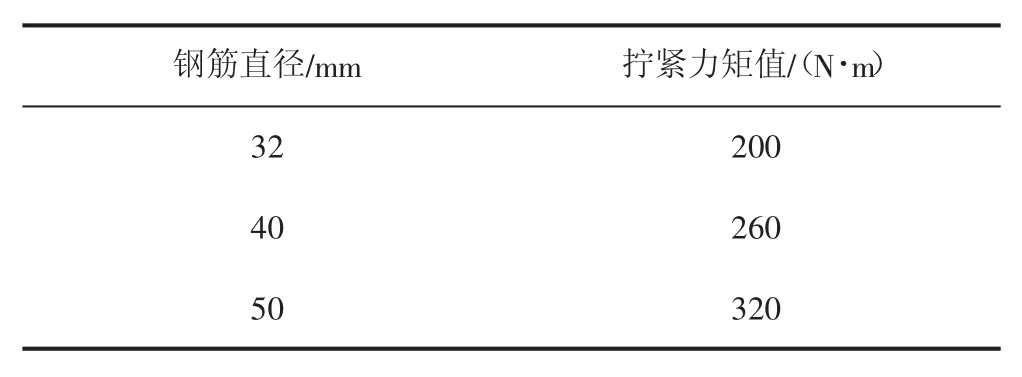

结合案例工程实际情况,在进行钢筋加工的过程中,为保障工程顺利推进,减少对周围环境的影响,将钢筋加工区域设置在试桩区的东北角,远离居民区,实际钢筋加工区占地1300 m2。钢筋加工环节主要包括钢筋清理、切断、箍筋弯曲成型以及码放4个环节。在钢筋连接施工过程中,应保障丝头和连接套丝扣干净、无损,其中,直螺纹接头拧紧力矩值见表1。然后进行主筋安装、箍筋安装、注浆管安装以及吊点施工。在主筋的安装过程中,应计算好主筋间距,并做好标记工作;在箍筋的安装过程中,应控制好不同规格钢筋笼的加密区间距;在注浆管的安装过程中,应确保注浆管布置均匀,保障其顶部高于地面约300 mm,并且管口封闭良好;在吊点的施工过程中,应严格控制焊接质量,并结合工件情况合理设置吊点[1]。试验段总钢筋用量为456.014 t,共计有效用时298 h,平均每小时加工钢筋量为1.53 t。根据不同型号桩进行分析可知,没根钢筋笼钢筋体量越大,大直径钢筋占比越大,钢筋笼加工工效越高。

表1 直螺纹接头拧紧力矩值

3.2 旋挖钻成孔施工

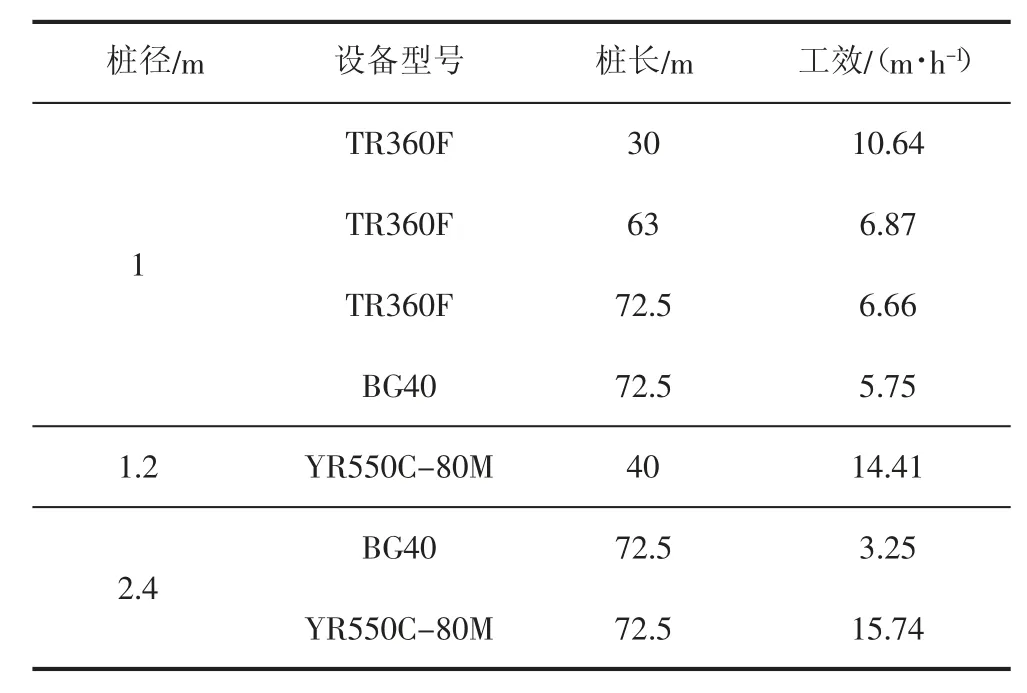

此次试验桩成孔采用的是泥浆护壁工艺,旋挖钻进成孔。整个旋挖钻成孔施工主要包括桩位测放、埋设护筒、钻机就位以及钻进成孔4个步骤。案例工程采用了泥浆护壁成孔方式,在孔口位置设置护筒,护筒埋设高度应至少高于施工地面300 mm,护筒壁厚10 mm,在完成护筒埋设后,需要使用十字桩对其中心位置进行检验,确保偏差在50 mm以内方可进行后续施工。此外,还应保障护筒垂直度偏差小于1/300,以此确保旋挖钻成孔施工质量[2]。而影响钻进成孔功效的主要因素在于成孔设备的选用,通过对不同钻孔设备成孔效率进行试验分析,得到设备成孔效率情况(见表2)。

表2 不同设备成孔效率情况

3.3 泥浆置换施工

案例工程中使用了卧式叶片搅拌机,进行泥浆制备,每次搅拌时间为8 min,并在拌和好之后,将其放置在储存区域内将其静置24 h以上,使其充分膨化,确保保障后续施工质量效果。在实际钻进成孔的过程中,应确保泥浆灌注及时,并确保泥浆液面高度始终比护筒标顶低约0.5 m,同时,高于地下水位约1 m,以此避免钻进过程中出现塌陷的情况。在钻孔施工完毕之后,还需要从孔底将泥浆导出,并在孔口位置及时补充新鲜的泥浆,在完成泥浆置换施工之后,需要对泥浆进行检测,保障其相关参数符合工程要求之后,方可进行后续施工作业。

实际钻进施工过程中,容易形成泥皮,而且地下水或者雨水等也很可能会混入泥浆中,进而对灌注桩质量造成不良影响,甚至出现坍塌情况,因此,必须加强对泥浆质量的管控,其质量控制要点包括以下方面:

1)加强对泥浆性能的检测,以此确保相关指标均符合国家相关标准的要求,并对其进行采样试验,在确保其质量达标之后,方可进行后续施工。

2)在实际进行钻孔灌注桩施工的过程中,应确保灌注泥浆的高度位于护筒顶面下方0.5 m,地下水位线上方1 m位置,并在灌注过程中做好高度控制工作。

3)在实际灌注施工过程中,应加强对泥浆性能的控制,如黏度、比重、失水率等,一旦发生质量问题,要及时采取有效处理措施。

4)为保障桩基质量,避免出现坍塌现象,应尽量采用大比重泥浆进行施工,并在完成钻孔之后,使用小比重泥浆进行置换,将泥浆比重控制在1.15以下,同时保障孔内泥浆均匀。

3.4 水下混凝土浇筑施工

水下混凝土浇筑施工主要包括导管下放和混凝土浇筑2个主要环节。根据案例工程实际情况,选择直径为25 cm的导管作为混凝土灌注导管,同时确保导管壁厚在3 mm以上。在实际进行灌注前,应对导管进行试拼、试压,并通过水密性试验检验其密封性和水压力。此外,需要注意的是,应加强对导管下设长度的控制,结合灌注桩孔深情况,将导管下端与孔底之间的距离控制在300~500 mm,并确保导管埋深在2~6 m,同时,还要在孔外预留长约500 mm的导管,以便后续灌注施工。

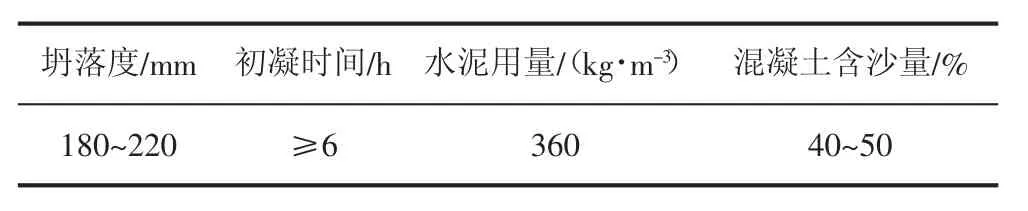

在完成导管设置,确保其满足实际施工要求之后,方可进行混凝土灌注施工。为进一步保障混凝土灌注质量,需要加强对混凝土材料配合比的控制,相较于普通混凝土的配制,用于水下施工的混凝土,和易性应相对更好,因此,为保障施工质量效果,需要试验确定混凝土的配合比,混凝土相关指标要求见表3。在实际进行混凝土灌注施工的过程中,在导管口设置漏斗进行灌注,并保障第一次灌注后能够覆盖导管底口至少1.5 m的高度,将导管埋深控制在2~6 m。最后,还需要加强对最后一次混凝土灌注量的控制,应将超灌高度控制在0.8~1.0 m,并留取相应混凝土试块,以便控制混凝土施工质量。

表3 混凝土相关指标要求

3.5 后注浆施工

后注浆施工是基础柱施工工艺应用过程中的重要环节,在实际施工过程中,需要先做好相应的准备工作,并按照设计水灰比进行水泥浆液的制备,然后再将其储存至指定位置,并将注浆泵与桩身压浆管连接到一起,然后开泵放气,再关闭排气阀试压清水,在确保注浆管道干净通畅之后,进行浆液压注,最后进行桩基质量检测。在钢筋笼下放过程中,应确保钢筋笼对准相应孔位,然后均匀缓慢地下放钢筋笼,防止钢筋笼与孔壁之间发生不良碰撞,当钢筋笼下放到指定位置后,需要核对钢筋笼的高度,确保其与设计标高相同,然后做好固定工作,保障压浆系统安全稳固。

在制浆环节,根据案例工程要求,本次试验采用P·O42.5级普通硅酸盐水泥,其配料误差应控制在±5%以内。同时,应加强对水泥浆液搅拌时间的控制,不同搅拌机由于其性能和搅拌速度不同,因此,搅拌时间也存在一定差异,对于普通设备而言,搅拌时间应在3 min以上,若使用的是高速搅拌机,其搅拌时间应在30 s以上。此外,为保障材料质量,应通过相应试验,合理确定搅拌开始到水泥浆液投入使用之间,通常情况下,浆液保留时间应在4 h以内。

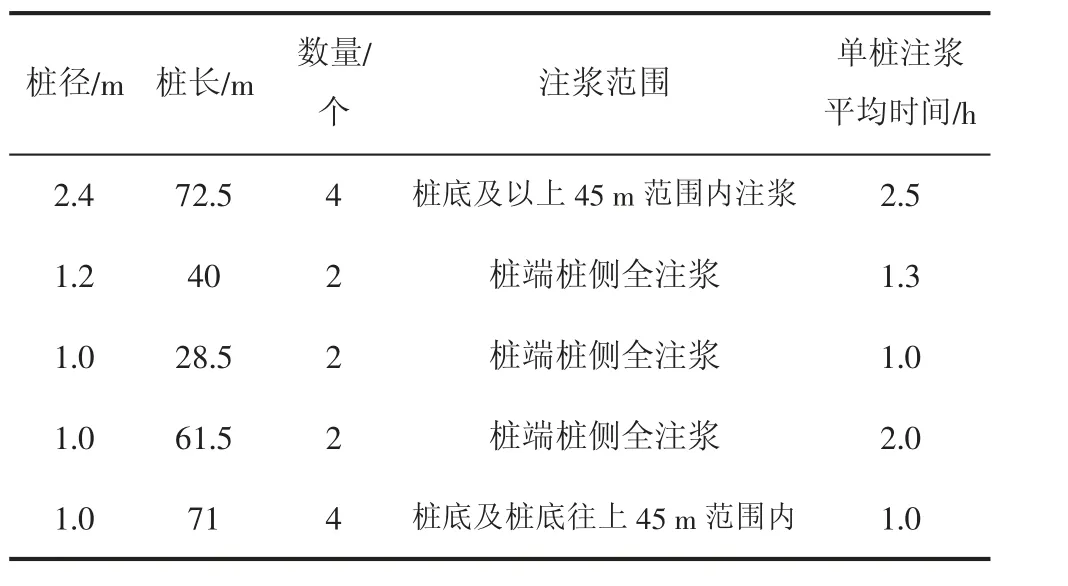

在注浆过程中,应按照先桩侧后桩端,先上方后下方的顺序进行注浆施工,并在成桩2 h之后,进行清水劈裂操作,观察压力表数值,若压力值明显下降,则说明混凝土成功贯通,此时停止注水,并测量注水量。并在成桩7 d后30 d之前,进行水泥浆液注入施工,并对注入流量进行控制。压浆质量检测时,应确保注浆量符合设计标准,或者压浆量不低于设计压浆量的80%且泵压值达到2 MPa[3]。不同桩径的注浆情况见表4。

表4 注浆情况分析

4 结语

旋挖钻孔灌注桩施工本身工艺流程较为复杂,相关技术要求较高,为保障实际施工质量效果,确保该技术作用得到充分发挥,需要进行试验桩施工,并对成孔质量进行检测控制。经过上述研究分析,结合相应施工时间和功效要求,确定了旋挖钻成孔施工工艺,对于桩径为1 m的桩基,选用成孔设备的型号为TR360F;对于桩径为1.2 m地桩基,选用成孔设备的型号为YR550C-80M;对于桩径为2.4 m的桩基,选用成孔设备的型号为BG40。此外,试验桩施工要点环节还包括钢筋笼施工、泥浆置换、水下混凝土浇筑以及后注浆施工等。相信通过试验桩施工,能够实现对施工工艺的进一步优化与调整,有效保障实际成孔质量。