复合片钻头工艺技术在钾盐矿层中的应用

2022-05-19武羽晓邢立亭袁春鸿吕晶

武羽晓邢立亭袁春鸿吕晶

(1.山东省地质矿产勘查开发局八一水文地质工程地质大队,山东 济南 250014;2.山东省地下水环境保护与修复工程技术研究中心,济南 250014;3.济南大学水利与环境学院,山东 济南 250002)

0 引言

钾盐为我国急紧缺资源,进口依赖程度高,国内仅在青海省等局部区域内有分布,大多数是从液态卤水中提取,固态钾盐矿层钻探工程在国内相对其它矿种较少,总体钻探时效偏低。实施“走出去”战略,在境外建立钾盐基地是长远之计。刚果盆地某矿区内蕴藏着丰富的钾盐矿产资源,沉积厚度167.00~635.25 m。中方驻刚果公司获得了刚果盆地某矿区的钾盐矿勘探许可。钾盐水敏性极强,会吸收空气中的水分而溶解,取芯质量要求高(王卫民和仲玉芳,2011)。以前国内实施钾盐矿层钻探以饱和液作为冲洗液,随着孔内温度与压力的变化,饱和液的组分需及时作出调整,实际上勘探现场对饱和液的调整是滞后的,由于钾盐的水敏性特点,经常出现岩芯表面被溶解,甚至溶解到无法采取岩芯的现象,表现为取芯率低,钻探时效低等不足。为提高钾盐矿层钻探取芯质量,提高钾盐矿层钻进时效,对钾盐矿层钻探工艺进行了研究。以油基泥浆为冲洗液,采用金刚石钻头工艺技术,机械钻速为0.32~0.36 m/h,油基泥浆平均实用量为4.99 m3/100 m。研究清楚钾盐物理特性及复合片钻头在软—中硬度岩石剪切破岩机理(李田军,2012;李琴等,2016)。尝试复合片钻头工艺技术,采用复合片钻头工艺技术,机械钻速有了显著提高,达到0.43~0.84 m/h,与金刚石钻头工艺技术相比,平均提高了0.88 倍,油基泥浆平均用量降低为1.50 m3/100 m,降低了3.49 m3/100 m。复合片钻头工艺技术在钾盐矿层钻探中,明显节约时间、节约成本。

1 研究区地质概况

刚果共和国奎卢省某钾盐矿区为本文研究区,西临大西洋东岸,南距刚果共和国黑角市约30 km,黑角市为非洲重要港口城市,海上交通运输条件良好,可通航欧、亚、非、美多个国家和地区,区域位置图见图1。

图1 研究区区域位置简图

区域上主要有古元古界(Pt1)、白垩系(K)、新近系(N)、第四系(Q)地层,勘探区东部分布有古生代早期侵入的岩浆岩,岩性主要为中细粒花岗闪长岩。古元古界出露于东北部,岩性主要为二云片岩、细粒大理岩、滑石片岩、石英岩等,厚度大于200 m。白垩系在研究区广泛分布,分三段,下段陆相沉积,中段盐类沉积,上段海相沉积,与下伏古元古界之间为角度不整合接触,其中,陆相沉积顶板埋深602.00~909.03 m,岩性为砂岩及粉砂岩,厚度不详;盐类沉积顶板埋深260.65~518.85 m,厚度167.00~635.25 m,岩性为石盐岩、光卤石岩、二者呈互层状,局部发育水氯镁石岩、沥青页岩;海相沉积顶板埋深127.95~200.10 m,厚度60.55~148.22 m,岩性为白云质粉砂岩。新近系出露于西部沿海一带,多被第四系覆盖,厚度30.52~99.20 m,岩性多为半固结粉砂岩、粘土质粉砂。第四系区内普遍分布,厚度88.37~145.06 m。白垩系中段是本文钻探研究层。

2 工作部署及钻探方法

2.1 工作部署

本文主要研究钾盐矿层钻探,为了后续岩矿试验的顺利开展,采用了相对大口径Ф97.5 绳索取芯钻探工艺(李飞跃,1991;刘维鹏等,2012;卢予北等,2012;王永全等,2012;王达和何远信,2014;杨相茂等,2014)。本文工艺技术是针对钾盐矿层钻探形成的结论,不涵盖钾盐矿层上覆砂岩及以上地层。

本次研究共实施了7 个钻孔,钻孔编号分别为zk01、zk02、zk03、zk04、zk05、zk06、zk07,首先采用的金刚石钻头工艺技术实施了zk01、zk02 两个钻孔,钻探中摸索调整钻探规程中各参数,钻探时效不理想,一般为0.5 m/ h 左右;研究钾盐物理特性,咨询考察了复合片钻头在软—中硬度地层破岩机理后,然后采用复合片钻头工艺技术,实施了zk03、zk04、zk05、zk06、zk07 五个钻孔,钻探摸索过程实际就是钻探参数调整优化的过程(李金锁等,2015)。钻孔平面布置图(图2)。

图2 钻孔平面布置图

地质资料研究表明(栾元滇等,2012;周兴涛等,2015),硬质石膏层为进入钾盐矿层的标志层。钾盐矿体一般埋深于地下260.65~909.03 m,厚度167.00~635.25 m。钾盐矿体上覆为海相沉积层,以白云质砂岩为主,厚度60.55~148.22 m;海相沉积层上覆为新近系,岩性为粉砂岩、粘土质粉砂为主,厚度30.52~99.20 m;最上层为第四系,主要粉砂及细砂,厚度88.37~145.06 m。钻探揭露钾盐矿层有:石盐岩、光卤石岩、水氯镁石岩、溢晶石岩等均为可溶性岩体,厚度较大,岩性硬度低。勘探现场所取钾盐矿层岩芯实物图如图3 所示。

图3 钾盐矿层岩芯实物图

2.2 钻探设备及钻具参数

本次钾盐矿层钻探研究,采用绳索取芯工艺技术,主要钻探设备参数如下:XY-5 型岩芯钻机、BW-320型柱塞式泥浆泵、SC-95 型绳索取芯钻具、SJ-3000 绳索绞车等、钻头:S 95 +2.5 mm 表镶人造金刚石钻头(钻头底唇“圆弧”型,胎体硬度HRC 20)、S 95+2.5 mm 复合片钻头两种(潘起峰等,2005)、钻杆及钻杆接手等(胡中立,1991,姜光忍等,2009)。

2.3 钻孔结构

采用三级口径、二级套管的钻孔结构,钻孔结构示意图见图4。

图4 钻孔结构示意图

3 新工艺合理性分析

3.1 钻头合理性

(1)金刚石钻头,破岩作用是由金刚石颗粒完成的。

单粒金刚石在钻压作用下使岩石处于极高的应力状态下(约4200~5700 MPa),使岩石发生岩性转变,由脆性变为塑性。单粒金刚石吃入地层,在扭矩作用下切削破岩,切削深度基本上等于金刚石颗粒的吃入深度,切削厚度小、切入深度小,钻探过程产生岩屑颗粒较细小,大多岩屑粒径在40 μm 左右,这样粒径岩屑,等同于泥浆中的固相物,随钻探工程的推进会逐渐增大(邓清松和张中,2013;何建平等,2018)。金刚石钻头工艺技术,它的优势在高转速,钻探坚硬的岩石会突显出来。钾盐硬度1~2级,硬度低,具有一定韧性;可钻性为1~2 级,可钻性好;属低研磨性岩性。采用金刚石钻头工艺技术,对于钾盐不易采用较高的转速(下文将进行说明),而且随着钻孔的加深,破碎岩屑重复被破碎和研磨钻头现象较突出,在油基泥浆中,钻头好似被一件粘性物包裹住一样,发挥不出优势,时效较低。

(2)复合片钻头,破岩方式因钻头的切削结构及地层岩性与硬度而异。

复合片切削齿在钻压与扭矩的作用下克服地层应力吃入地层向前滑动,岩石在削齿作用下沿其剪切方向破碎并产生塑性流动,切削所产生的岩屑呈大块片状(邹德永和王瑞和,2003)。主要有剪切、预破碎、犁削、磨削四种破岩方式。对于软-中度地层,剪切破碎机理优势突显(杨春,2010;王红波等,2011)。钾盐硬度低且研磨性低,粒状结构(其中,光卤石粒径多为1~2 cm,石盐粒径多为3~5 mm,水氯镁石等其它的粒径多为0.01 mm 左右),复合片钻头工艺技术,在剪切破碎机理条件下进行钾盐破碎,一是钻头切削下来的岩屑呈大块片状,切削速度快,钻进效率高,二是切削产生的岩屑粒径绝大多数在1~2 mm 之间,非常适合现场所用油基泥浆的循环携带,使岩屑迅速随油基泥浆循环冲离孔口,不存在重复破碎的过程。钻进时效高是复合片钻头工艺技术中最突出的优势。

3.2 泥浆使用合理性

(1)油基泥浆成份及性能参数:钾盐矿层中包括石盐岩、光卤石、水氯镁石、溢晶石等,均为可溶性岩体,水敏感性极强,它们各自成分不同,溶解度也存在较大的差别。水敏感性地层对泥浆要求较高,程志涛等(2017)采用抑制性泥浆解决问题。本文预先设想过饱和液冲洗液,研究表明,在饱和液接触钾盐矿体时,表面不停地进行着离子交换活动,且随着钻孔深度的增加,孔内温度、压力、溶液浓度不断地发生着变化,离子交换活动呈增强的趋势,会改变所取钾盐岩芯表面的原有成分,岩芯表面会出现溶蚀的状况,且随深度的增加越来越严重。因此钻探过程为保证高质量岩芯采取率,为保证所采取岩芯的原始状态,油基泥浆为首选泥浆。油基泥浆专门用于钾盐矿层钻探使用的泥浆(宫述林等,2011),可确保钾盐矿层100%的取芯率。油基泥浆成份及性能参数如下:60%基础油+20%水+10%KCl +5%乳化剂(SPAN-80+OP-10) +2%CaCl2+2%CaCO3+0.5%Na2CO3+0.5%MV-CMC。密度1.10~1.15 g/cm3,pH 值≥9,粘度35~45 s,含砂量<2%,失水量<15 ml/30 min。经特制设备搅拌而成,其静置保质期约1 周。

(2)金刚石钻头工艺技术:由于金刚石钻头切削产生岩屑与岩粉颗粒细小,岩屑与岩粉短时间内无法快速沉淀而捞取,相当长时间内悬浮于油基泥浆中,致使取芯时,内管打捞器下放时间平均增加了两倍以上时间,最长达4 倍时间,由于浮力较大,有时还存在捞矛头没法进入弹卡室,无法打捞的现象,需提升内管打捞器重新操作,进一步增加了勘探用时。为克服此矛盾问题,也可以不间断地兑入新的泥浆置换旧泥浆,但增加了泥浆用量,加大了泥浆成本。复合片钻头工艺技术,切削所产生的岩屑呈大块片状,岩屑粒径大部分为1~2 mm,个别大粒的约3 mm,粒径适中,有利于岩屑岩粉通过油基泥浆循环携带,有利于岩粉沉淀并捞取,可节约油基泥浆的用量,取芯时间一般20~30 min/次。节约泥浆是复合片钻头工艺技术的另一优势特点。

3.3 钻探规程合理性

(1)钻压:钾盐为软岩,钻探时压力较大时(现场zk01 钻孔勘探表明,孔底压力大于20 kN 时),钾盐矿体有压裂的现状。现场总结,钻压12~15 kN时为理想数值。

(2)转速:由于油基泥浆内本身还有5%~10%固相物,钻探钾盐矿层过程中又会不断产生部分细小岩屑与岩粉,特别是采用金刚石钻头绳索取芯钻探工艺技术时,情况更为严重,固相物会逐渐>20%,当钻速超过400 R/min 时会产生钻杆内壁固结泥皮的孔内事故,影响正常钻进。现场zk01 钻孔勘探研究表明,达到400 R/min 以上时,钻探进尺2.5~3.0 m 时,钻探中泥浆中固相颗粒物,因高速离心原理牢牢固结于绳索取芯钻杆内壁上,致使绳索取芯钻杆内径与内管外壁之间逐渐被泥皮填充而粘死,无法提升内管取芯,需提升整套钻具进行事故处理(李恩海,1989;何立新等,2016),大大增加了钻探总体用时。研究表明,降低油基泥浆中固相物的浓度或者降低转速是防止钻杆内壁固结泥皮的主要措施,现场试验表明,降低转速最为有效,转速160~260 R/min 效果最理想。

(3)泵量:钾盐矿层总体为软岩层,钻探中会快速产生较多的岩屑和岩粉,需要较大的泵量,迅速携带岩屑和岩粉于地表进行捞取。现场研究证明,泵量120~160 L/min 效果最理想。

因此,采用SC-95 型绳索钻具复合片钻头工艺技术,以油基泥浆作为冲洗介质,在钻压12~15 kN,转速160~260 R/min,泵量120~160 L/min条件下,实施钾盐矿层钻探为最佳钻探工艺。

4 试验结果与效果分析

4.1 新旧工艺钻探对比

4.1.1 钾盐矿层钻探厚度对比

各钻孔钾盐矿层开始与终止深度、矿层厚度情况详见图5。zk01、zk02 位于成矿边缘地带。钾盐矿层相对较薄,zk07 因孔内事故,未揭穿钾盐而终孔。研究区南部矿层厚度普遍较大,一般大于550 m,钻孔资料显示厚度543.53~635.25 m,平均厚度575.08 m。

图5 各钻孔钾盐矿层钻探厚度对比图

4.1.2 钾盐矿层钻探用时对比

各钻孔实际钻探厚度、钻进速度、取芯时间、提下钻具时间、孔内事故处理时间、钻具故障处理及检修时间不同,各钻孔钻探过程总用时差别较大,实际钻孔钾盐矿层钻探用时对比情况见图6。

图6 各钻孔钾盐矿层钻探用时对比图

钻孔zk04 总用时54 d,纯钻探用时778 h,取芯次数212 次,是zk02 取芯次数的1.98 倍;取芯用时276 h,是zk02 取芯用时的1.55 倍,是zk06 取芯用时的2.13 倍。zk04 钻孔最深处909.03 m。钻孔越深,单次取芯用时会越长(靳红兵,2011)。钻探工序总用时长短是钻进、取芯、事故处理、检修、提下钻等多个工序共同作用的结果。

4.1.3 钾盐矿层钻探用时对比

因钻探工艺技术不同,各钻孔纯钻进用时也差别较大。各钻孔钾盐矿层钻探作业时间分析图(图7)显示,zk03、zk04 钻进用时最多,分别为765 h 和778 h,但其它工序时间不同程度存在着差别。

图7 各钻孔钾盐矿层钻探作业时间分析图

4.1.4 时效对比

各钻孔钾盐矿层钻探时效对比图(图8)表明,采用金刚石钻头工艺技术,完成2 个钻孔,平均时效0.501 m/h;而采用复合片钻头工艺技术后,完成5个钻孔,平均时效0.906 m/h。前后对照,时效呈现提高的趋势,复合片钻头工艺技术较金刚石钻头工艺技术钻探时效平均提高了0.808 倍。

图8 各钻孔钾盐矿层钻探时效对比图

4.1.5 各钻孔油基泥浆使用情况对比

油基泥浆基础成分是60%基础油,钻孔后孔内油基泥浆必须全部回收。不同的钻孔回收起的油基泥浆化学成分差别是较大的。回收起的油基泥浆静置后会分层,下层部分因超标的固相物而报废,上层部分进行调配后,在下一孔钻探时可重复利用。

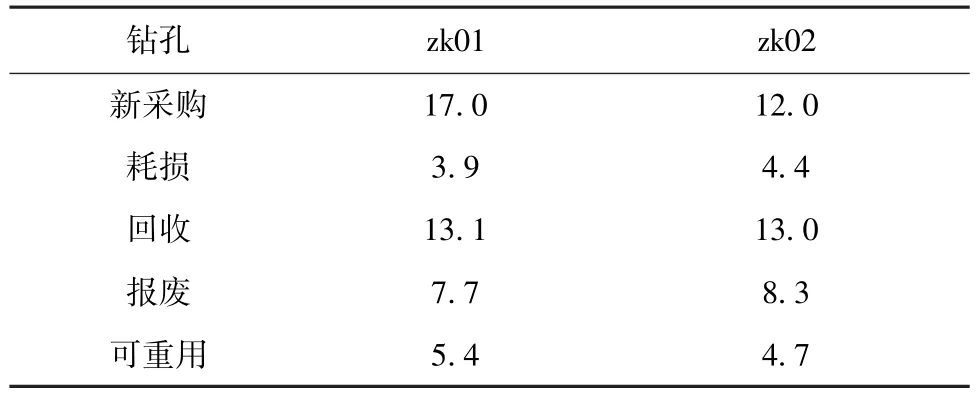

采用金刚石钻头工艺技术油基泥浆新采购量、耗损量、回收量、报废量及产生的可重复利用的泥浆量情况如表1 所示。由此看出,采用金刚石钻头工艺技术,油基泥浆平均实用量相对较高,按100 m钻探工程折算,实用量4.99 m3/100 m。

表1 油基泥浆新采购、耗损、回收、报废情况表/m3(金刚石钻头)

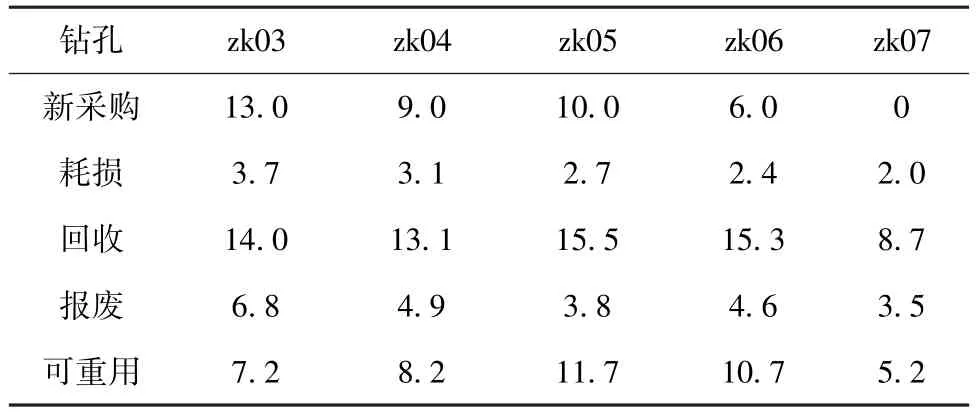

采用复合片钻头工艺技术油基泥浆新采购量、耗损量、回收量、报废量及产生的可重复利用的泥浆量情况详见表2。从表2 可看出,采用复合片钻头工艺技术,油基泥浆平均实用量下降了许多,按100 m 钻探工程折算,实用量下降到1.50 m3/100 m,与金刚石钻头工艺技术相比,油基泥浆降低了3.49 m3/100 m。

表2 油基泥浆新采购、耗损、回收、报废情况表/m3(复合片钻头)

另外,油基泥浆,其主要成分是石油中提取出来的一种基础油,报废的油基泥浆不能随意排放,需委托具有资质的环境公司进行专项处置。泥浆用量越大,报废泥浆量相应越大,专项处置花费越高。按100 m 钻探工程折算,分析对照,采用金刚石钻头工艺技术,废泥浆量3.29 m3/100 m;采用复合片钻头工艺技术,废泥浆0.94 m3/100 m。废泥浆主要是由于钻探过程中产生的粒径细微岩粉长时间悬浮于油基泥浆中,致使泥浆变性而成为废泥浆。当采用金刚石钻头钻头绳索取芯钻探工艺时,这种弊端更为突出。复合片钻头工艺技术,每100 m钻探工程,可节约泥浆费用及废泥浆专项处置费用约1.2 万元人民币。

4.2 效果分析评价

复合片钻头工艺技术与金刚石钻头工艺技术相比,可提高钻探时效,降低勘探成本。在钻探时效方面,钻探效率每100 m 可提高约0.45 倍;在材料成本与时间成本等方面,每100 m 可节约钻探成本约8.8 万元人民币。此项钻探工艺技术的探讨并有效实施是研究工作的重点创新,可为钾盐矿层钻探工程提供良好的技术支撑。

5 结论

(1)本文针对钾盐矿层钻探时效低进行的研究,采用的设备、泥浆等均属易获取的生产材料,是反复多次试验研究出的一套相对较好的钻探工艺技术,是可推广的一项良性工艺技术。钾盐与石盐、石膏、镁盐等为共生矿物,本次钾盐矿层钻探研究中,也钻探揭露了部分的石盐层及石膏层,因此对于石盐、石膏等盐类矿物钻探工程可以借鉴此工艺技术。

(2)现场对比看出,复合片钻头工艺技术在钾盐矿层钻探提高时效及节约成本方面具有较大的优势,可以节约近一半的钻探时间,节约大量勘探成本。

(3)本文对钾盐矿层钻探时效进行了研究,取得了一定成效。但从系统程度上还远不够,建议进行系统化研究并形成方案。我国是农业大国,钾肥生产需要持续、大量钾盐原料。研究出一整套系统的高质量的钾盐矿层钻探方案,对于我国钾盐行业发展意义深远。