表面活性剂与泡沫性质对泡沫成形间位芳纶纸性能的影响

2022-05-19聂景怡张美云甄晓丽黄连青宋顺喜杨斌谭蕉君

聂景怡 张美云 甄晓丽 黄连青 宋顺喜 杨斌 谭蕉君

(陕西科技大学轻工科学与工程学院,中国轻工业纸基功能材料重点实验室,轻化工程国家级实验教学示范中心,陕西西安,710021)

高性能纤维纸基材料是特种纸领域的重要分支,而芳纶纤维是制备高性能纤维纸基材料一类重要原料[1-2]。以间位芳纶纤维制备的芳纶纸具有优异的机械强度、耐高温特性、阻燃性、化学稳定性及电绝缘性能,在电气绝缘、电子通讯、轨道交通、航空航天、建筑工业和海洋开发等领域发挥着日益重要的作用[3-5]。

将短切纤维、沉析纤维等不同形态的间位芳纶纤维进行混合,采用湿法成形技术可制备芳纶纸。但间位芳纶短切纤维表面光滑、疏水、惰性强且纤维较长[6];间位芳纶沉析纤维则呈薄膜条带或乱丝状,形状不规则[7];因此在湿法成形过程中,纤维极易发生交织缠绕,从而产生絮聚[8],影响成纸匀度及芳纶纸综合性能。为了在介质体系中使芳纶纤维良好分散,常用的改善方法包括纤维表面改性、纤维形态调整、添加高效分散剂与表面活性剂、降低成形浓度、采用新型成形方法等[9]。

泡沫成形技术是以泡沫代替水作为介质,进而改善纤维分散与纸张成形状况的成形方法。泡沫成形技术可以改善长纤维分散情况,提高纤维成形浓度,降低用水量[10]。目前,研究人员已将泡沫成形技术应用于芳纶纤维的分散及芳纶纸的制备,并研究了泡沫性质、芳纶纸性能与沉析纤维-短切纤维配比的关系[11]。

此外,泡沫性质与芳纶纸性能还与表面活性剂等因素密切相关。泡沫成形过程中,水基泡沫产生的实质是形成气-液界面。而产生稳定的泡沫,则需要向体系中引入空气并添加表面活性剂[12]。表面活性剂可以分为阴离子型、阳离子型、两性及非离子表面活性剂。不同的表面活性剂种类将影响泡沫体系的性质,进而影响最终获得的芳纶纸性能[13-14]。基于此,本研究采用间位芳纶纤维,通过泡沫成形技术制备芳纶纸,重点研究了泡沫性质、芳纶纸性能与表面活性剂种类关系。

1 实 验

1.1 实验试剂及原料

间位芳纶短切纤维(以下称“短切纤维”),平均长度约6 mm;间位芳纶沉析纤维(以下称“沉析纤维”),平均长度约0.813 mm;上述短切纤维、沉析纤维均购自某企业。

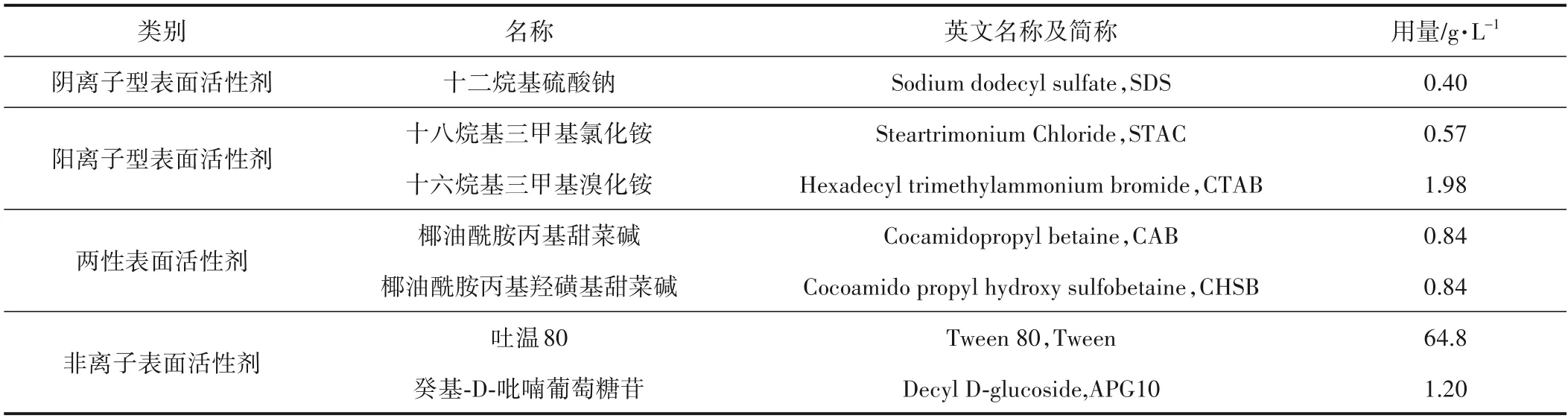

十二烷基苯磺酸钠(SDBS),购自国药集团化学试剂有限公司;聚氧化乙烯(PEO),购自阿拉丁试剂有限公司,药品均为分析纯。各类表面活性剂及相应简称如表1 所示,购自国药集团化学试剂有限公司。

表1 泡沫成形体系选用的表面活性剂Table 1 Surfactants used in foam forming system

1.2 实验方法

1.2.1 芳纶纤维预处理

短切纤维使用SDBS溶液洗涤处理,SDBS溶液浓度为1.2 mmol/L,即其临界胶束浓度;洗涤搅拌30 min 后用去离子水将短切纤维冲洗干净,105℃干燥备用。沉析纤维使用纤维疏解机分散(992304 型标准浆料疏解机,瑞典L&W),打浆度为35.5°SR。

1.2.2 起泡过程与泡沫性能表征

起泡过程与泡沫性能采用以下指标表征:空气含量、泡沫稳定性、泡沫大小与尺寸分布。

空气含量采用最终泡沫高度计算,即最终泡沫高度与初始液体高度差与最终泡沫高度的比值。泡沫稳定性即泡沫演化的快慢程度,以滤水体积为初始体积一半的时间来表示;泡沫稳定性较好的体系,相应的滤水速率较慢。采用显微镜获取图片,采集泡沫大小与尺寸分布信息,并使用图片分析软件进行统计。

1.2.3 泡沫成形制备芳纶纸

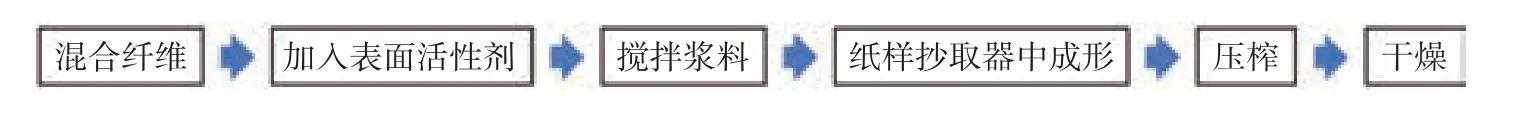

采用泡沫成形制备芳纶纸流程如图1 所示。将预处理后的短切纤维和沉析纤维以一定的质量比进行混合,芳纶纤维总浓度为0.4%;本文中除特殊指明外,纤维质量比为沉析纤维∶短切纤维=1∶1。

图1 泡沫成形制备芳纶纸过程流程图Fig.1 Illustration of foam forming process of aramid paper

当使用不同种类表面活性剂时,调整用量,使所得泡沫体系空气含量约为65%。在泡沫体系中搅拌浆料10 min(EUROSTAR 20 型搅拌器,德国IKA),搅拌器转速3000 r/min;搅拌结束后,将所得的泡沫浆料转移入纸样抄取器中成形(ZQJl-B.II型抄片器,陕西科技大学造纸机械厂)。纸样抄取器中压榨时间4 min,干燥时间5 min。

研究芳纶纸匀度与泡沫体系性质时,调整SDS浓度梯度,设置0.05、0.4、1.0、2.3、3.0 g/L 实验组;调整搅拌转速,设置5000、4000、3000、2000 r/min实验组。

1.2.4 传统湿法成形制备芳纶纸

采用传统湿法成形制备芳纶纸时,芳纶纤维总浓度分别设置为0.04%、0.4%,短切纤维与沉析纤维质量比为1∶1。传统湿法成形过程采用PEO 为分散剂,PEO用量为芳纶纤维总绝干质量的0.12%[15]。

1.2.5 芳纶纸性能检测

芳纶纸匀度指数由纸张尘埃匀度仪(加拿大Op-Test,LAD07)测定;击穿强度由耐压测试仪(南京长盛,CS2672CX)测定;纸张紧度、抗张指数分别由电脑测控厚度紧度仪(四川长江造纸仪器厂,DCHJY03)、抗张强度仪(瑞典L&W,062)测定;测试标准、处理与计算参照相关国家标准。击穿强度采用击穿电压除以击穿点厚度进行计算,多次测试取平均值(n=5);部分芳纶纸在性能检测前进行热压处理,热压处理参数为:压力100 kN/m,温度250℃,速度3 m/min。

2 结果与讨论

2.1 泡沫性质与表面活性剂种类的关系

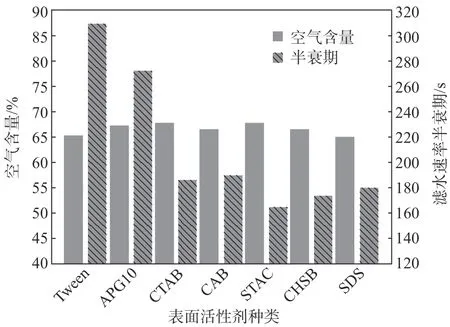

在泡沫成形过程中,泡沫性质对生产过程及成纸性能具有非常重要的影响。不同种类表面活性剂体系的泡沫浆料空气含量与泡沫稳定性如图2所示。

图2 不同种类表面活性剂泡沫浆料的空气含量与泡沫稳定性Fig.2 Air content and foam stability of foam pulps with different surfactants

通过控制加入体系的表面活性剂用量(如表1 所示),控制起泡后浆料中空气含量为65%左右;该状态有利于泡沫固定纤维、阻隔纤维间接触,从而赋予纸张良好的匀度[16]。在此状态下,使用不同种类表面活性剂形成的泡沫体系,泡沫稳定性存在差异。

对于芳纶纤维总浓度、纤维质量比相同的体系,滤水速率较慢的体系具有较好的泡沫稳定性。由各类表面活性剂相应滤水时间可知,非离子型表面活性剂所形成的泡沫体系稳定性最佳,特别是Tween 所形成体系。

体系内表面活性剂可以降低液相的表面张力,增加气-液界面的稳定性,表面活性剂在气-液界面上动态吸附与解析,并达到平衡,从而使液膜稳定存在,即形成泡沫。采用泡沫成形技术制备芳纶纸的过程中,表面活性剂种类将影响泡沫性质。

体系的起泡性将决定制备泡沫浆料的时间;泡沫稳定性将影响流送过程中浆料的稳定和成纸过程中消泡的难易程度;泡沫的大小及尺寸分布将影响匀度等成纸性能。因此理想的泡沫成形体系应具有良好的起泡性;起泡后,泡沫应保持一定的稳定性且在成纸过程中容易消泡。

2.2 表面活性剂种类对泡沫的尺寸及分布的影响

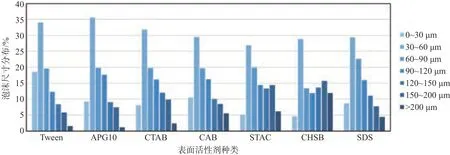

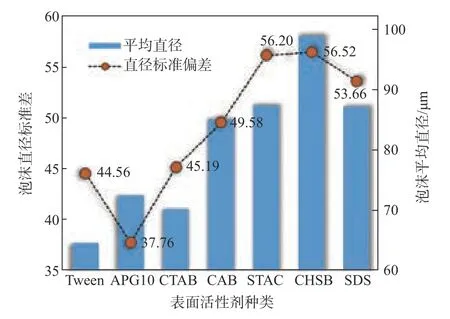

泡沫的尺寸及分布将会影响到成纸的孔隙结构。体系中芳纶纤维的存在将阻碍表面活性剂在泡沫的气-液界面上的动态运动,使泡沫稳定性降低,进而发生泡沫粗化。表面活性剂成分不同,所受到影响也不相同。不同种类表面活性剂体系的泡沫性质如图3所示。

图3 不同种类表面活性剂体系的泡沫直径尺寸分布Fig.3 Bubble diameter and size distribution of systems with different surfactants

泡沫尺寸分布情况会影响泡沫体系的稳定性:泡沫尺寸越均一、尺寸分布越集中,则泡沫体系的稳定性越好[16]。通过分析泡沫直径和直径标准差,结果表明(如图4 所示),非离子型表面活性剂所形成的泡沫体系中,泡沫尺寸较小,且泡沫尺寸分布更加集中。而STAC(阳离子型)、SDS(阴离子型)和CHSB(两亲型)对应的泡沫体系中,泡沫尺寸较大,且泡沫尺寸分布较为分散。总体而言,尺寸分布的集中性与其泡沫稳定性呈现正相关。

图4 不同种类表面活性剂体系的泡沫平均直径和直径标准偏差Fig.4 Average bubble diameter and its deviation of systems with different surfactants

结合泡沫稳定性数据可知:非离子型表面活性剂所产生泡沫体系更稳定,CTAB 和CAB 对应体系居中,而STAC、CHSB和SDS产生泡沫体系的稳定性较低。非离子型表面活性剂在泡沫成形制备芳纶纸过程中,可产生平均尺寸较小、尺寸分布较均匀且更稳定的泡沫。不同的表面活性剂使体系表面张力不同,这是表面活性剂特有的性质决定的,其中非离子型表面活性剂加入体系中,由于其特殊的性质使体系表面张力最低,因此赋予纤维更好的润湿性,进而导致纤维可以在体系中分散更加均匀,同时产生的泡沫尺寸小且集中分布[17]。

2.3 不同表面活性剂所产生泡沫与芳纶纸匀度指数关系

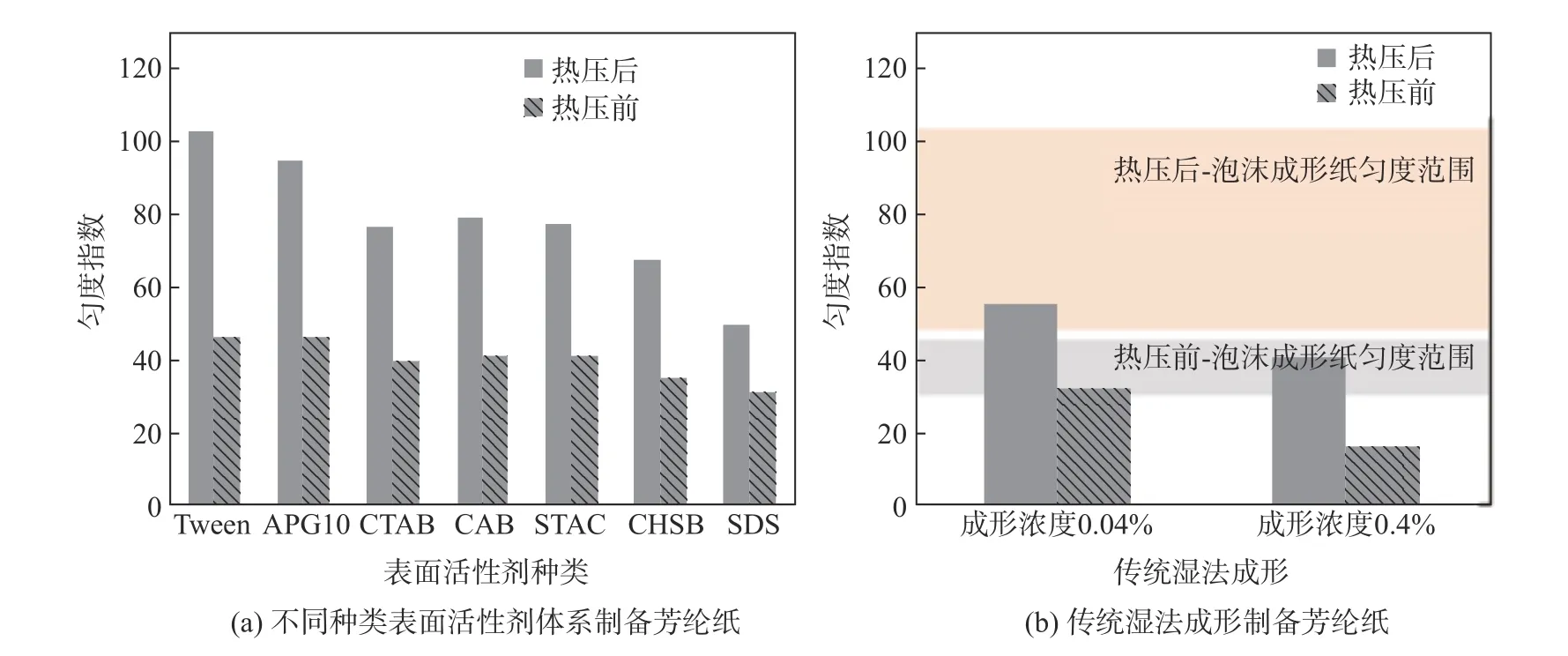

传统湿法成形以水为承载纤维的介质,而泡沫成形技术以泡沫为承载纤维的介质。在泡沫成形的浆料体系中,泡沫将芳纶纤维隔开,减少纤维间接触,进而改善纤维的分散。泡沫成形技术对芳纶纤维分散效果如图5所示。

从图5 可以看出,各种类型表面活性剂对应的成纸匀度指数均高于相同成形浓度下的湿法成形纸张的匀度指数,即泡沫体系的空气含量达到65%左右时,各种类型表面活性剂的泡沫体系均对纤维分散有改善。此外,泡沫成形所得芳纶纸匀度指数甚至高于成形浓度0.04%的湿法成形纸张的匀度指数。其中,采用Tween 的泡沫成形体系在0.4%的成形浓度下,热压后所得芳纶纸的匀度指数达103,比传统湿法成形在0.04%的成形浓度下所得芳纶纸的匀度指数高86.7%,在成形过程中实现了节约9 倍用水量的同时,大幅度提升了匀度指数。一方面是因为Tween 产生泡沫体系具有良好的性质,另一方面是表面活性剂增大了体系的黏度,利于芳纶纤维分散。

图5 不同成形条件制备芳纶纸的匀度指数Fig.5 Formation index of aramid paper fabricated with different conditions

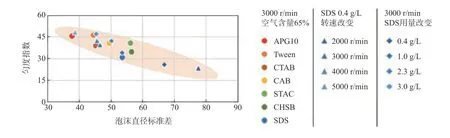

此外,比较不同表面活性剂所对应泡沫体系性质可知,成纸匀度与泡沫尺寸、尺寸分布存在相关性。当体系空气含量均为65%左右时,泡沫平均尺寸较小、尺寸分布较为集中的体系可获得匀度较好的芳纶纸,这表明芳纶纸的匀度指数与泡沫体系性质直接相关。图6 为各类表面活性剂在不同转速、搅拌时间下,所形成体系的匀度指数—泡沫直径标准偏差关系,进一步表明,匀度指数与泡沫直径标准偏差呈负相关性。选用适当的表面活性剂,有利于获得泡沫尺寸小、尺寸分布集中的泡沫体系,从而有利于获得更高的成纸匀度。

图6 芳纶纸匀度指数和不同体系泡沫直径标准偏差相关性Fig.6 Correlation between formation index of aramid paper and bubbles’diameter deviation

2.4 不同表面活性剂所产生泡沫体系与芳纶纸绝缘性能关系

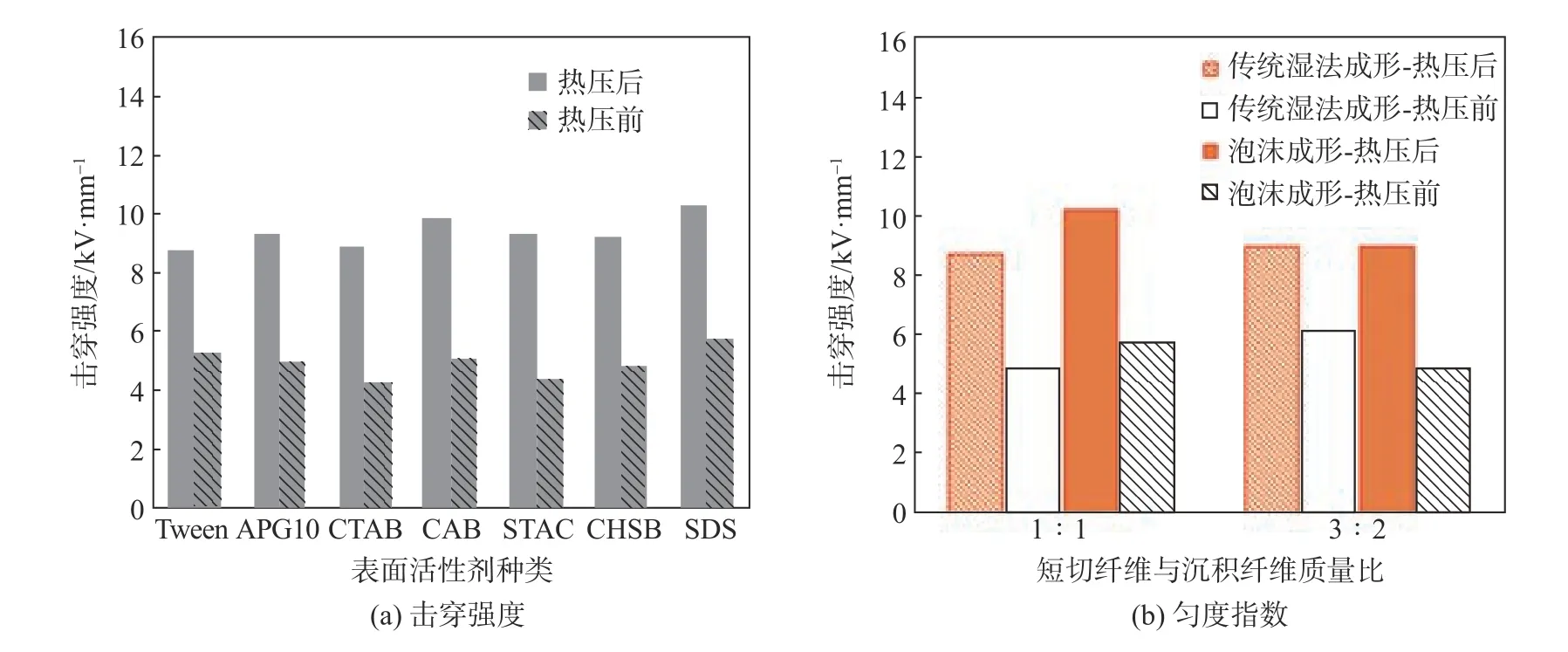

芳纶纸具有良好的绝缘性能,因此绝缘材料是芳纶纸重要的应用形式,而芳纶纸的绝缘性能则是重要指标。图7 及图8 反映了表面活性剂种类以及热压处理对芳纶纸击穿强度的影响。

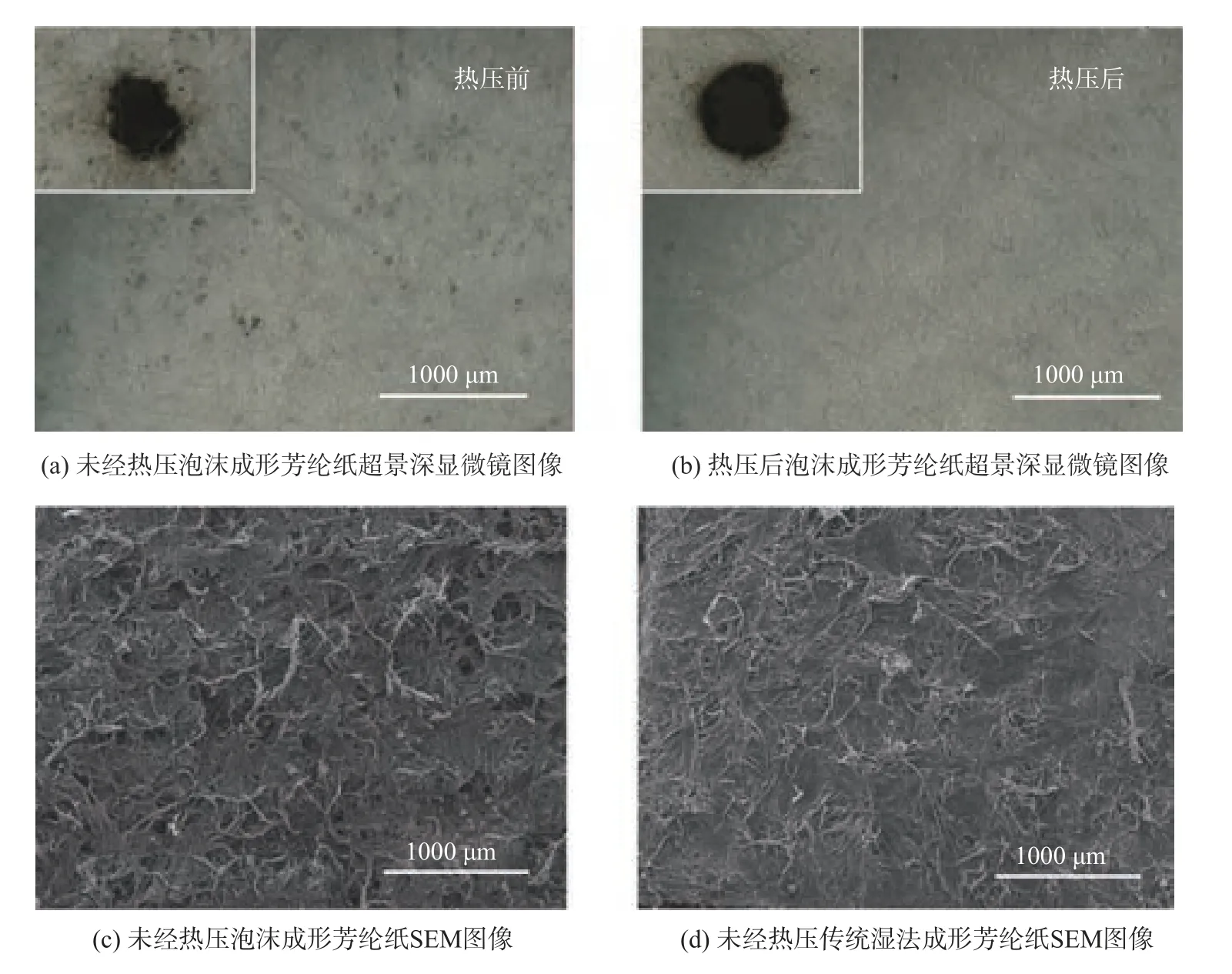

如图7 所示,当体系空气含量相近时,使用不同表面活性剂通过泡沫成形所得芳纶纸,击穿强度较为接近(图7(a))。在未经过热压前,泡沫成形芳纶纸的击穿强度小于传统湿法成形的相应值。图8(a)为未经热压泡沫成形芳纶纸超景深显微镜图像,其中存在分布较为均匀的孔洞。上述结果可能是由于泡沫成形带来的孔洞结构,成为了影响击穿强度的重要因素。

图7 不同条件所得芳纶纸的击穿强度和匀度指数Fig.7 Dielectric strength and evenness index of aramid paper with different conditions

泡沫成形的浆料体系包含纤维、泡沫和水。在成形过程中,一部分水通过与湿法成形相同的路径穿过纤维层而离开体系;另一部分水与泡沫在真空的抽吸作用下,对已沉积的纤维层发生挤压,强行打开通道。此外,在泡沫承载芳纶纤维沉积的过程中,流动的泡沫也可能已经形成通道[18]。由于上述原因,成形时纤维层中可能形成了通孔和半通孔结构。在随后的压榨、干燥环节中,这些通孔和半通孔并未被消除(图8(a))。在通电的情况下,电子易从孔洞或纤维层薄弱处通过,使芳纶纸击穿强度偏低。

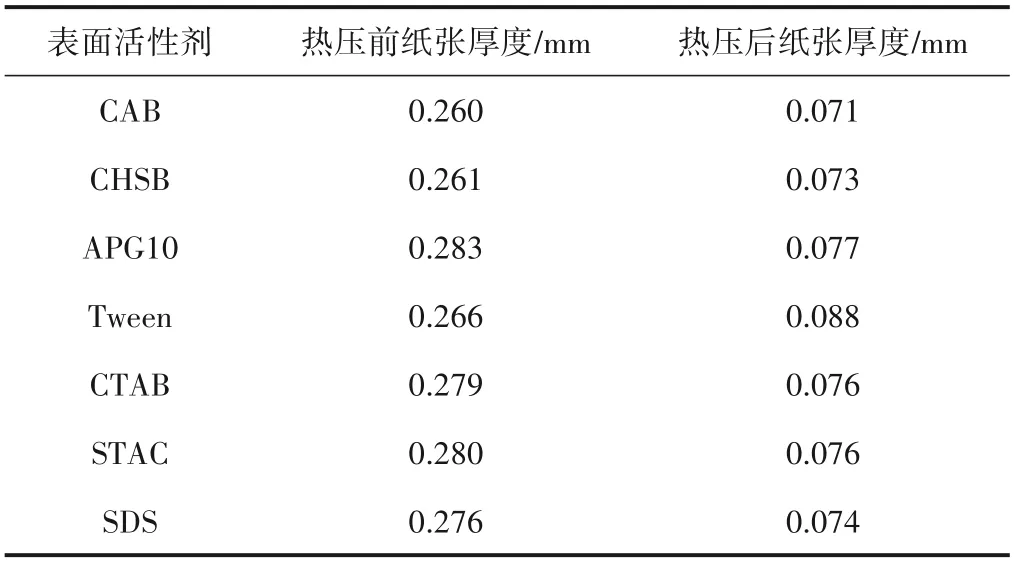

热压是一种改善芳纶纸性能的重要手段[19]。热压后,芳纶纸的击穿强度都有大幅度提升(图7(a)),因为致密性是重要影响因素,而热压显著提升了芳纶纸的致密性,在压榨、干燥环节中,通孔和半通孔等结构未被消除(图8(a)、8(b))。表2 显示了纸张热压前后厚度。如表2所示,经过热压以后,芳纶纸厚度减小,紧度提高;主要原因是热压使芳纶纸发生部分熔融从而进一步提高成纸的紧度。芳纶纸孔隙减少,成纸更加致密可达到甚至高于传统湿法成形所得芳纶纸(图7(b)),因此热压对于提升芳纶纸击穿强度是非常必要的。

表2 纸张热压前后厚度Table 2 Paper thickness before and after hot pressing

图8 不同成形条件所得芳纶纸结构图像Fig.8 Images of structures of aramid paper fabricated with different conditions

3 结论

本研究以间位芳纶短切纤维与沉析纤维为原料,采用泡沫成形技术制备芳纶纸,重点研究了泡沫性质、芳纶纸性能与表面活性剂种类关系。

3.1 非离子型表面活性剂在泡沫成形制备芳纶纸过程中,可产生平均尺寸较小的泡沫、尺寸分布较均匀且更稳定的泡沫。

3.2 各种类型的表面活性剂对应的成纸匀度指数都高于相同成形浓度下的湿法成形相应数值;且采用Tween 的泡沫成形体系在节约9 倍用水量的同时,大幅度提升了匀度指数。在成形浓度0.4%时,Tween体系所得芳纶纸匀度指数达103。

3.3 芳纶纸的匀度指数与所得泡沫体系性质直接相关,与泡沫尺寸标准偏差呈负相关性。选用适当的表面活性剂,有利于获得泡沫尺寸小、尺寸分布集中的泡沫体系,从而有利于获得更高的成纸匀度。

3.4 未经热压的泡沫成形芳纶纸存在分布较为均匀的孔洞。热压后,芳纶纸孔隙减少,成纸更加致密,有利于提高击穿强度,其击穿强度可达到甚至高于传统湿法成形所得芳纶纸。