冷却风扇扇叶用低成本材料开发与应用研究

2022-05-19李书鹏陈燕飞魏婉楚俞雁

李书鹏 陈燕飞 魏婉楚 俞雁

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

1 前言

冷却系统是整车的重要组成部分,其作用是保证整车相关零件在适当的温度范围内工作。燃油车型冷却系统主要为保证发动机系统正常工作,新能源车型冷却系统主要为保证三电系统(电池、电机和电控)正常工作[1]。

在冷却系统中,当风扇旋转时吸进空气使其通过散热器以增强散热器的散热能力,加速冷却液的冷却,燃油车型由于发动机热源的存在,布置在发动机周边的冷却系统零件长期受到高温辐射(>120 ℃),因此冷却系统中的塑料零件基本以PA66(聚酰胺66)类耐高温材料为主;而对于新能源车型,由于去掉了发动机这个巨大的热源,前机舱内的温度大幅降低,根据某车型夏季试验数据,冷却风扇表面的最高温度不超过80 ℃,单从长期耐热性能考虑,新能源车相应的零件具有PP(聚丙稀)替代PA66 的可行性。

本文基于冷却风扇扇叶零件,验证PP-GF30(30 份玻纤增强聚丙稀)替代PA66-GF30(30 份玻纤增强聚酰胺66)方案的可行性。

2 成型验证

基于目标零件3D 数据,通过Moldflow 软件从充填时间、最大注射压力、锁模力及变形量4 个方面对比2 种材料方案的差异,分析结果如表1 所示,填充如图1 和图2 所示。

表1 Moldflow分析结果

图1 PP-GF30填充示意

图2 PA66-GF30填充示意

由Moldflow 分析结果知,2 种材料方案成型差异不大,其中最大注射压力、锁模力均在合理的工艺范围内。受材料性能影响,PP-GF30 方案最大注射压力低于PA66-GF30,较低的注射压力也是PP-GF30 方案变形量更低的原因之一。

3 材料性能

3.1 基础物性

玻纤增强聚丙稀是较为成熟的1 种聚丙稀改性材料,不仅具有聚丙稀耐化学腐蚀、电绝缘性等优良性能,玻纤增强使其强度、硬度和刚性、耐候性大大提高。一些主要性能指标已接近或达到了工程塑料[2],PP-GF30 和PA66-GF30 2 种材料的性能参数如表2 所示。

表2 基础性能

从基础物性上的对比看,2 种材料性能的差距主要在拉伸强度和热变形温度,因此需重点评估零件使用工况(对温度的要求)和结构强度(对强度要求)等因素来指导选材。以本文研究案例分析,风扇扇叶使用工况(燃油车最高温度120 ℃,新能源车最高温度80 ℃),扇叶为非承载件,主要受力为工作时产生的离心力,可通过CAE 仿真计算零件受力情况[3]。

3.2 长期稳定性

冷却风扇一般需要在-40~80 ℃的高速运转下长期工作且扇叶不能开裂和变形,所以对扇叶材质的强度和耐久性要求苛刻。针对本次选取的PP-GF30 方案,首先基于产品和不同工况条件对扇叶的受力情况进行CAE 仿真计算,再进行材料数据实测,综合判断该方案可应用的条件。

3.2.1 CAE 仿真

a.边界条件:约束支架安装点6 向自由度,分别加载环境温度23 ℃、80 ℃、100 ℃和120 ℃并在扇叶上施加2 000 r/min 的转速。

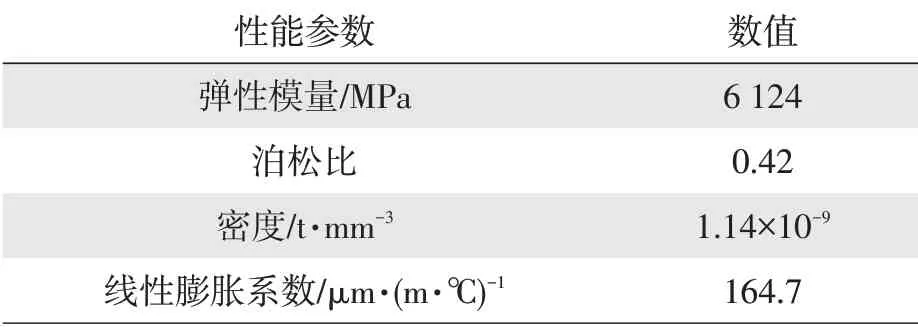

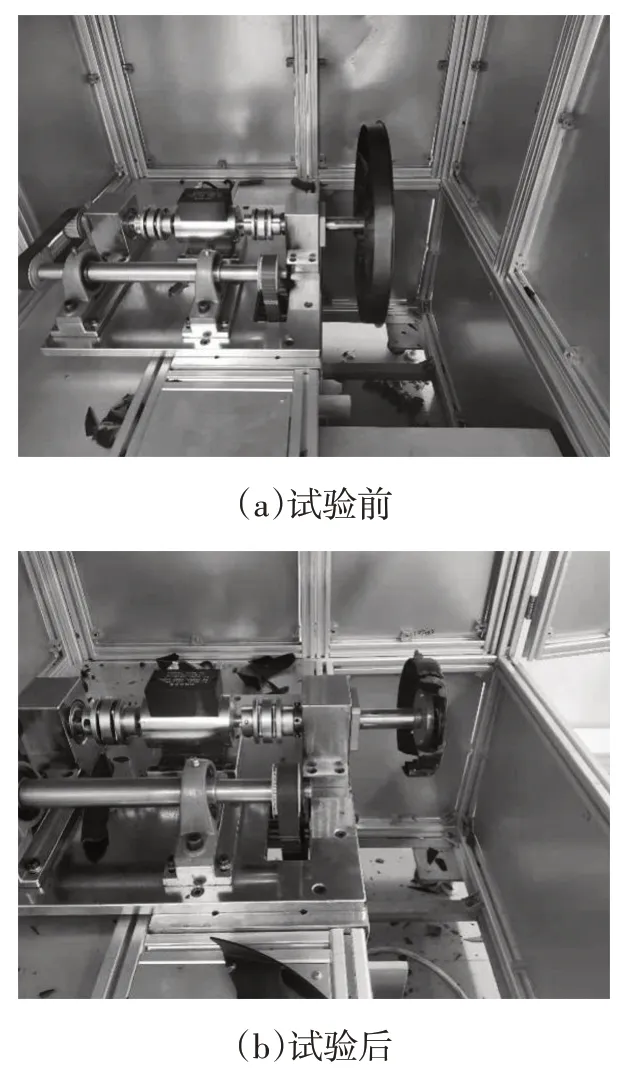

b.材料信息如表3 所示。

表3 PP-GF30材料信息

c.分析结果如表4 所示。

表4 分析结果

通过仿真分析可以看出,基于现产品,PPGF30 方案可满足80 ℃以下工况使用,超过100 ℃存在开裂风险,需结合试验开展验证。

3.2.2 热氧老化

为考察PP-GF30 材料的长期热氧稳定性,分别评估了120 ℃、140 ℃和150 ℃3 种温度条件下的拉伸强度变化,热氧老化结果如图3 所示。120 ℃条件下,拉伸强度维持在70 MPa 左右,与初始状态相当,监测时间5 000 h 后停止试验;150 ℃条件下,1 000 h 后拉伸强度降为30 MPa 左右,强度下降超过50%,材料已完全失效。

图3 PP-GF30不同温度条件下的老化结果

结合上述分析和验证,在现有产品方案下,初步判断PP-GF30 方案可应用于最高温度<80 ℃的工况条件,可满足新能源车型要求。接下来通过零件试验进一步验证。

4 零件验证

基于风扇总成产品验证标准,其中与扇叶相关的性能有2 大类,即可靠性和功能性。因此,基于现有产品模具方案,采用PP-GF30 材料进行扇叶零件试做,并验证其性能。

4.1 扇叶的可靠性

扇叶的可靠性试验包括超速性能、持续高温负载及低温冲击性能3 项,通过极限的工况条件设计来评估扇叶的可靠性。

4.1.1 超速性能

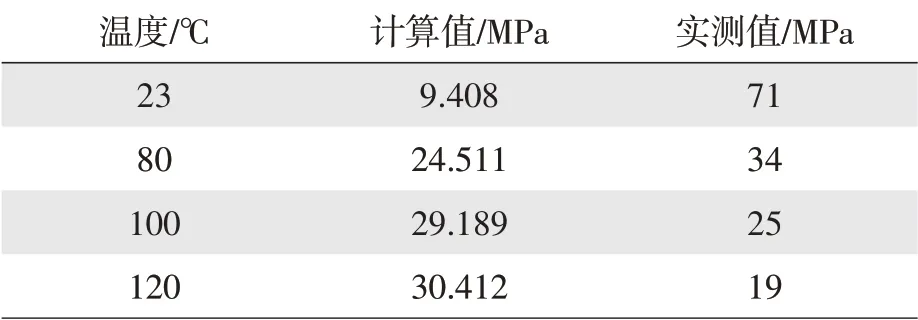

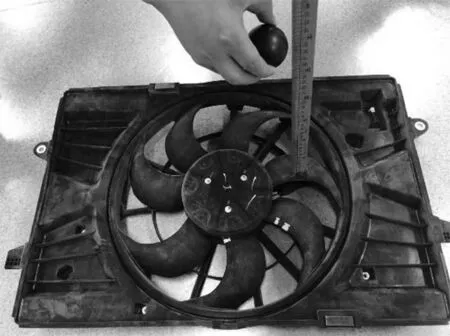

试验方法:把扇叶装在驱动轴上模拟实际安装,关闭测试箱,如图4 所示。把风扇转速升到6 000 r/min,并操持30 s,从6 000 r/min 开始,以每次500 r/min 增加扇叶转速,在每个转速保持30 s,直到扇叶损坏。

图4 超速试验

技术要求:扇叶转速达到6 000 r/min 或达到实车风扇额定转速的2 倍,满足其中之一。

试验结果:扇叶损坏时转速数据见表5。

表5 超速试验数据

4.1.2 持续高温负载

试验方法:把扇叶按设计状态安装,置于高温老化箱内,通电电压14.5 V,扇叶工作转速2 000 r/min,高温验证80 ℃、100 ℃和120 ℃3 种条件,试验时间1 000 h。

技术要求:扇叶不能出现损坏或明显的变形,试验后流量、振动、动平衡比试验前下降不超过10%,噪音增加不超过3 dB。

试验结果:100 ℃和120 ℃条件下,试验运行过程中扇叶出现变形并开裂,如图5 所示,试验中止;80 ℃条件下,试验满足要求。

图5 扇叶开裂

4.1.3 低温冲击性能

试验方法:将扇叶按装车状态固定,放置于温度为-30 ℃低温箱中,试验时间24 h。用质量0.5 kg 钢球从300 mm 高度冲击扇叶,如图6 所示。

图6 低温冲击试验

技术要求:扇叶无损坏,试验后风扇总成功能正常。

试验结果:扇叶无损坏且总成功能正常。

4.2 扇叶的功能性

扇叶的功能性试验包括动平衡性、风量及噪音3 项,通过相应的工况条件来评估扇叶的功能是否满足产品性要求。

4.2.1 动平衡性

试验方法:将风扇按实际装车方式,安装在平衡试验机测试台架上如图7 所示,施加试验电压进行试验。

图7 动平衡试验

技术要求:风扇的动不平衡应≤25 g·mm。

试验结果:测试数据见表6。

表6 动不平衡

4.2.2 风量

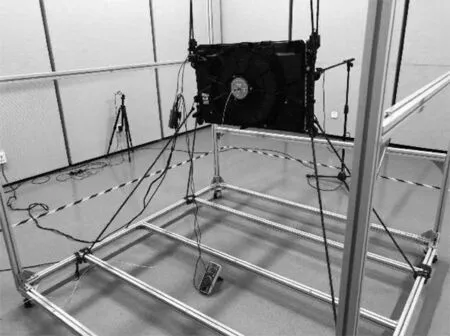

试验方法:将风扇按实际装车方式,安装于风洞试验机如图8 所示,静压130 Pa 下,扇叶转速设定为2 000 r/min,测试风量。

图8 风量试验

技术要求:风量≥2 800 m3/h。

试验结果:测试数据见表7。

表7 风量

4.2.3 噪音

试验方法:将风扇按实际装车状态安装,扇叶转速设定为2 000 r/min,传感器距地面1.5 m,距风扇的水平轴向1 m,如图9 所示。风扇运行15 min后,用声级计测量其噪声。

图9 噪声试验

技术要求:噪声≤74 dB。

试验结果:测试数据见表8。

表8 噪声

5 结论

选取冷却风扇扇叶为目标零件,通过从成型加工、材料性能对比及产品性能验证3 个方面,验证了扇叶材料采用PP-GF30 替代PA66-GF30 的可行性,结论如下:

a.成型加工:以现有量产模具为载体,通过模流分析可知,2 种材料方案在成型上无明显差异,同时2 种材料收缩率相近,成型制品尺寸上也无明显差异,在零件制作时再次得到验证。

b.材料性能:2 种材料性能差异明显,主要表现在强度和耐热方面,因此,进行替代时需重点评估所选目标零件受力情况及周边工作温度。

c.零件验证:基于产品验证标准,对PP-GF30方案进行验证,其中可靠性验证中关于高温负载试验项目,PP-GF30 方案无法满足高温100 ℃和120 ℃条件,因此在工作温度超过100 ℃工况条件(如燃油车)下,该方案无法替代PA66-GF30。