工业齿轮油长周期密封相容性研究

2022-05-19杜雪岭张国茹

杜雪岭 石 啸 张国茹

(中国石化润滑油有限公司北京研究院 北京 100085)

工业齿轮箱在钢铁、煤炭和水泥等行业的机械传动设备中应用十分广泛,随着现代技术的不断发展,齿轮箱向着体积小、高效率、长寿命和优异密封的方向发展。对工业齿轮油的质量要求也越来越高,油品技术标准也不断更新,主要是提升齿轮油的抗微点蚀性能、轴承保护性能、抗泡沫性能和与密封橡胶的相容性等方面[1-2]。

在各种工业齿轮传动设备中,齿轮油与齿轮箱中的密封橡胶材料直接接触。如果工业齿轮油与密封橡胶材料的相容性不好,会导致多种不良后果,比如橡胶材料的过度膨胀或收缩,导致齿轮异常振动及磨损;加速密封橡胶材料的老化,进而影响到齿轮箱的整体寿命;导致油品泄漏,污染环境,甚至有可能带来安全隐患[3]。

目前工业齿轮箱中使用的工业齿轮油,主要包括矿物型齿轮油、PAO(聚α烯烃,poly alphaolefin)合成型齿轮油和PAG(聚醚,polyalkylene glycol)合成型齿轮油等类型。其中矿物型工业齿轮油用量最大,占比达80%以上,因此本文作者主要针对矿物型工业齿轮油进行氧化和密封相容性研究。

1 工业齿轮油密封相容性研究概况

根据相关研究成果[4-5],工业齿轮箱橡胶密封材料发生异常泄漏的主要原因包括密封圈本身的性能、装配过程、润滑剂、设备操作条件、密封环境和轴表面情况等。其中润滑剂对于齿轮箱密封部件发生长期泄漏影响因素占比可达40%,为主要影响因素。因此应选用与橡胶有良好相容性的齿轮油,可保障齿轮箱密封良好,避免因油品泄漏导致液位降低等不良后果,同时也可避免因泄漏污染环境。

润滑油与橡胶的相容性指2种接触的物质互不影响彼此性能的能力,即包括润滑油对与其所接触的橡胶材料无侵蚀的能力,以及橡胶不会污染与其所接触润滑油的能力。相容性的本质是润滑油与橡胶之间相互作用,这个作用包括物理作用和化学反应。物理作用主要分为2个方面,一是润滑油的基础油和添加剂分子会向橡胶基体中扩散,导致橡胶的体积膨胀;二是橡胶中的小分子物质和各种助剂可以溶解在润滑油中,导致橡胶的体积收缩。润滑油与橡胶的化学反应主要包括热氧化反应和基团特异反应,使橡胶高分子链断裂、交联结构和填充组分被破坏,导致橡胶机械性能下降[6-9]。润滑油与橡胶之间的物理化学作用共同决定着两者的相容性,因此温度、氧气含量、接触方式等皆可影响润滑油的橡胶相容性。

国内常见的润滑油橡胶相容性试验主要参照GB/T 1690《硫化橡胶或热塑性橡胶 耐液体试验方法》,标准修改采用ISO 1817《硫化橡胶或热塑性橡胶 液体影响的测定》,该常规静态相容性试验国内外一般测试时长为24、72和168 h等[10-13],但对于更长时间的静态相容性和长周期动态相容性的研究公开报道相对较少。

长周期静态相容性和动态相容性是高端工业齿轮油评价体系中必不可少的重要组成部分。欧洲特别是德国已经建立了较为完善的工业齿轮油与橡胶密封材料相容性的评价体系,如普通工业齿轮油须符合DIN 51517-3《润滑剂 润滑油 第三部分:润滑油CLP的最低要求》工业齿轮油标准中常规静态相容性要求(SRE-NBR 28/SX橡胶,100 ℃,168 h)[14]。而部分顶尖齿轮箱制造商(OEM)配套的高端工业齿轮油,除了要求满足常规的静态相容性,还需要通过OEM结合自身齿轮箱和橡胶材料特点建立的更为严苛的长周期密封相容性试验,其中包括长周期静态相容性及动态相容性评价[15]。相关测试要求见表 1。

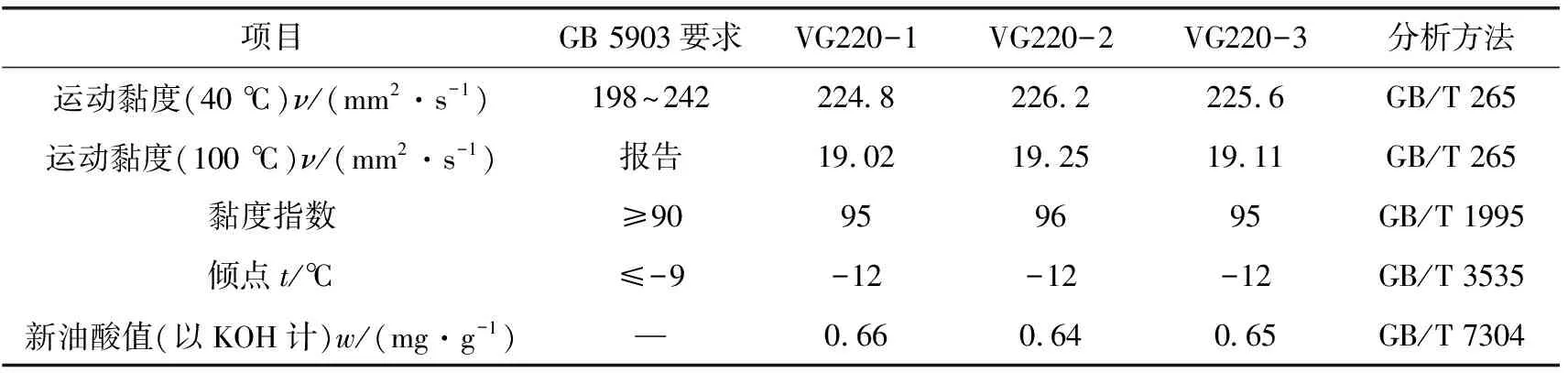

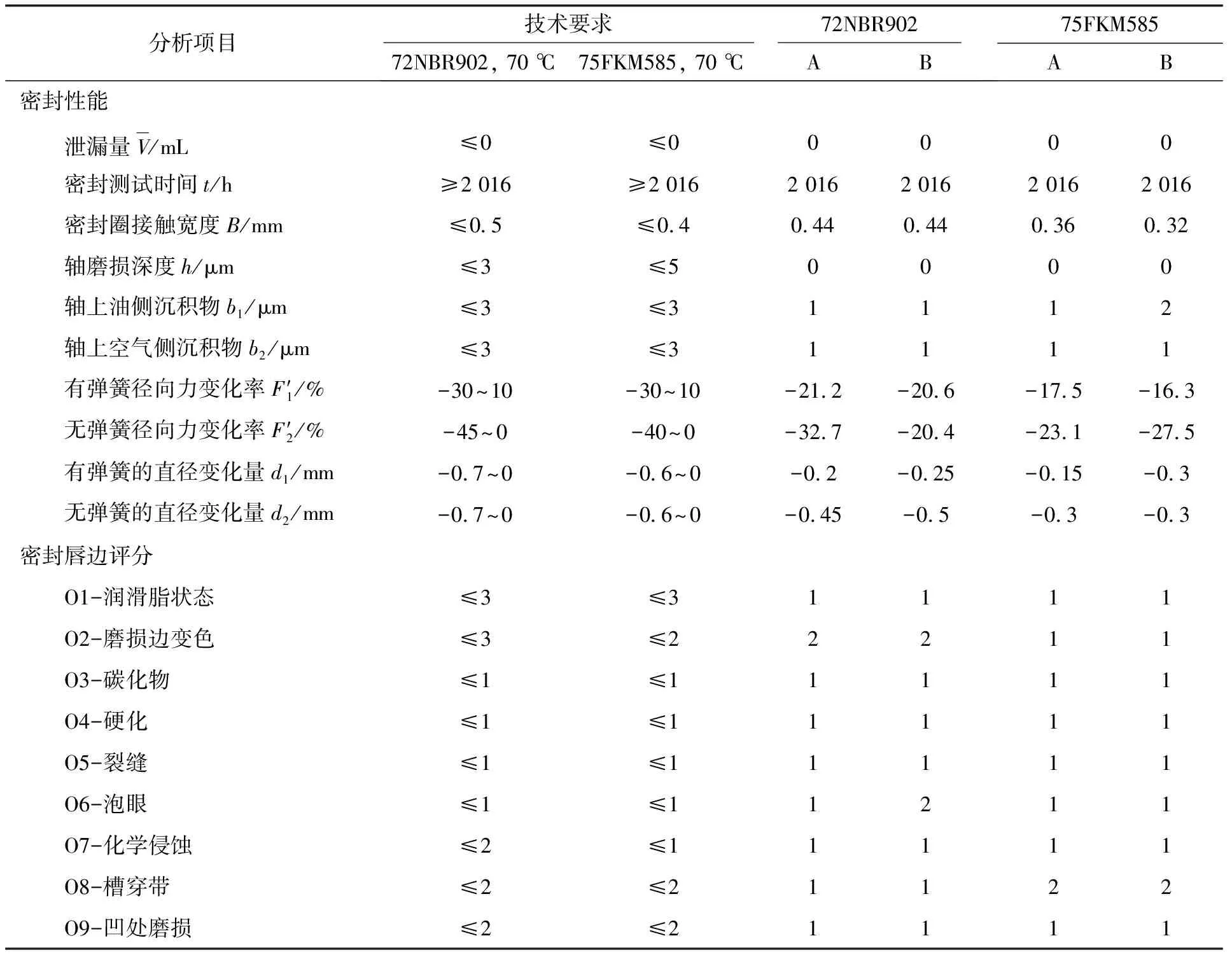

表1 DIN 51517-3和高端齿轮箱OEM中对工业齿轮油橡胶密封相容性测试要求

从表1可以看出,DIN 51517-3工业齿轮油规格仅对168 h的常规静态密封相容性有要求,而两家OEM静态密封相容性测试时间都延长到了1 008 h;且需要开展动态相容性试验,其中OEM-2动态相容性测试时间更长(2 016 h),也更为苛刻,后续长周期相容性试验采用OEM-2测试条件。

在长周期的橡胶相容性试验中,橡胶密封圈长时间浸泡在润滑油液中会发生一系列物理和化学反应,润滑油本身在高温试验下也会氧化变质产生裂化酸性产物侵蚀橡胶材质,影响橡胶性能。吴福丽等[10]研究表明抗氧剂对丁腈橡胶相容性有正面影响,主要是由于抗氧剂抑制了油品和橡胶的氧化过程,减缓了橡胶的老化。另外有研究表明[16-17],抗氧剂的加入可以抑制油品和不饱和橡胶的氧化。因此本文作者拟对比加入不同类型抗氧剂的工业齿轮油配方在氧化试验、常规静态相容性试验、长周期静态相容性试验和长周期动态相容性试验中的性能差异,为高端工业齿轮油开发奠定基础。

2 试验部分

2.1 试验材料

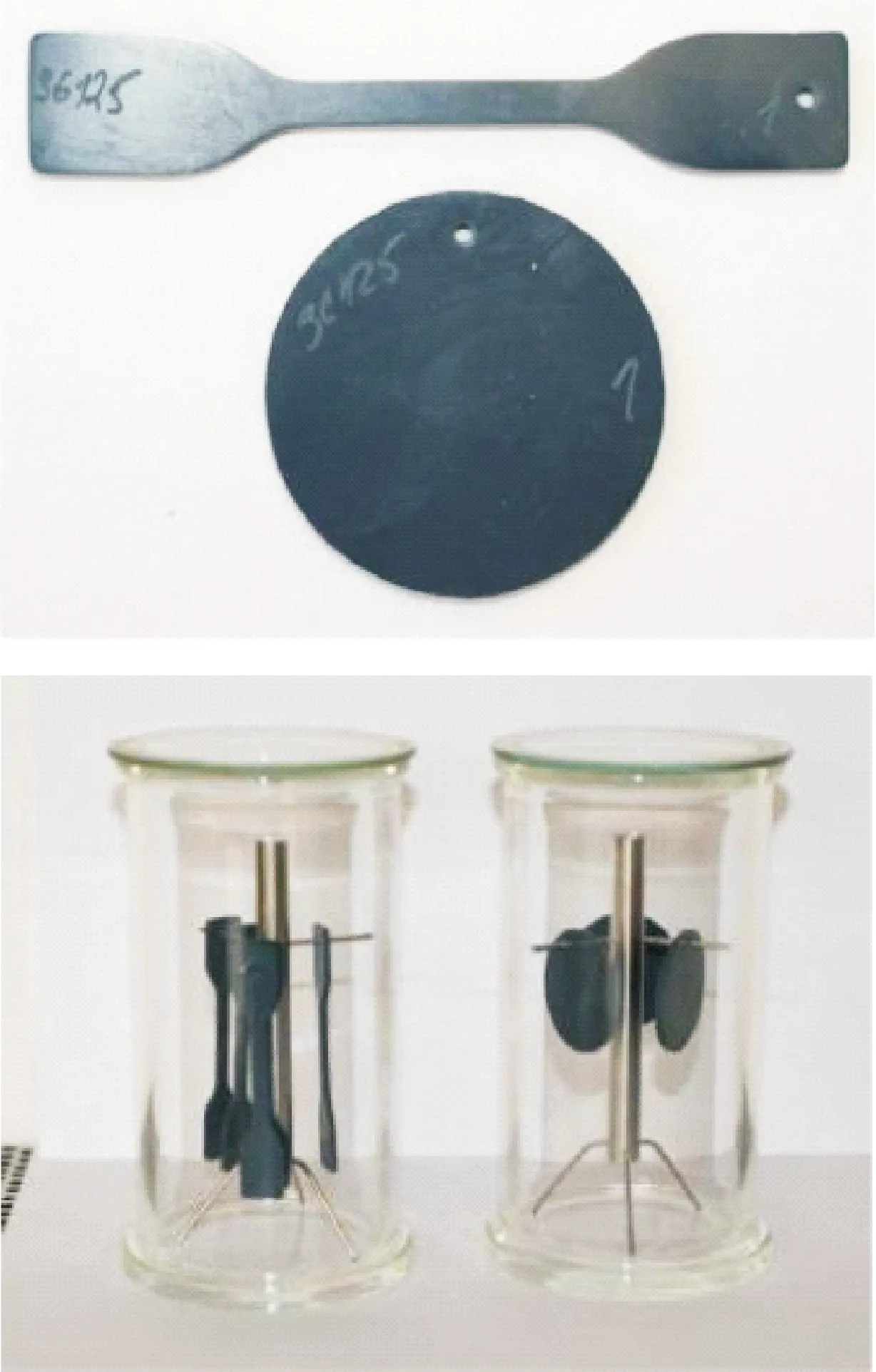

文中制备3种油样,分别是符合GB 5903—2011 L-CKD规格VG220-1工业齿轮油以及加入2种类型抗氧剂的VG220-2和VG220-3工业齿轮油,具体见表 2,油品理化性能见表 3。

表2 3种试验用油样 单位:%

表3 VG220油品理化性能

DIN 51517-3工业齿轮油标准中要求的常规静态相容性试验橡胶为符合ISO 13226《橡胶——用于表征液体对硫化橡胶的影响的标准参考弹性体(SRE)》标准规格的SRE-NBR 28/SX硫化丁腈橡胶,OEM-2要求的长周期密封相容性试验橡胶为DIN 3760《旋转轴唇形密封圈》规格的72NBR902丁腈橡胶和75FKM585氟橡胶。橡胶样件均是德国产,橡胶样件参数见表 4。

表4 橡胶样件性能参数

2.2 橡胶相容性试验

文中采用常规静态试验(168 h)、长周期静态试验(1 008 h)和长周期动态试验(2 016 h)评价高端工业齿轮油橡胶相容性。

2.2.1 静态相容性试验

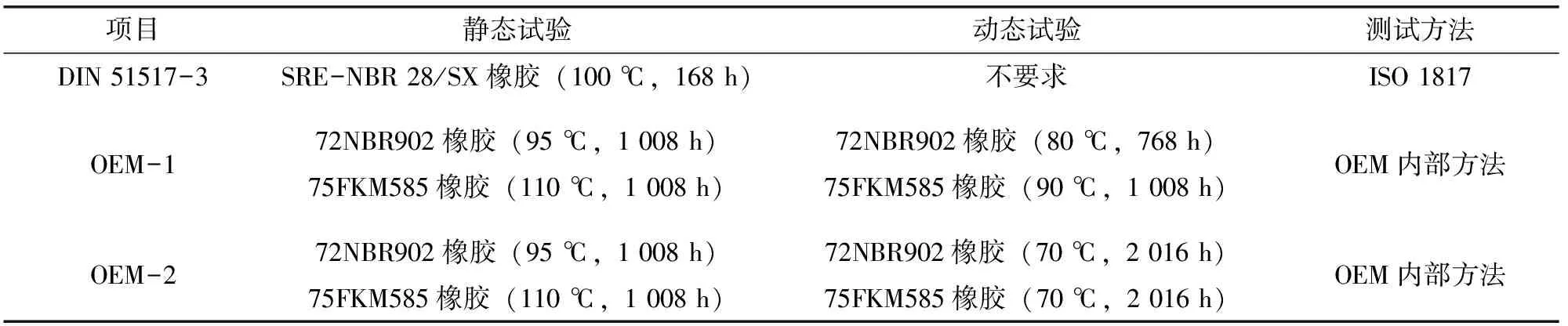

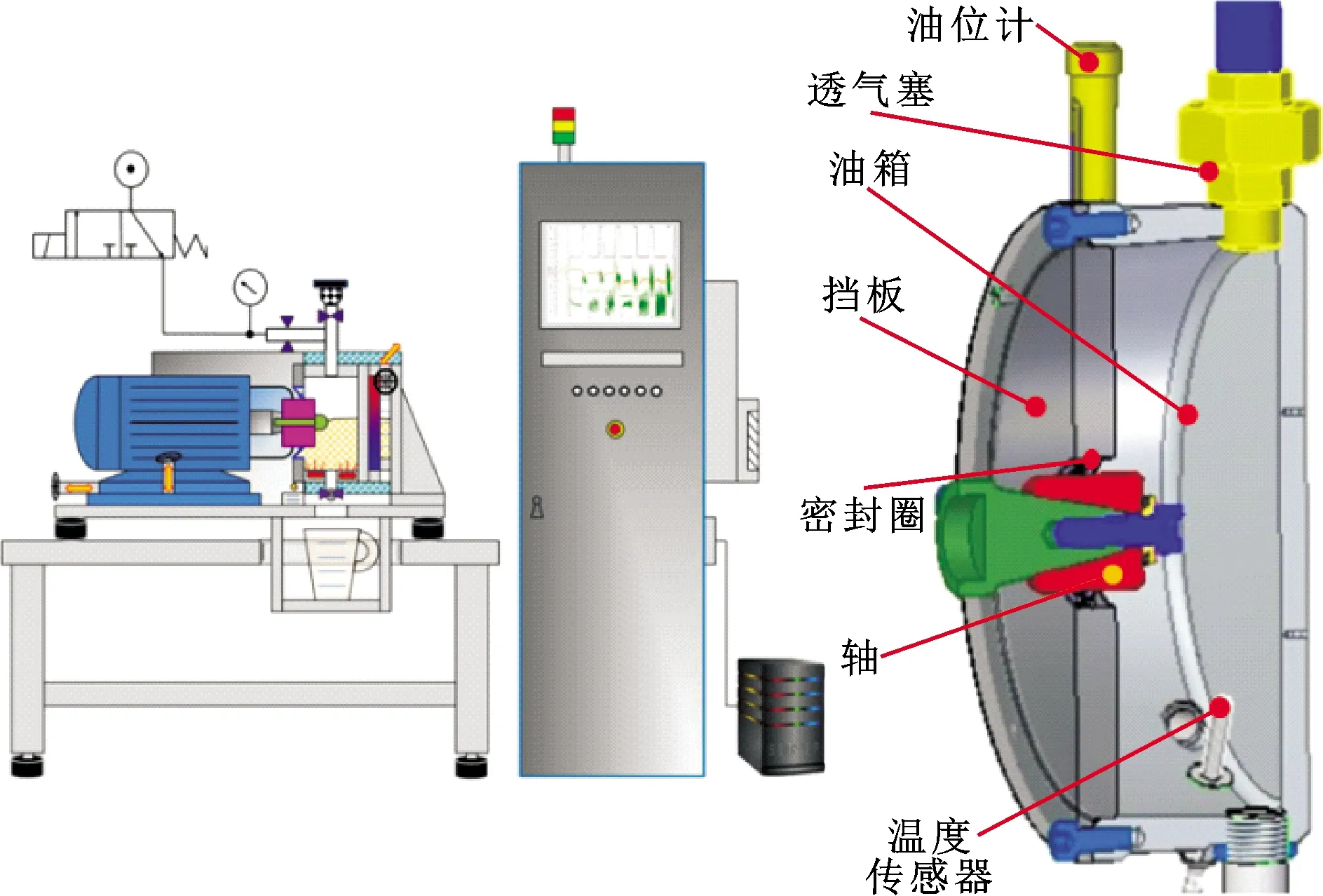

常规和长周期静态相容性试验均采用浸泡试验,即将橡胶片浸泡在特定温度的润滑油中达到一定时间,然后测试橡胶浸渍前后物理性能的变化来评价润滑油与橡胶材料的相容性,评价参数包括浸泡前后橡胶样品的硬度变化率、体积变化率、拉断强度变化率和拉断伸长变化率。DIN 51517-3要求的常规静态试验中SRE-NBR 28/SX硫化丁腈橡胶试验温度为100 ℃,浸泡时间为168 h;OEM要求的72NBR902橡胶和75FKM585橡胶静态相容性试验温度分别为95和110 ℃,浸泡时间均为1 008 h。静态相容性评价主要试验装置见图1。

图1 静态密封相容性试验

2.2.2 动态相容性试验

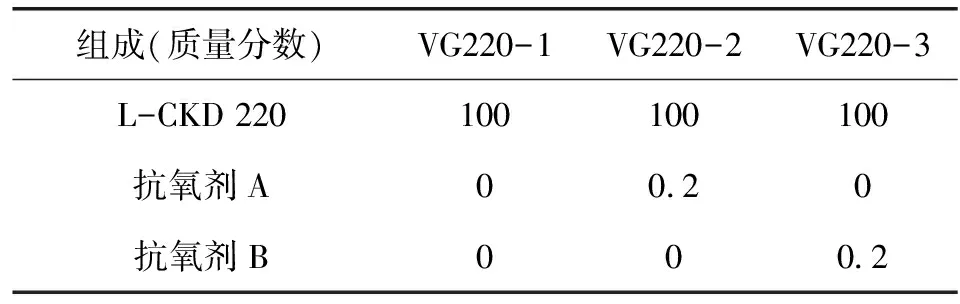

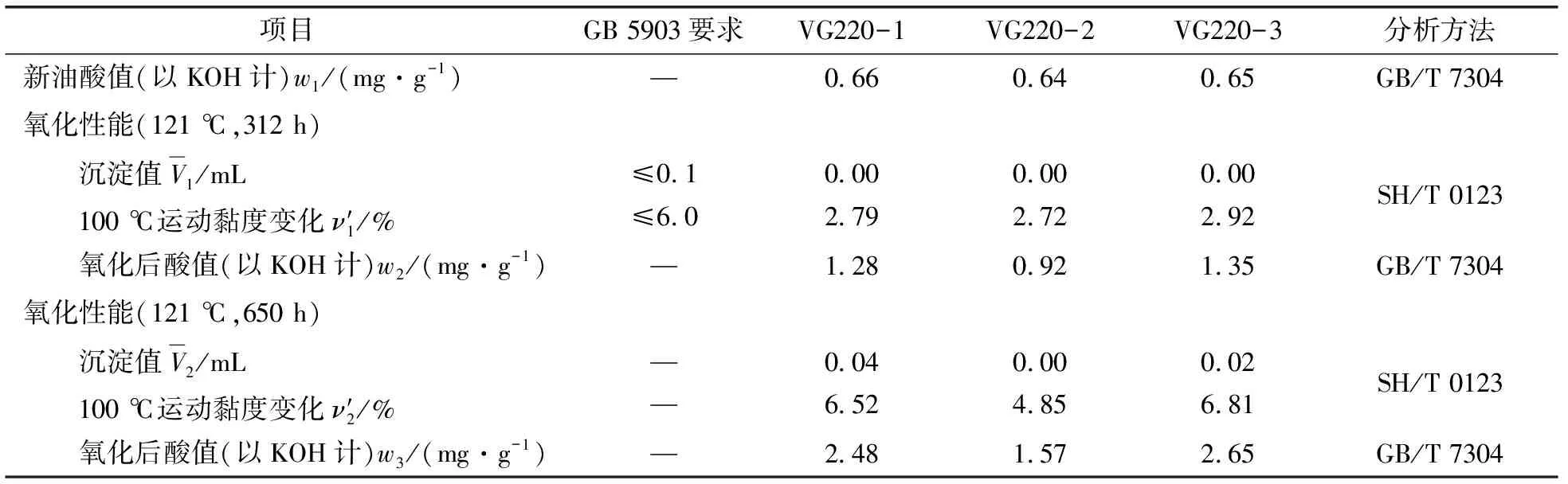

动态密封相容性测试在专门的动态密封试验装置上进行,装置示意图见图2。测试项目包括锥形轴芯装置测试、径向力测量和目视检查等多个项目。根据DIN ISO 4287《产品几何量技术规范(GPS)表面结构轮廓法图形参数》,使用表面测量装置测量轴的磨损情况,并用显微镜(放大16~25倍)对密封材料进行目视检查。动态相容性试验需要开展240 h预筛选试验和2 016 h正式的长周期动态密封试验,其中预筛选240 h试验的测试温度为80 ℃,2 016 h长周期试验的测试温度为70 ℃,具体测试条件和要求见表5和表6。

图2 动态密封测试装置

表5 240 h预筛选动态密封试验

表6 2 016 h长周期动态密封试验

3 试验结果及分析

3.1 氧化试验

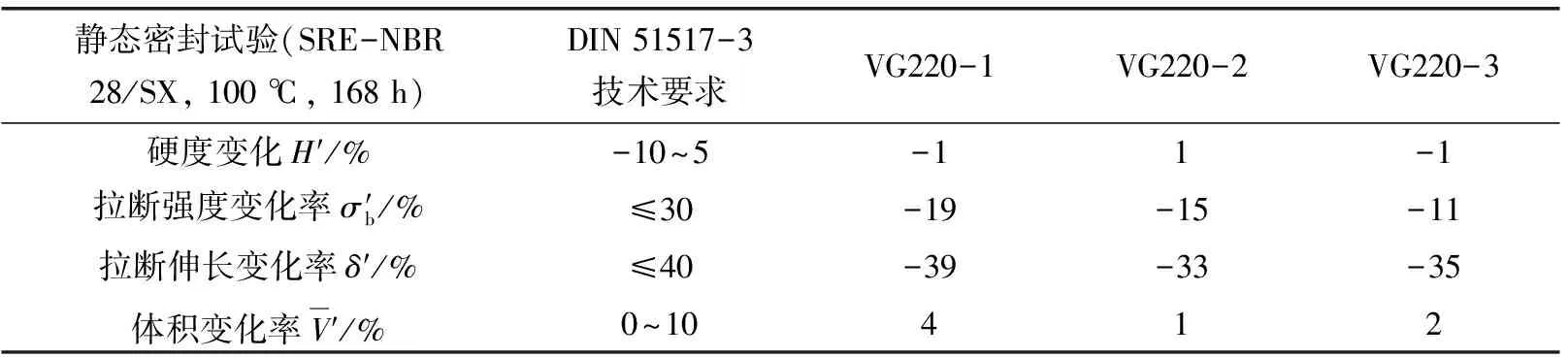

如前文所述,长周期动态或者静态密封相容性试验需要在70、95 ℃甚至100 ℃以上进行,远高于工业齿轮油常见使用温度(40~60 ℃),属于典型高温工况。润滑油在高温下的长周期密封相容性与油品抗氧化性能可能存在一定关联,因此在进行密封相容性试验之前,采用SH/T 0123《极压润滑油氧化性能测定法》对3种齿轮油的抗氧化性能进行评价,包括标准要求的312 h氧化测试以及650 h延长试验(非标试验),测试结果见表 7。

表7 VG220油品抗氧化性能

从表 7可以看出,VG220-1、VG220-2和VG220-3齿轮油均可以满足312 h标准氧化试验技术指标要求;但在650 h氧化延长试验中,VG220-2齿轮油的抗氧化性能优势凸显,100 ℃运动黏度变化和酸值均小于VG220-1和VG220-3。

标准氧化试验和延长氧化试验表明,采用胺类抗氧剂补强的VG220-2高温黏度控制能力和抑制酸值增加效果最优;采用酚类抗氧剂与原配方中的胺类抗氧剂复配的VG220-3抑制黏度增长能力较弱,酸值也有较大幅度增加,该酚类抗氧剂与原配方中胺类抗氧剂配伍不佳。另外,对于橡胶而言,VG220-2齿轮油氧化后酸值增加幅度较小,可减缓氧化生成的酸性物质对橡胶的腐蚀。

3.2 168 h静态相容性

3种工业齿轮油与SRE-NBR 28/SX橡胶在168 h静态相容性试验结果及DIN 51517-3对于橡胶相容性的技术要求见表 8。

表8 168 h静态相容性试验

从表8可以看出,VG220-1、VG220-2和VG220-3齿轮油常规168 h静态橡胶相容性测试结果大体相近,均可满足DIN 51517-3对于工业齿轮油橡胶相容性技术要求,表明168 h静态试验对于该3种矿物型工业齿轮油密封相容性没有区分度。

3.3 1 008 h静态相容性

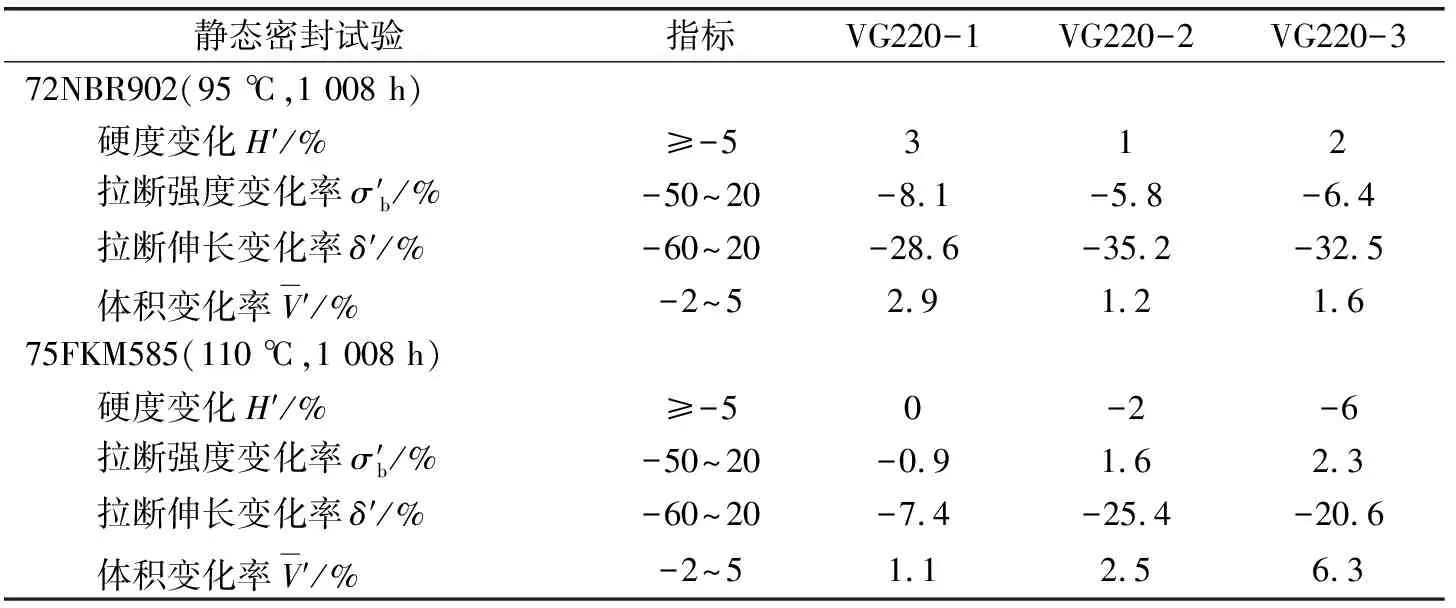

根据OEM静态橡胶密封试验要求,将VG220-1、VG220-2和VG220-3齿轮油分别与72NBR902和75FKM585橡胶分别进行长达1 008 h静态密封试验,试验结果见表9。

表9 长周期静态密封试验

从表9中结果可以看出,VG220-1和VG220-2油品都可以满足1 008 h静态密封试验要求,但VG220-3的硬度变化率和体积变化率略微超出了指标限值,表明该酚型抗氧剂在此配方体系中与原复合剂中的胺类抗氧剂配伍性不佳,长周期抗氧化性能不足,油品氧化变质生成过多的酸性化合物对75FKM585氟橡胶存在一定程度的副作用。168 h常规静态相容性试验由于测试时间相对较短,无法有效区分3种矿物型齿轮油的密封相容性;而1 008 h静态相容性则展现出了一定的区分度,VG220-3齿轮油1 008 h长周期静态相容性表现与650 h延长氧化试验中其抗氧化性能基本一致(黏度增长和酸值均是最大)。

由于2 016 h动态密封试验周期长,且费用较高(7万元/次),因此优选VG220-1和VG220-2继续开展动态密封试验。

3.4 2 016 h动态相容性

根据OEM-2的具体要求,一般先开展240 h预筛选试验,通过后再开展2 016 h的长周期动态密封试验,每种橡胶需要做2次测试作为平行试验评价油品的密封相容性,VG220-1和VG220-2具体测试结果见表10—13。

表13 VG220-2齿轮油2 016 h动态试验

从表10、12所示的动态密封试验结果可知,VG220-1齿轮油仅可通过240 h动态预筛选试验,无法满足更为苛刻的2 016 h长周期动态密封相容性要求;而从表11、13所示的动态密封试验结果可知,抗氧化性能优异的VG220-2齿轮油可以通过240 h预筛选和2 016 h长周期动态相容性测试。

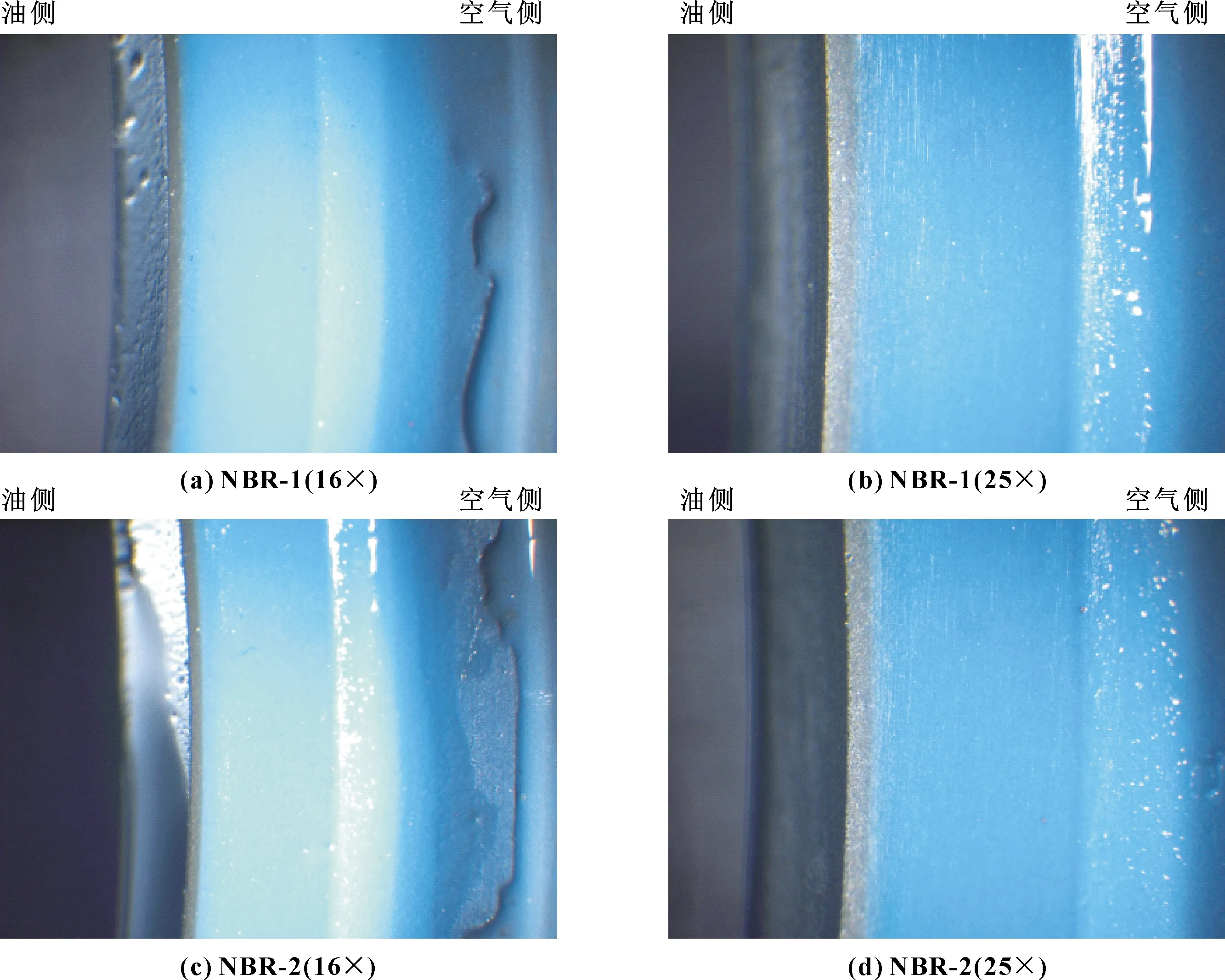

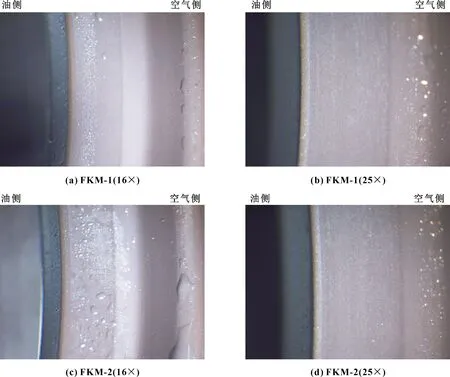

图3所示为NBR密封圈在VG220-2油品中试验2016 h后的表面放大图,图4所示为FKM密封圈在VG220-2油品中试验2016 h后的表面放大图。可以看出,在VG220-2齿轮油中试验后的NBR和FKM密封圈未发生明显的磨损变色,且没有碳化物沉积、裂缝和炮眼等异常现象,表明VG220-2齿轮油与72NBR902丁腈橡胶和75FKM585氟橡胶密封圈均具有较好的长周期动态密封相容性。

图3 NBR密封圈在VG220-2油品中2 016 h试验后表面放大图

图4 FKM密封圈在VG220-2油品中2 016 h试验后表面放大图

动态相容性试验与静态相容性试验的显著区别在于动态试验过程中会模拟齿轮箱正常工作状态下油品、密封圈和轴套三者之间的摩擦,长时间摩擦过程会加速油品与橡胶之间一系列的物理和化学反应;而抗氧化性能最为优异的VG220-2齿轮油可以减少氧化后酸性化合物的生成(650 h氧化试验中VG220-2齿轮油的酸值远小于其他方案),可有效减缓油品老化对橡胶的侵蚀,更容易通过长周期动态密封相容性试验。同时表明VG220-2齿轮油中补加的抗高温胺型抗氧剂与原复合剂中的胺类抗氧剂配伍性较好,优异的长效抗氧化性能对齿轮油通过长周期动态密封相容性作用显著,且长周期密封相容性与650 h延长氧化试验性能表现存在正向关联。

4 结论

对工业齿轮油与橡胶密封材料的相容性试验进行了梳理,选择工业齿轮箱常用的矿物工业齿轮油为试验油品,采用不同的抗氧剂配方体系L-CKD工业齿轮油,开展SH/T 0123工业齿轮油氧化试验、168 h常规静态相容性试验,以及OEM要求的最为严苛长周期静态(1 008 h)和动态密封相容性(2 016 h)试验进行油品密封相容性关联性研究,得到以下结论。

(1)含有二苯胺类抗氧剂的原配方、补加抗高温胺类抗氧剂和补加酚类抗氧剂的3种齿轮油均可通过标准312 h氧化试验,但650 h氧化试验中补加抗高温胺类抗氧剂的VG220-2齿轮油黏度控制最好,酸值增加最小,抗氧化性能最优。

(2)常规静态密封相容性试验(168 h,100 ℃)无法有效区分3种矿物型工业齿轮油的密封相容性。长周期静态相容性试验(1 008 h,110 ℃)中酚类抗氧剂补强方案不如胺类抗氧剂补强方案和仅含二苯胺抗氧剂的原配方。长周期动态密封相容性(2 016 h,70 ℃)中补加抗高温胺类抗氧剂的VG220-2齿轮油密封相容性优于仅含二苯胺抗氧剂的原配方。在3种密封相容性测试中,长周期动态相容性(2 016 h,70 ℃)试验条件最为严苛,长周期静态相容性(1 008 h,110 ℃)次之。

(3)3种不同抗氧剂体系的矿物型工业齿轮油在650 h延长氧化试验中的抗氧化性能表现与其在长周期的静态和动态相容性试验中基本一致。

(4)随着高端齿轮箱应用增多,设备对于齿轮油的密封相容性要求越来越严苛,矿物型工业齿轮油的密封相容性无法通过常规静态试验进行有效区分,越来越多的高端工业齿轮箱OEM开始采用长周期静态以及动态相容性试验进行评价。对于长周期相容性试验考察而言,650 h延长氧化试验具有很强的参考价值。