基于 DVP 系列 PLC 陶瓷过滤机智能控制系统的设计

2022-05-19刘教敏

刘教敏

江西铜业集团银山矿业有限责任公司 江西德兴 334299

过 滤机作为固液分离机械的主导产品之一,是 许多生产过程中的关键设备之一[1]。江铜银山矿业公司 1 号铜陶瓷过滤机为鞍山 60 m3陶瓷过滤机,采用滤泵排液式排液,控制系统采用传统的手动控制,对操作工的操作技能要求较高。该设备自运行以来,由于操作差异和滤泵排液脱水不连续等因素,脱水效果不太理想。日益增长的产量需求以及操作员工的紧缺,使选矿厂对陶瓷过滤机的性能和使用提出了新的要求,特别是在自动控制方面。实现陶瓷过滤机的智能化、自动化、网络化,可使过滤机处于最佳运行状态,提高其过滤产量、精矿品质和回收率等指标,达到高产优质、节能降耗的目的[2]。笔者结合现场使用需求,总结滤泵排液传统脱水控制的弊端,对控制系统进行重新设计。

1 陶瓷过滤机

1.1 工作原理

陶瓷过滤机主要基于陶瓷片微孔的毛细作用,利用微孔瓷板的独特通水不透气的特性,通过真空泵抽取陶瓷板内腔空气,使其内腔与外部产生负压差,矿浆颗粒在负压的作用下吸附在陶瓷板上,滤液则通过陶瓷板微孔经吸水阀进入真空桶外排,从而达到了固液分离的目的[3]。

1.2 系统结构和工艺流程

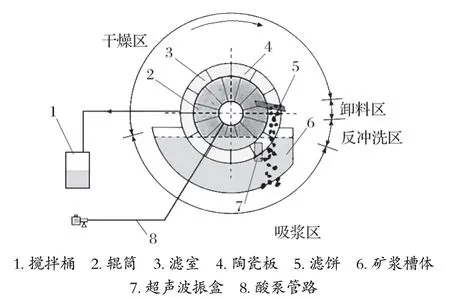

陶瓷过滤机主要结构有主机系统、搅拌装置、真空装置、超声波清洗装置、配酸装置、反冲洗装置、气路装置和酸洗装置等。陶瓷过滤机工作时,主机由分配阀控制转子循环工作,转子运转 1 周,完成吸浆 (滤饼形成)、干燥 (滤饼脱水)、卸料和滤盘反冲洗 4 个过程,周而复始,连续运转,工艺流程如图 1 所示[4]。

图1 陶瓷过滤机的工艺流程Fig.1 Process f low of ceramic filter

2 系统硬件设计

2.1 I/O 点统计分析

陶瓷过滤机自动控制系统的控制对象有主轴辊筒、搅拌器、超声波清洗机、上下真空泵、计量泵、配酸泵、真空阀、吸水阀、放料阀、吹堵阀、反冲吸水阀、旁通阀和副阀等。模拟量检测对象有辊筒速度、搅拌速度、槽体料位、反冲洗压力、下真空桶液位、上真空度、下真空度、酸位计。统计分析系统 I/O 点,模拟量点有 9 个,其中 AI 点有 7 个,AO 点有 2 个。此外,DI 点有 11 个,DO 点有 21 个。

2.2 PLC 硬件选型和模拟量信号电路设计

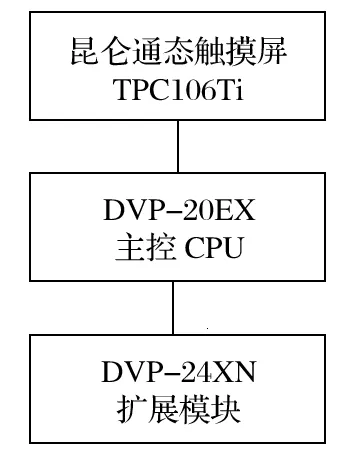

在控制系统硬件方面,主控 CPU 采用 DVP-20EX 模块,扩展模块采用 DVP-24XN 模块,人机界面采用昆仑通态 10 寸触摸屏。系统硬件配置如图 2 所示。

图2 系统硬件配置Fig.2 Hardware configuration of control system

AI 信号作为关键数据并显示在 HMI 画面上。搅拌变频器和主轴变频器的信号反馈直接采用 2 个 AO 信号作为反馈值,节省 2 个 AI 通道。此外,需要采样 5 个模拟量点,由于 DVP-20EX 主机有 4 个 AI 点和 2 个 AO 点,模拟量信号通道不足。为节省成本并体现实用性,特别设计了一个模拟量通道 A3V,连接 2 个中继器 Y0 和 Y1,分别采集真空度和酸位计信号,利用程序控制中继器切换信号流。PLC 电气原理如图 3 所示。

图3 PLC 电气原理Fig.3 PLC electrical principle sketch

3 系统软件设计

3.1 数据采集

单通道模拟量采集多信号流的具体方法:模拟量 A 信号和 B 信号分别利用 2 个中继器通过时序控制;检测数据存储到 PLC 内部寄存器中;扫描刷新数据,实现数据运算和画面展示。

3.2 程序设计

根据陶瓷过滤机的工艺特点,主要控制过程有槽体料位自动控制和过滤脱水自动控制。

(1) 槽体料位自动控制 根据料位检测结果与设定值的对比,控制给料阀的开闭,达到液位设定上限时自动停止给料,降到液位设定下限时自动补充给料。液位上、下限值根据生产调整设定。

(2) 过滤脱水自动控制 这是自动脱水的关键技术,其特点在于上、下真空桶机械联动,保持系统负压,从而不间断自动脱水,其程序控制流程如图 4 所示。

图4 自动脱水逻辑控制Fig.4 Logic control of automatic dehydration

3.3 预警保护

系统预警一是设置反冲洗压力报警联锁,当反冲洗压力大于预设值时,弹出报警信息,并紧急停车,防止陶瓷板被冲击爆裂;二是设置开车过程真空监测,在其他设备正常运行的情况下,当真空突然大于预设值时,发出陶瓷板破裂或者真空系统故障报警,并紧急停车,防止是事故扩大化,减少经济损失。

3.4 配酸逻辑和算法

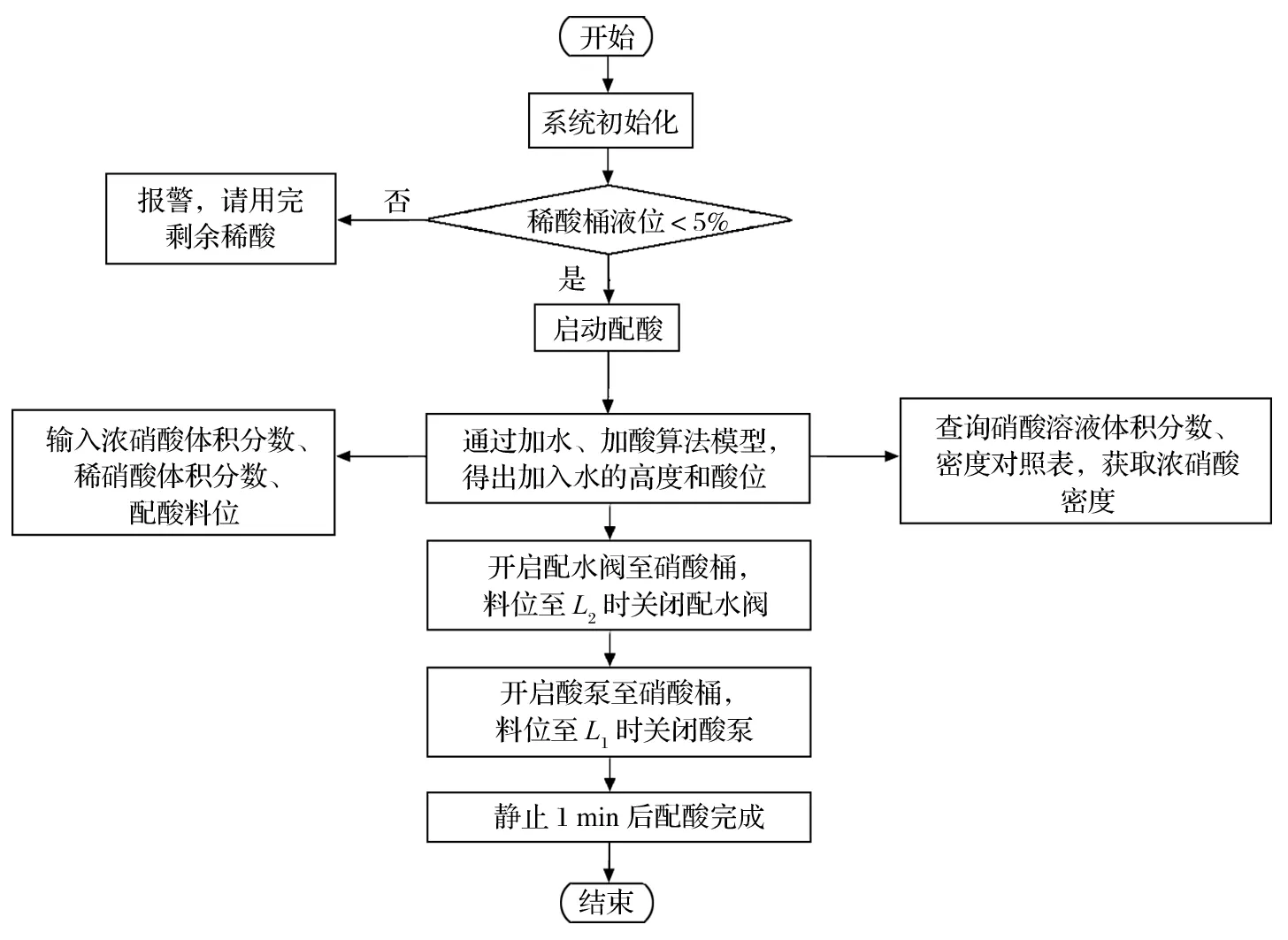

陶瓷过滤机工作一个班后,必须对陶瓷片进行清洗,以保持良好的过滤效果[5]。工作过程中,需要用体积分数为 50% 的稀硝酸和超声波振盒联合清洗陶瓷片。稀硝酸一般采用体积分数为 98% 的浓硝酸混合水配制而成。由于浓硝酸是一种危化品,配酸过程极度危险,所以需要采用机器自动配制而成。自动配酸控制逻辑如图 5 所示,配酸算法如下。

图5 自动配酸逻辑控制Fig.5 Logic control of automatic acid blending

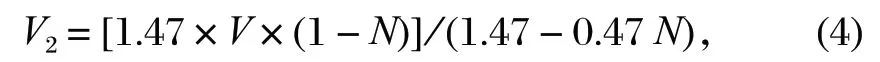

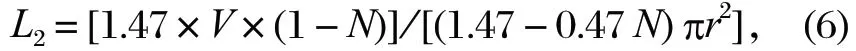

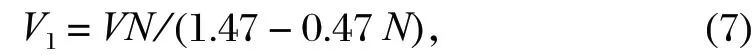

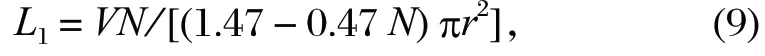

设定需要配定的酸位L、稀酸桶半径r,配酸体积

设浓硝酸的体积为V1,加入水的体积为V2,则

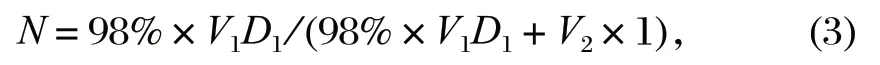

配酸体积分数

式中:D1为浓硝酸的密度。

通过查表得D1=1.5 g/cm3,代入可得加入水的体积

进而得出

其中

式中:L2为配水阀开启时酸位。

加入浓硝酸的体积

进而得出

其中

式中:L1为酸泵开启时酸位。

4 触摸屏组态

根据陶瓷过滤机工艺控制要求,本设计中组态共有 22 个功能画面,系统主画面如图 6 所示。

图6 系统主画面Fig.6 Main interface of system

触摸屏组态系统主要功能如下:

(1) 上电自动检测是否与 PLC 通信成功,如未成功,则弹出“未连接成功”提示框;

(2) 触摸屏所有操作具有二次重复确认功能,并执行脚本显示对应动作状态;

(3) 在触摸屏中可完成态仪表数据工程量换算算法、配酸策略等关键算法;

(4) 识别并动态展示系统状态、设备状态,具备报警监控、操作记录功能。

5 效果评价

本控制系统自 2021 年 5 月份进行改造,当年 6 月份投入使用。改造后,铜精矿含水率对比如表 1 所列。

表1 改造前后铜精矿的含水率对比 Tab.1 Comparison of water content of copper concentrate before and after reconstruction %

由表 1 可知,改造后,铜精矿的含水率呈下降趋势,且降幅较大。

6 结语

利用 DVP 系列 PLC 实现了智能控制系统的全流程设计,涵盖硬件选型、电气设计、软件编程、画面组态等多个环节,包含了自动循环脱水、自动配酸及瓷板真空联锁保护,可动态展示设备运行状态、智能识别运行过程。在设计过程中,使用 PLC 实现了配酸的智能化算法;利用中继器控制信号切换的方式,解决了一个模拟量通道接受和处理多个仪表信号的问题。在满足现场使用的情况下,降低了控制成本,提高了陶瓷过滤机自动化水平,实现了效益最大化。