铝土矿综采工作面刮板输送机磨损情况实测分析

2022-05-19卜侃侃刘金有胡万飞

卜侃侃,刘金有,张 鹏,胡万飞

宁夏天地奔牛实业集团有限公司 宁夏银川 750001

铝 土矿山井工开采主要以壁式崩落法、房柱法 开采工艺为主,与煤矿相比,缺少大型现代化机械设备。落后的开采工艺导致矿石回采率低、贫化率高,资源浪费严重,而且安全性差、生产效率低。将煤矿井工综合机械化开采工艺与设备引进到铝土矿井工开采,对提高铝土矿床开采的生产效率、经济效益、安全程度和机械化水平,具有十分重要的现实意义。

近年来,国内铝土矿山开始尝试采用煤矿综采工艺。国家电投集团贵州遵义产业发展有限公司于 2019 年在瓦厂坪铝土矿投产试运行了第 1 个铝土矿综采工作面,验证了综采工艺在铝土矿山井工开采中应用的可行性[1]。根据实际应用效果,工作面采矿机和液压支架基本可满足使用要求,但工作面刮板输送机由于运输物料的变化,设备磨损严重,且故障率较高,备品备件成本较高。首采工作面使用的国内某厂家的刮板输送机整机寿命约为 30 万 t 过矿量,无法满足矿方的使用要求。宁夏天地奔牛实业集团有限公司针对铝土矿工作面特殊工况及设备运输物料特性的变化,采取了多种措施提高设备的耐磨性,并应用于瓦厂坪矿 1101 工作面,取得较好效果。

1 工作面概况及综采配套设备

1.1 工作面概况

瓦厂坪铝土矿位于贵州省务川县浞水镇北部,矿床类型属一水硬铝石沉积型铝土矿,赋存较稳定,累计探获铝土矿石各级资源储量约为 3 890 万 t,为一大型地下铝土矿床。矿山采用平硐、上山开拓方式,走向长壁后退式采矿方法,综合机械化开采工艺,设计生产能力为 100 万 t/a[2-3]。

1101 工作面为瓦厂坪矿第 2 个综采工作面,平均埋深为 300 m,走向长度约为 500 m,工作面投影长度为 135 m,倾角平均约为 20°,局部可达 25°。地质较为简单,矿体厚度变化不大,为单一层状构造,平均厚度约为 2.3 m。铝土矿呈土状、半土状、碎屑状、致密状,矿质优良。矿石密度为 2.76 t/m3,松散系数为 1.56,普氏硬度系数f=4~ 6,无瓦斯粉尘爆炸危险[4]。

1.2 综采工作面配套设备

与煤矿综采工作面配套设备一致,瓦厂坪铝土矿综采工作面配套设备有采矿机、刮板输送机和液压支架,具体型号及设备生产厂家如表 1 所列。

表1 综采工作面配套设备Tab.1 Matching equipments on fully-mechanized work face

2 工作面刮板输送机提高耐磨性的改进措施

2.1 磨损原因分析

原先选用的工作面刮板输送机在瓦厂坪矿首采工作面试验中暴露出的最主要问题是设备磨损严重,无法满足矿方的使用要求。刮板输送机磨损情况主要表现在刮板输送机链轮轴组、刮板、链条及中部槽中板磨损严重,主要原因是运输物料特性发生了根本性改变。在运输煤炭时,由于煤炭自身具有“润滑”作用,物料与设备间的摩擦较小。铝土矿石主要成分为 Al2O3,含量高达 65% 以上。铝土矿石硬度高,其普氏硬度系数f=4~ 6,且多以土状、半土状、碎屑状为主。刮板输送机工作时,受链轮驱动的刮板和链条在中部槽上循环往复,带动中部槽上的铝土矿物料向前输送,产生磨粒磨损。物料散料在输送过程中由刮板链推动前进,仅由物料散料作用于中板造成的磨损为两体磨粒磨损;当土状颗粒铝土矿物料作为磨粒介质进入刮板、链条与中部槽等相对运动的零部件之间,产生三体磨粒磨损。由于运动表面接触压力大,磨粒介质硬度高,产生严重的磨粒磨损现象,加速了刮板输送设备中部槽、链轮轴组、刮板链等部件的磨损。

2.2 提高耐磨性的改进措施

刮板输送机在铝土矿井下工况实际的磨损过程是一个复杂的多种因素综合作用的摩擦学系统,其影响因素包括设备材料特性、磨料特征、工况条件等[5]。通过分析影响设备耐磨性的主要因素,在刮板输送机改进设计时主要通过以下措施提高设备的耐磨性。

2.2.1 提升关键零部件材料性能

(1) 改进链轮材质。以现有链轮材质为基础,适当增加 C 含量,降低 Ni 含量,适当添加 V 元素。

(2) 改进热处理工艺,提高链窝感应淬火硬度及深度,提高链轮的耐磨性。

(3) 提升中部槽槽帮材质。以现有中部槽铸造材料为基础,进行微合金化处理,提高槽帮耐磨性。

(4) 提升中部槽中板材质。选用进口高强度耐磨板替代国产耐磨板,提高中部槽的耐磨性。

2.2.2 改进结构

(1) 改进刮板输送机中部槽断面结构,增大刮板与中部槽中板、槽帮接触面积,降低接触比压,减缓磨损。

(2) 增大链条与中板配合间隙。链条不直接接触中板,降低链条与中板接触压力,减缓磨损。

(3) 增加槽帮侧板、上沿等易磨损部位厚度等,提高设备的耐磨性与使用寿命。

2.2.3 提高易磨损部件的维护便捷性

(1) 设计可快速更换链轮的链轮轴组。链轮磨损后可在井下快速更换,不需整体拆除链轮轴组,提高设备维护便捷性。

(2) 将过渡槽上沿、伸缩机尾上沿等易磨损部位设计为可更换结构,提高设备维护便捷性,延长整机使用寿命。

2.2.4 降低刮板链速度

通过采用双速电动机和变频控制等手段,降低刮板链链速,使相对运动的磨损面滑动速度降低,达到提高设备耐磨性的目的。

3 工作面刮板输送机磨损情况实测与分析

1101 工作面设备投入使用 11 个月后,因工作面推进至溶洞区域,顶、底板条件差,而且工作面矿层变化,可采矿体厚度变薄,造成开采的矿石质量急剧下降,计划停采此工作面,进行工作面搬家。截至停采,工作面共推进约 350 m,生产矿石 32 万 t。设备生产厂家在井下工作面对刮板输送机关键零部件的磨损情况进行了实测,在此重点分析中部槽及刮板的实际磨损情况。

3.1 中部槽磨损量实测分析

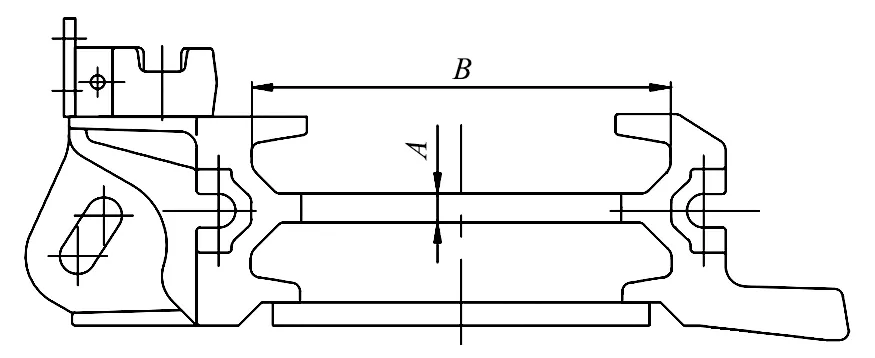

中部槽为刮板输送机的核心部件,其耐磨性和寿命直接关系到整机寿命[6]。为了提高耐磨性,主要对中部槽中板材质及厚度,槽帮材质、热处理工艺,以及中部槽链道结构进行了改进设计。中部槽初始中板厚度和内槽宽度分别为 50 和 722 mm,通过测量中部槽中板厚度和内槽宽度判断磨损情况。在靠近机头处、设备中间部位和靠近机尾处各取 3 节 (共 9 节) 中部槽作为测量样本,测量部位如图 1 所示,实测数据如表 2 所列。其中中板厚度是挡板侧、中间部位、铲板侧测量值。

表2 中部槽中板厚度及内槽宽度实测数据Tab.2 Measurements of middle plate thickness and inner groove width of middle groove mm

图1 中部槽测量部位示意Fig.1 Measured location of middle groove

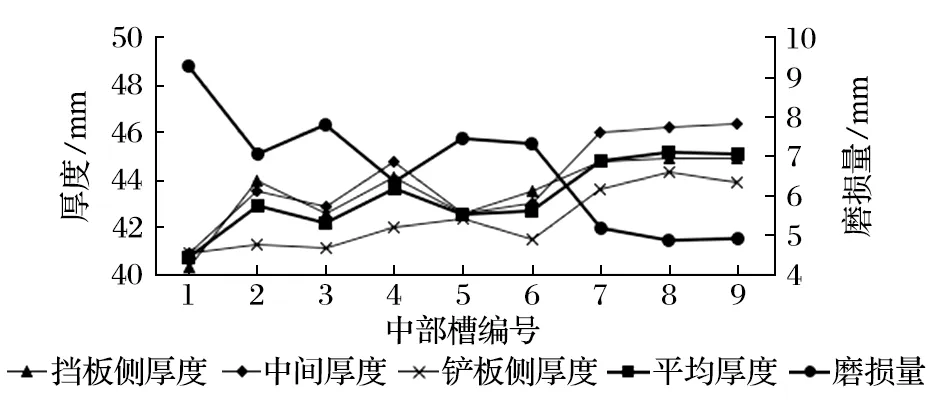

中板厚度测量值、平均值及磨损量变化趋势如图 2 所示。

图2 中板厚度测量值及磨损量Fig.2 Thickness measurements and wear loss of middle plate

从中部槽中板厚度磨损量测量数据来看,由于受铝土矿井下恶劣工况、工作面起伏变化等影响,中板磨损并不均匀,磨损量最大为 9.3 mm,最小为 4.9 mm,平均磨损量为 6.7 mm。通过对机头处、设备中间部位和靠近机尾处 3 组不同位置处中部槽中板的磨损量分析整机长度方向磨损量变化趋势。靠近机头处 3 节中部槽中板平均磨损量为 8.1 mm,中间部位 3 节中部槽中板平均磨损量为 7.1 mm,靠近机尾处 3 节中部槽中板平均磨损量为 5.0 mm,总体变化趋势为从机头到机尾中板磨损量逐渐减小。这是因为在刮板输送机整机长度上,中部槽过矿量从机头到机尾逐渐减少。通过比较铲板侧中板厚度和挡板侧中板厚度可以看出,铲板侧磨损量较挡板侧大,这是因为运输时铲板侧物料较挡板侧多,加之工作面为俯采状态,造成铲板侧磨损较挡板侧严重。

中部槽内槽宽度测量值及磨损量变化趋势如图 3 所示。

图3 内槽宽度测量值及磨损量Fig.3 Width measurements and wear loss of inner groove

从中部槽内槽宽度磨损量测量情况分析,最大磨损量为 16.0 mm,最小磨损量为 3.0 mm,平均为 10.0 mm。与中板厚度磨损量变化趋势一致,靠近机头处平均磨损量为 14.3 mm,中间部位平均磨损量为 10.3 mm,靠近机尾处平均磨损量为 5.3 mm。在整机长度方向上,磨损量也是呈从机头到机尾逐渐减小的趋势,与中部槽过矿量从机头到机尾逐渐减小的趋势一致。

根据中板厚度和内槽宽度磨损实测数据,结合 1101 工作面矿石产量分析,中部槽的耐磨性较首采工作面的设备提升明显,证明提高耐磨性的改进措施是有效的。目前中部槽的磨损量符合设计预期,可在下一个工作面继续使用,建议矿方在搬家倒面时将中部槽从机头到机尾调换安装,使磨损量基本保持一致,以延长整机寿命。按中板厚度磨损量 25 mm 达到报废条件推断,中部槽整体使用寿命可达约 120 万 t 过矿量,满足 100 万 t 过矿量的设计要求。

3.2 刮板磨损量实测分析

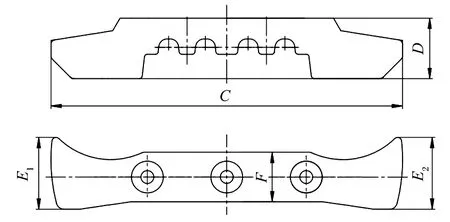

刮板是直接运输物料的关键零部件,是刮板输送机最易磨损的零部件,属于易损件。为了提高耐磨性,铝土矿用刮板采用了双金属分段焊接的结构,并提高了材料的热处理硬度。刮板主要通过测量长度、厚度、斧头处宽度、中间段宽度来评价其磨损程度。在刮板输送机上随机间隔取 3 件刮板进行测量,测量部位如图 4 所示,实测数据如表 3 所列。

图4 刮板测量尺寸简图Fig.4 Sketch of measured dimensions of scraper

表3 刮板实测数据Tab.3 Measurements of scraper mm

从刮板磨损量测量数据分析,刮板长度磨损较为严重,最大磨损量为 44.0 mm,最小磨损量为 39.0 mm,平均磨损量为 41.3 mm;刮板厚度磨损量最大为 5.0 mm,最小为 2.0 mm,平均为 3.7 mm;斧头处宽度磨损量挡板侧最大为 18.0 mm,最小为 14.0 mm,平均为 15.8 mm,铲板侧最大为 18.0 mm,最小为 15.0 mm,平均为 17.2 mm;中间宽度基本没有磨损。从磨损数据可以看出,刮板斧头处宽度磨损量铲板侧大于挡板侧,可以推断刮板长度磨损量也是铲板侧大于挡板侧,这与中部槽中板厚度磨损量铲板侧大于挡板侧是一致的,是因为铲板侧物料较挡板侧多,而且工作面为俯采状态,刮板链运行时偏向铲板侧槽帮,造成铲板侧磨损大于挡板侧。

结合现场刮板链运行状态,虽然刮板长度磨损严重,但截至 1101 工作面停采还未发生刮板断裂、跳出链道等事故,其寿命达到了易损件 30 万 t 过矿量的设计要求。建议将刮板长度采用堆焊方式修复后在下一个工作面继续使用。需注意的是,刮板长度磨损至一定程度会使刮板链易从链道脱出造成事故,需及时更换或修复。

4 结语

铝土矿综采工作面刮板输送机因运输物料特性发生变化,磨损严重,寿命无法达到预期。针对铝土矿工作面特殊工况及铝土矿物料特性,通过提升关键零部件材料性能、改进关键零部件结构、提高易磨损部件的维护便捷性、降低刮板链速度等多种措施,提高了设备的耐磨性。通过对中部槽和刮板磨损情况进行实测分析,中部槽的耐磨性较首采工作面设备有明显提高,中部槽的磨损量符合设计预期,预计寿命可满足 100 万 t 过矿量的设计要求;刮板长度磨损较严重,但未发生刮板断裂、跳出链道等事故。改进后的中部槽和刮板寿命均可达到设计要求,中部槽可在下一个工作面继续使用,刮板可采用堆焊方式修复后在下一个工作面继续使用。