液压支架拆装集成平台的研制与试验

2022-05-19庞晴晴刘祥兵张中义

李 琳,庞晴晴,刘祥兵,张中义

(1.兖矿东华重工煤机装备制造分公司,山东 邹城 273500;2.兖煤矿业工程有限公司(综机安撤中心),山东 邹城 273516;3.山东索力得焊材股份有限公司,山东 肥城 271612)

0 引 言

随着煤矿开采技术水平的提高,采煤设备向着重型化、智能化方向不断发展,生产效率不断提高。液压支架作为综采工作面生产主要设备,其数量多、重量大,每架重量大约十几到二十吨,大采高支架一般重达40 t 以上,撤除、安装支架所需时间长,工作强度大,耗费大量的时间和人力;因此,回采工作面液压支架的快速安装和撤除,越来越成为保证矿井生产接续的一个重要环节。

目前国内较为先进的液压支架解体或组装方式是使用“变形金刚”式拆装设备,但因其造价较高、对现场支护和空间条件要求较高,操作复杂,未能大范围推广使用。本部矿井当前普遍采用的是顶板固定悬挂手拉葫芦(或风动葫芦)或使用简易液压四柱式框架装置进行施工,系单工位、单线程作业,即液压支架拆解时需完全解体并将主体运走后再依次运入平板车装运顶梁和尾梁(掩护梁),在主体(尾梁、掩护梁)单车外运至平板车这一时间段内无法作业,反之组装时也是如此,这就造成了工序的不连贯,工时的极大浪费。另外,手拉葫芦(风动葫芦)需单体操作,步骤很难协调一致,容易动作不均衡造成脱钩、坠落,安全存在极大隐患;因此,研制一种液压支架顶梁掩护梁拆装集成平台,对提高煤矿井下综采工作面的作业效率和安全性有重大意义。

1 总体结构

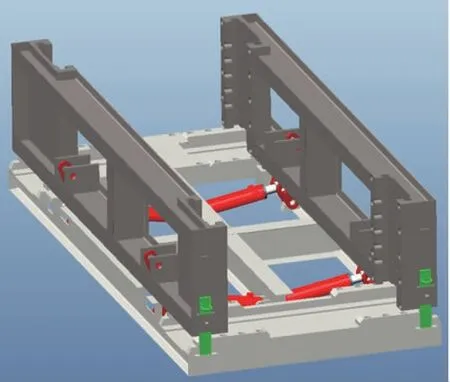

集成平台主要由一个折叠底座、4 个举升装置和2 个起吊架组成,收拢后长度不大于3 000 mm,宽度不大于1 500 mm,方便装载到平板车上,总体结构如图1 所示。折叠底盘可以通过液压控制完成打开或收拢;折叠底盘可以嵌入平板车轨道,使平板车通行或锁止定位;底盘设计有举升装置的滑动轨道,使举升装置迅速展开或收拢以调整工作间距。举升装置是该平台的主要工作机构,承担了顶梁、掩护梁的举升工作,并提供操作人员的脚踏板和销轴托盘。吊架由吊钩和吊钩挂架组成,吊钩挂架与举升装置连接,根据不同的液压支架设计不同的吊钩,装配到吊钩挂架上进行工作。

工作原理:该系统采用液压泵站作为源动力,安装在井下顺槽内。运输液压支架的平板车行走至平台处,操作举升装置,带动连接在支架起吊孔处的挂钩,将支架顶梁或掩护梁提升,从而完成支架的安装或拆除工作。

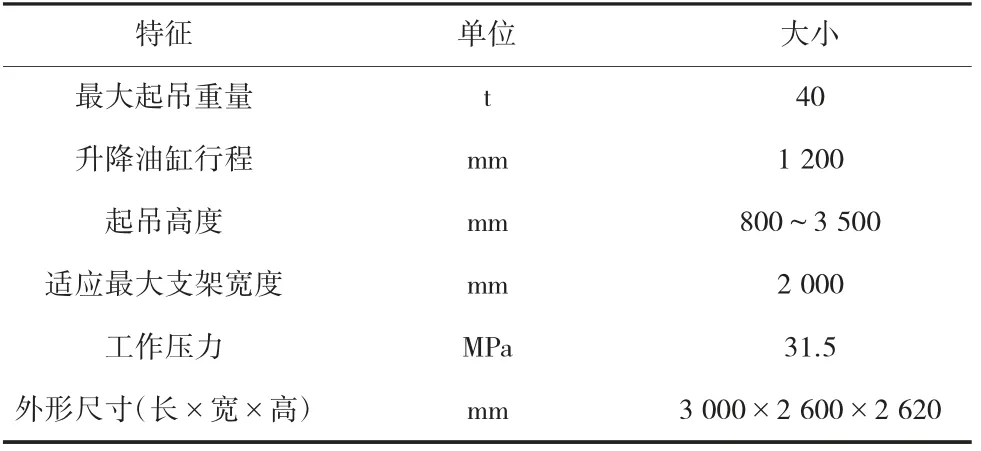

表1 主要技术特征

2 主要结构设计

2.1 折叠式底座的设计

底座为平台的基础,升降立柱需安装在底座上,依靠滑动油缸实现工作宽度的调整。如下图所示,底座主要由中间座、两侧折叠座、滑动油缸、折叠油缸、连杆机构、锁紧装置等组成。中间座与两侧折叠座通过铰接连接在一体,井下运输时,侧座可向上折叠90°,使整体宽度缩减至1 500 mm,可方便地放置在平板车上运输;两侧座的折叠通过折叠油缸带动连杆机构实现,折叠后,侧座上设置有锁紧键板,实现侧座与中间座的机械锁止,如图2 所示。

图2 底座折叠状态

平台工作时,两侧座通过折叠油缸展平后,侧座和中间座两端的滑道连接成为一个整体的滑道,升降立柱依靠滑动油缸,在滑道内滑动。底座的展平状态同样依靠锁紧键板实现机械锁止,如图3 所示。底座上还设置有矿用轨道的固定座,固定座能够适应不同轨距的轨道使用。

图3 底座展平状态

2.2 举升装置的设计

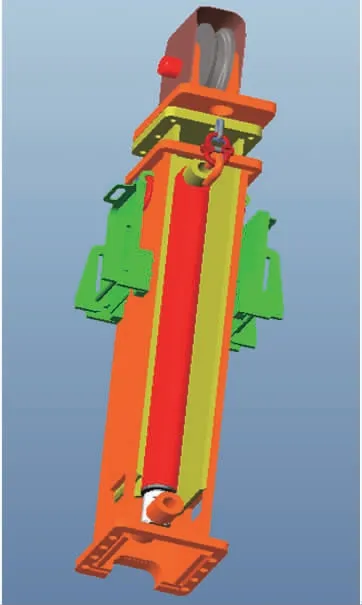

举升装置为平台的主要部件,由缸体、升降杆、升降油缸、动滑轮、站立平台、护罩等组成,结构如图4、图5 所示。缸体可在平台底座宽度方向滑动,立柱体底部设有销孔,当立柱滑动到合适宽度后,可使用销轴将立柱与底座固定,立柱体两侧设有站立平台连接座,分别在两侧连接有站立平台,方便人员站立在较高位置操作。升降杆在立柱体内,依靠升降油缸伸缩实现升降动作,升降油缸行程为1 200 mm,升降杆顶端设计有一个滑轮机构。起吊链一端固定于立柱体的外侧,绕过滑轮后,另一端连接在起吊梁上,这样,在升降杆起升时,滑轮即起到动滑轮的作用,起吊梁的起升距离即为升降杆升降高度的2 倍。

图4 举升装置外形图

图5 举升装置内部结构图

2.3 升降杆的设计

升降杆直接连接液压支架,其结构包括横梁、防脱挂钩、销轴存放及拆除装置、升降链、铰接环等,如图6 所示。升降杆通过铰接环与升降链环相连,支架拆除工作时,挂钩挂在液压支架上,升降链环带动升降杆提升,当连接销不受力时,使用销轴拆除器将销轴拆除并存放于存放装置内。依次将销轴全部拆除后,起吊支架部件与支架脱离,移动平板车,将支架放下。

图6 升降杆结构

3 创新点

1)底座可折叠,能够满足井下平板车运输要求,同时设计有4 个板式销,在展平及折叠状态均能起到固定姿态的作用。

2)左右两侧的滑动座分别用2 个液压缸控制,同为左侧或右侧的2 个滑动液压缸联动,并保证同步性。当操作滑动缸将举升装置推移到合适位置后,可利用销轴插入两者中间的销孔,实现定位。

3)将动滑轮应用在升降立柱上,实现了挂钩升降距离2 倍于升降立柱的效果,并且动滑轮机构可以折叠到举升装置一侧,有效降低高度,在运输过程中,解决了平台高度空间不足的难题。

4)防脱挂钩的设计制作技术。吊挂支架顶梁或掩护梁的挂钩,在张紧及松弛状态均能够保证不与支架脱离,这样在较高空间位置使人员免于脱钩带来的各种危险,保证施工安全。

4 地面试验效果

液压支架拆装平台设备已在公司液压支架生产车间完成地面现场试验,试验选用的液压支架型号为ZF12000/18.5/35,试验结果表明:设备中底座折叠和升降臂对中回收功能,可将设备外形尺寸缩小1 倍,满足井下平板车运输要求;动滑轮原理的应用实现了防脱挂钩升降距离2 倍于升降立柱行程的效果,既满足了支架起吊高度的要求,又满足了巷道及硐室空间运输高度的要求;相较使用过的变形金刚等设备,该设备体积较小,便于铺设和使用,安全性更高。

5 结束语

液压支架拆装平台是一种集液压支架的拆卸与组装功能的集成性平台,属于综采工作面安撤类设备,该平台的使用可以大幅提高井下液压支架装配和拆解的工作效率,减少安撤中心人员占用,节省人力,缩短施工工时,降低成本,安全可靠,具有良好的社会效益和经济效益以及较大的推广使用价值。