台头前湾煤矿2S202-1 综采面防尘技术研究

2022-05-19王震

王 震

(山西乡宁焦煤集团台头前湾煤业有限公司,山西 乡宁 042103)

0 引 言

粉尘是煤矿生产中带来的主要危害之一[1]。高浓度粉尘可能导致尘肺病和煤尘爆炸,尘肺病是我国最严重的职业性疾病,几乎无法治愈,煤尘爆炸则是煤矿最严重的事故,危害性极大,因此需要及时、高效治理粉尘[2]。滚筒采煤机割煤强度大,产尘浓度高。为了降低粉尘浓度,本文以台头矿2S202-1 综采工作面为例,分析了采煤面当前常用的粉尘治理思路,并提出了综合治理方案。

1 2S202-1 综采面概况

台头前湾煤矿位于山西省临汾市乡宁县,年产量120 万t。2S202-1 工作面所在的2 号煤层结构较简单,含有0~2 层夹矸,厚度为2.8~3.38 m,平均厚度约为3 m,埋藏深度189 m,煤体普氏硬度小于1.5,相对较软。经鉴定,2 号煤层的煤种为焦煤,具有爆炸性且为II 级自燃煤层;瓦斯相对和绝对涌出量分别为1.42 m3/t 和1.79 m3/min,2S202-1 采煤面最大绝对瓦斯涌出量0.79 m3/min,属于低瓦斯矿井。煤质工业分析结果见表1。

表1 工业分析结果

2S202-1 采煤工作面走向和倾向长度分别为332 m 和75 m,面积为24 900 m2,供风量约为800 m3/min,可采储量为9.58 万t。 工作面利用MWG250/600-WDK 型双滚筒采煤机走向长壁开采。该工作面位于运输大巷以南,北为采空区,西、南为保安煤柱,东侧为2S202 工作面。

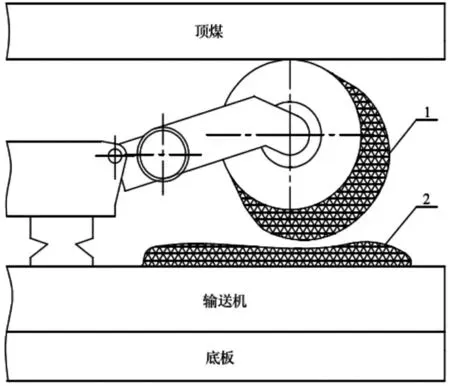

2 2S202-1 综采面产尘特性

2S202-1 采煤工作面利用双滚筒采煤机割煤,日产煤量为2 077 t。采煤机割煤时先从工作面一端斜切进刀,然后双滚筒分别割上下部分煤壁,粉尘的产生主要来自割煤过程,这一过程可以被细分为5个部分,分别是截齿齿尖压碎区域的形成、密实粉化核的形成、煤体内部裂纹扩展、新自由面形成、密实粉化核应力接触,如图1 所示:

图1 截齿截割煤壁产生粉尘过程

1)首先截齿齿尖和煤壁接触,挤压煤壁过程中截齿齿尖将滚筒旋转的压力传向煤壁内部,在煤壁和截齿齿尖接触的地方形成应力集中区,且应力从接触点向煤壁内部逐渐降低。与此同时,煤壁出现弹性变形区,当应力超过煤壁自身极限强度以后,在截齿齿尖下方开始出现压碎区。

2)随着截齿继续深入煤壁中,弹性区内部的应力持续增大,而此时还没有出现宏观裂纹,因此压碎区的碎煤块无法被排出截齿挤压范围以外,这部分煤体被持续挤压、摩擦,积聚能量,形成了密实的粉化核(即首要粉尘源),密实粉化核可以将截齿施加的应力持续不断的传递到煤岩体内部。

3)截齿继续深入煤岩体,当粉化核周围的应力足够大以致超过了煤岩体的强度极限后,在粉化核边界处产生微裂纹,同时微裂纹相互合并、持续发展形成宏观裂纹,这一过程速度往往非常快。

4)宏观裂纹向煤岩体深部远端扩展,到达自由面以后与外界贯通,形成一个新的自由面。

5)新自由面形成以后,破碎的煤块发生掉落,原本对密实粉化核的应力约束状态被接触,此时密实粉化核和煤岩体内部积聚的大量能量被突然释放,粉尘及碎块以动能形式消耗积聚的能量,造成粉尘和碎块向空气中迸处,在空气中形成粉尘颗粒物污染作业环境。可以看出,截齿割煤是产生粉尘的最主要来源,粉尘产生瞬间自身具有一定的初速度。

采煤机滚筒割煤强度很高,对周围煤岩体扰动很大,常发生大范围片帮断裂,在此过程中将产生大量裂纹和自由面,裂纹生成后也会产生粉尘,且原生裂纹中可能含有大量原生粉尘,在裂纹形成自由面后原生粉尘也将被抛出。碎煤块从煤壁掉落至底板后,发生冲击、碰撞从而造成大量原本就受采动扰动而发生微小断裂的煤体进一步破碎,此时将在底板产生碰撞产尘和二次扬尘,如图2 所示。

图2 底板二次扬尘

采煤机开采破碎煤壁后继续前进,此时采煤机后方将产生大范围的空顶,即顶板悬空没有防护措施,因此需要液压支架向前移动支撑悬空的顶板。割煤过程中,液压支架需要随着采煤机割煤及时移动,实现“追机”作业,这一过程通常在采煤机后第3~4台支架进行,这样技能保证及时支护顶板,又可以避免支架移动影响采煤机作业。支架支护作业由上顶支护板下降、侧帮板回收、支架整体前移、上顶支护板上升、侧帮板伸出几个步骤接替完成,支架在上顶至顶板时,巨大的顶板压力使得与支架接触的煤岩体发生压实破碎,此时将产生大量粉尘,但由于上顶支护板与工作面顶板相互挤压,粉尘无法排除。一旦支架泄压下降,粉尘就存在了逃逸的空间。2 个相邻的支架距离不能太远以避免支护效果不佳,距离也不能过近以防治2 台支架移动过程中相互碰撞影响正常工作,因此相邻支架间通常留有10~20 cm 的孔隙。上顶支护板支撑过程中产生的粉尘就可以在移架工程中从这个孔隙之中掉落污染工作面环境。

3 综采面粉尘治理思路

3.1 直接减尘

高效治理危害十分有效的方法就是从源头上减少危害的产生。采煤面粉尘治理首先考虑的就是工作面减尘,即煤层注水,该技术长期以来在世界范围内得到了广泛应用和推广[3]。在煤层被开采之前实施,从巷道或工作面向煤层深处打多个钻孔,向钻孔中注入高压水或含润湿剂的水溶液,使水分进入煤体自身裂隙或层理及节理中,这样既能润湿煤体增加其含水量,使原生粉尘在开采过程中不会飞扬,又能通过水的高压作用改变煤体的物理力学性质甚至是化学性质[4],进而使煤体在采煤机截割破碎过程中产生的粉尘量减少。此外,还可以采用调整采煤机截割参数的方式减少粉尘产生,但采煤机滚筒和截齿有关参数在生产时已由制造方确定完毕,而且还要考虑到更改后对割煤效率是否有不利影响,因此在采煤工作面现场更改截割参数的可行性比较小。

3.2 喷雾降尘

喷雾降尘技术广泛应用在采煤面、掘进面、转载点、湿式钻孔等会产生高浓度粉尘的工作环节。综采面喷雾降尘以采煤机滚筒内外喷雾为主,支架架间喷雾、水幕帘为辅,在内外喷雾均可用的情况下,内喷雾降尘效率通常比外喷雾高30 个百分点,而且其耗水量也相对更少,对煤质影响较小,同时直接向截齿处喷射水雾能够及时对截齿降温,减少截齿磨损,而且还能够显著避免截齿与煤岩体碰撞时发生火花。但实际使用时发现由于内喷雾喷头直接和煤岩体碰撞接触,很容易发生磨损且极易堵塞,另外内喷雾用水管路旋转密封问题很难解决,因此内喷雾通常无法正常工作,只能依靠外喷雾实现高效治理粉尘的目的。

4 降尘措施及效果分析

4.1 降尘技术应用

根据上述对综采工作面粉尘防治技术的分析,在2S202-1 综采面以采煤机外喷雾降尘为主,以支架架间联动喷雾、回风巷全断面水雾为辅的综合降尘措施。由于2 号煤层孔隙率较低,煤层注水难度很大,因此不采用煤层注水技术。

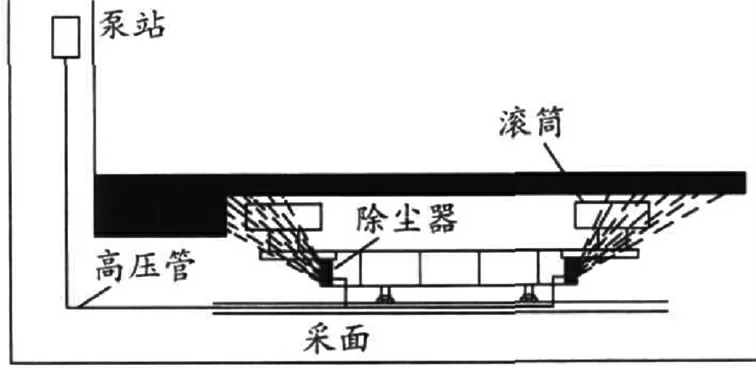

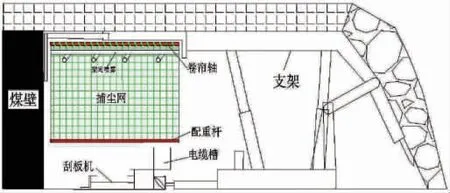

采煤机在工作面来回移动,所需电缆线路用专用电缆槽布置。采煤面属于受限作业空间,由于采煤机机身没有需要用风的部件,因此电缆槽位置处没有多余空间布置水管。为了提高原有采煤机自带内外喷雾的降尘效率,针对采煤机外喷雾改用负压二次降尘的方式,布置示意图如图3 所示。负压二次降尘装置包含内部高压雾化喷嘴和外部吸尘罩两部分,如图4 所示。高压雾化喷头将水雾从吸尘罩中心喷出,高速雾滴卷吸周围空气向前移动,雾化喷嘴后侧将形成真空区,因此在吸尘罩后方形成负压区,在气压差作用下空气中未被水雾润湿捕获的粉尘颗粒被吸入吸尘罩内,粉尘颗粒向前移动的过程中与高浓度水雾再次作用,从而被润湿沉降。经过现场实测发现,当水压为8 MPa 时,从吸尘罩后侧吸入的空气量最大,超过30 m3/min,也就是说形成的负压区作用范围最广,此时耗水量为19 L/min。

图3 负压二次降尘喷雾布置示意图

图4 负压二次降尘装置原理

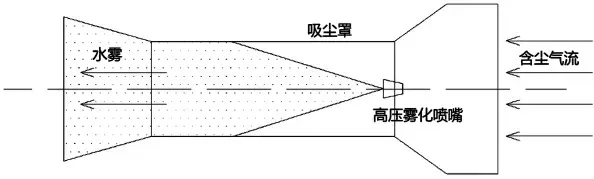

在2 台支架中间安设联动喷雾装置,移架过程中自动开启向2 台支架的空隙中喷射,能够及时治理移架过程中掉落的粉尘。采用的液压支架架间联动式喷雾如图5 所示,喷雾依然采用与采煤机负压二次降尘装置相类似的负压二次降尘方法。液压支架架间喷雾够随液压支架的移动而开启,避免长时间连续作业增加工作面积水,同时还能提高工人作业效率减少除尘成本。在移架作业开始的同时利用8 MPa 的高压喷雾向支架间喷射降尘喷雾,平扇形雾化喷嘴共有3 个,每个雾化角度均为60°,可以在支架间形成全断面覆盖的高密度雾滴场;同时利用吸尘罩吸入支架间掉落的粉尘,在吸尘罩内对粉尘进行直接润湿、捕获,大幅提高了粉尘润湿效果。当移架停止后,喷雾装置滞后3s 再停止,能够尽可能提高降尘效果。

图5 液压支架架间喷雾示意图

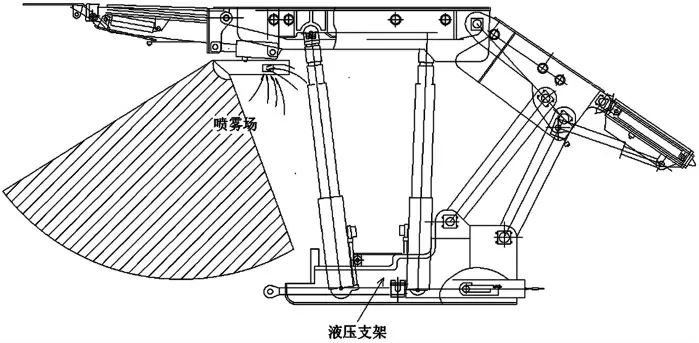

2S202-1 工作面供风量为800 m3/min,滚筒处实测风速可达3 m/s,粉尘产生后容易受风流作用向回风巷移动。而且受采动影响,采煤机滚筒远处煤壁可能发生大范围片帮现象,从而引发地面冲击产尘。这一现象随机性强产尘面积广,难以采用专门的局部降尘措施进行治理,因此针对随风流逃逸以及远超降尘措施作用范围以外的粉尘,分别在采煤面与回风巷交接处的支架前方(图6)和回风顺槽距工作面30 m 处构建了2 道全断面水幕帘,用以捕获工作面逃逸的粉尘,使工作面产尘对矿井通风网络的影响降低至最小。

图6 全断面水幕帘示意图

4.2 粉尘治理效果

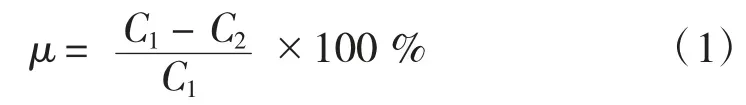

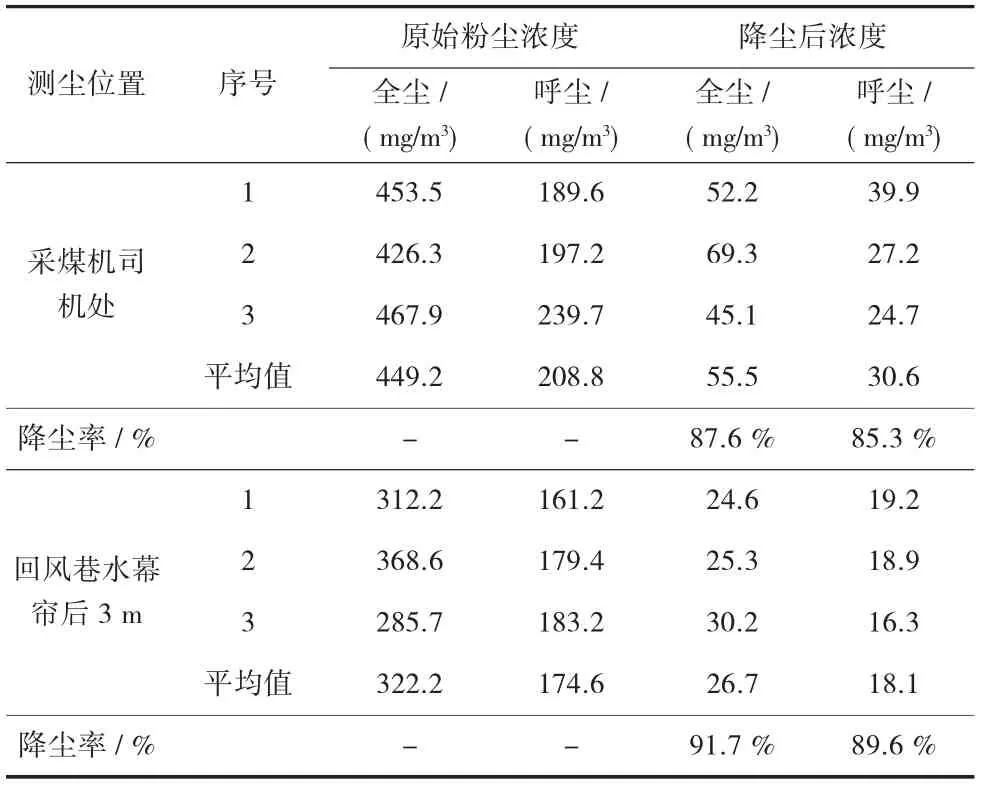

为了评价采用了降尘措施之后的粉尘治理效果,利用CCZ-1000 直读式测尘仪在采煤机司机处和回风巷水幕帘后方3 m 处测定粉尘浓度,每次测定过程中都同时测定该点的全尘浓度和呼尘浓度,并按照公式(1)计算降尘率[1]。

式中:μ为降尘率,%;C1为没有降尘措施时的粉尘浓度,mg/m3;C2为采用综合降尘措施后的粉尘浓度,mg/m3。

图7 CCZ-1000 直读式测尘仪

从表1 粉尘浓度实测数据可以看出,由于粉尘在运移过程中受重力作用发生沉降,回风巷水幕帘后方粉尘浓度适中小于采煤机司机处浓度。采用了综合降尘措施后,采煤机司机处全尘浓度从449.2 mg/m3降 低 至55.5 mg/m3, 呼 尘 浓 度 从208.8 mg/m3降低至30.6 mg/m3,降尘效率均超过了85%。在回风巷水幕帘后方3 m 处,全尘和呼尘浓度分别降低至26.7 mg/m3和18.1 mg/m3,降尘率接近90%。改善了工作面作业环境,保障了作业人员身心健康。

表1 各测尘点粉尘浓度

5 结 论

1)通过对台头前湾煤矿2S202-1 综采工作面现场条件的分析,发现采煤机滚筒割煤是产生粉尘的主要源头,粉尘产生过程可以被细分为5 个步骤,最终在新自由面产生后煤岩体发生能量迸发,将粉尘喷出形成空气颗粒物。液压支架移架过程也将产生大量粉尘。

2)制定了以负压二次降尘治理滚筒产尘和支架移架产尘为主,以全断面水幕帘为辅的综合降尘措施。采煤机司机处降尘效率超过85 %,全尘浓度从449.2 mg/m3降低至55.5 mg/m3,呼尘浓度从208.8 mg/m3降低至30.6 mg/m3;水幕帘后方降尘效率接近90%。