汽车轻量化车身材料连接工艺研究

2022-05-19王娜

0 前言

能源大量消耗、气候变暖、环境污染是当今世界面临的几大问题,汽车作为消耗能源的大户,深深影响着能源环境问题,那么制造出“低能耗”、“低排放”甚至“零排放”是汽车未来的发展目标。而通过手段使得车身轻量化是降低能耗和排放的有效措施之一。在汽车保证其基本的使用性能要求、安全性要求和其成本控制要求的前提下,从结构、材料、工艺等方面,应用新设计、新材料、新技术来实现对汽车整体的减重,以完成汽车向“低能耗”、“低排放”的转变。

目前一些新型材料的出现和技术的提升,实现汽车轻量化主要有三种途径:结构优化,使部件薄壁化、中空化、小型化或复合化;新材料的使用,轻量化材料主要有复合材料、铝镁合金、高强度钢、陶瓷以及工程塑料等;先进的制造工艺技术,工艺的改进,主要包括成形技术和连接技术,有激光拼焊、超声波焊等。

常用的轻量化方法是结合几种新型材料或者零部件完全用轻量化材料制作,这样达到理想的轻量化结果。但是为了安全性能,在汽车整体性能不下降甚至有上升的前提下,最大程度的减轻车身以及各零部件的质量。同时因为复合材料加工成型复杂而且成本较高,国内外在大力研究其生产简便降低成本的成型模式。

汽车车身主要是承载式车身和非承载式车身,非承载式车架承受了各种作用力,很大程度上保护底盘不受损伤,车身与车架之间设计很多减震装置,降低车身振动,改善车内噪音,但是车身重量大,在节能减排轻量化的趋势下,现已逐步被承载式车身取代。承载式车身没有贯穿整个车辆纵向的大梁,重量小、高度低、车内空间利用率大、操控性好、行驶稳定性好、装配容易等优点,因此大部分轿车采用这种车身结构。

对于车身结构各部件,现在的汽车材料多元化,会涉及到多种材料的连接,连接方式及工艺有很多种,主要有胶连、铆连、螺栓连接、激光焊接、超声波焊接、搅拌摩擦焊接、磁脉冲连接等,但是多数连接都是主要针对金属材料和非金属材料的连接,连接一般出现在复合材料的主要结构与金属部件或零件的过渡部分。由于复合材料的成本和性能方面的差异,大部分情况仍须与金属材料相配合,采用传统的金属结构连接方法不可行,还得寻求他法。

煤粉储仓壁面与楼板之间以及煤粉储仓与安装支架之间都应留有合理间隙,不得有任何接触或卡死现象,以免称重系统不能工作。

1 轻量化材料

1.1 碳纤维复合材料

碳纤维复合材料是一种力性能较好的复合材料,含碳量较高,具有耐高温、耐摩擦、导电、导热及耐腐蚀等特性,比重不到钢的1/4,抗拉强度为钢的7-9倍,疲劳强度也远高于钢。碳纤维复合材料的能量吸收率比其他材料都高,达到了120kJ/kg,比强度、比模量、拉伸模量都较其他复合材料较高。与铝合金材料相比,碳纤维复合材料减重效果可达到20%-40%,与钢质材料相比,碳纤维复合材料的减重效果甚至可达到60%-80%。碳纤维复合材料的轻量化,使得新能源汽车实现降低油耗、减少排放的目的,将成为未来汽车发展方向。

目前碳纤维复合材料还存在一些挑战:

工程塑料在交通运输、电子电器、医疗、机械建筑等行业应用较多,能承受一定的外力,具有优良的机械性能,质量轻、能减振缓冲并吸收噪音、耐蚀、耐高、耐寒性能,较强的抗拉性能,因其化学性能稳定,更容易成型,尺寸稳定性比较好。其成本低廉、易加工成型,使用时间长,加工更加方便,国家提倡绿色环保和减少排放量,因此工程塑料已逐渐取代传统金属零部件,在汽车上的零部件需求量也是急剧增加。

(2)目前阻碍复合材料产业化运用的一个重要因素是生产效率问题,目前较成熟的环氧类快速热固性树脂最快固化时间为3min以内,即生产节拍为3min/件,而钢板冲压零件的生产节拍是6-20件/min,对于大批量生产的整车工业而言,这是很大的瓶颈。

(3)就原材料成本和生产成本而言,得到一个碳纤维复合材料制件是钢材制件的10倍以上,降低成本是碳纤维复合材料产业化的最大挑战。

ABAB动词重叠式也有很多。如:卡巴卡巴、试巴试巴、垫巴垫巴、拧哧拧哧、哽叽哽叽、呱唧呱唧等等。此类多为AB的重叠,而AB多为合成词,少数是两个词根组合而成。根据AB能否独立使用可以将ABAB式分为两种情况:

胶结是用胶粘剂将几种材料粘在一起,因其没有钻孔,可以避免其他连接方式引起的应力集中导致的破裂断裂,不会破坏材料的强度,其连接效率高、结构轻,连接件成本较低;抗疲劳、减振、密封及绝缘性能好、安全性高。但是其强度分散大,剥离强度较低,难以传递较大载荷;缺少可靠的检测方法,胶结质量难以把控,可靠性不高;因其是不可拆卸的永久性连接,修补较困难,材料回收难度较大。这种工艺比较适用于不拆除结构件、平板类。

1.2 玻璃纤维复合材料

玻璃纤维复合材料中,玻璃纤维虽然强度高,但纤维间松散,形不成坚固形体,与基体材料、增强材料的结合,这样能承受拉力、弯矩及反力,以承担较大的应力和载荷,能有效吸收能量,具有更优异的力学性能。玻璃纤维复合材料密度比金属材料小,比强度又高于金属材料,比模量略差于金属材料,这些优异的性能是符合轻量化要求的。其设计自由度高,可根据不同的要求设计出复杂的汽车配件。

(1)玻璃纤维与基体材料性能上的差异导致不易相容,容易脱层,极易造成配件表面不美观。

但是在汽车应用上玻璃纤维复合材料存在一些制约因素:

国内相关研究提出缺陷预防方法,制孔工艺的基本规范,针对多孔连接强度、载荷分配以及应力集中问题,应用Faber级数理论和各向异性体弹性力学理论分析,有效的解决了现今存在对于复合材料层合板的任意排列多孔机械问题,通过对复合材料螺栓连接头进行仿真优化设计,制定了一套复合材料连接头的设计标准。

目前美国研究出新型碳纤维复合材料,其很适用于高速率、成本敏感的成型工艺,新型碳纤维复合材料有良好的织物可成形特性,推动了碳纤维复合的进一步发展,可能降低碳纤维复合材料结构的成本,使其更适合于在汽车车身大批量采用。

相比较前两种连接工艺,现在的焊接技术不断发展,无处不在,快速、高效、工艺简单。研究表明,高分子材料的各种焊接技术中,对于热塑性复合材料来说,激光焊接和超声波焊是最常用、最有效的两种连接方法。

1.3 工程塑料

(1)整车公司有大量的钢材车身设计和制造经验,但复合材料方面基本处于空白状态,还需与复合材料研发和制造企业合作开发。

适用于内饰件的塑料也是工程塑料,不仅有装饰性,也得满足其安全性、耐环境变化、韧性等。车内饰件主要有仪表盘、立柱、车门、座椅等部件。发动机周围件也应用了工程塑料,比如散热器、皮带等,这些需要更好的特性,因此加入一定的增塑剂,来满足长期的耐热、耐磨、高强度低脆性等特性,同时还需便于回收,节约成本。汽车燃油箱、燃油管等也采用是工程塑料,重量轻、强度高、可塑性好,可根据底盘布置,塑成合适的形状,这样提高底盘空间利用率,同时也会因使用工程塑料,避免一些摩擦碰撞火花的产生,提高了安全性。

2 复合材料连接工艺

2.1 胶结工艺

成像面前后位置,光栅像平面模糊,其光强分布Id(x,y;di)可由光栅在像平面的光强分布I0x(x,y)与位置di处的系统点扩散函数h(x,y,di)的卷积得到,表示为

最终,这就是“数码摄影”,它以有趣而独特的方式综合、分析宇宙的各个方面,而非起步于神话般的完整性,再把事物冻结在二维的矩形里——正如盲人摸象时感到的困惑。[1]194

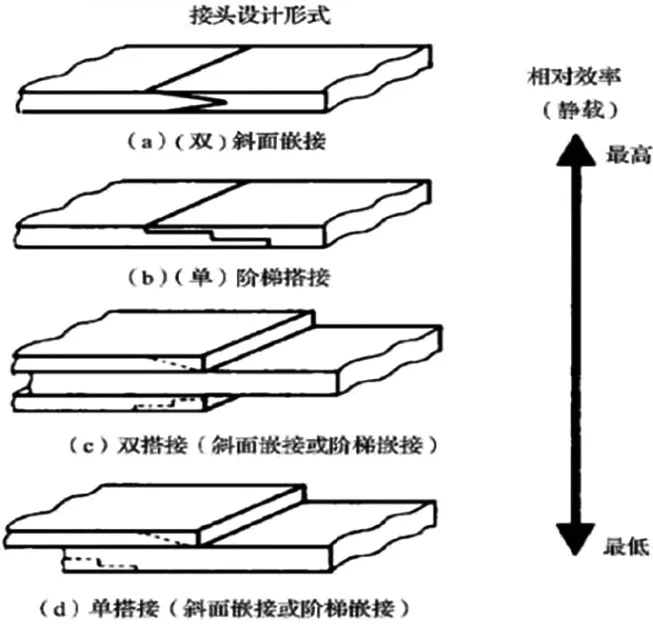

复合材料胶结的接头设计形式主要有斜面嵌接、阶梯搭接、双搭接、单搭接四种形式,如图1。根据胶结件的功用、位置、强度要求等选择采用哪种连接方式。当胶结件比较薄时,可采用单搭接。但是当两个胶结件刚度不等时,单搭接的偏心效应较大,应尽量避免使用单搭接。对于中等厚度板,采用双搭接或双搭接版连接比较合适。当胶结件很厚时,由于偏心载荷产生的偏心力矩增大,须选用斜面或阶梯形连接。

2.2 机械连接工艺

机械连接是传统连接技术中应用最普遍的,也是最成熟的连接技术之一,可靠性高、可重复装配、维修便捷等优点。但是这种连接不宜适用在复合材料件上,例如在复合材料件上进行钻孔,通过螺栓或者铆钉进行连接,但钻孔可能会造成孔处应力比较集中,可能会导致复合材料件断裂,降低连接效率,通过铆钉连接,铆钉接头与腐蚀介质接触后,可能会造成电化学腐蚀,使得其化学性能退化,从而影响到连接处的强度和刚度。

尝试提取和分离血液中的血红蛋白,体验从复杂体系中提取生物大分子的基本过程和方法;通过了解有关蛋白质研究领域的新进展,以血红蛋白为实验材料,学习提取和分离蛋白质的基本技术,激发学生兴趣,培养学生的实际操作能力。

欧美国家研究对相关于二维力学模型以及数值解析方法对机械连接结构进行试验分析,不断地提升其理论模型和分析方法,形式一套复合材料特有的机械连接设计方法和理论。采用有限元分析软件,三维建模和仿真,优化了复合材料连接结构,使其设计更合理可靠,并减少了试验数量,大大降低了针对复合材料研究的成本。

(2)因玻璃纤维在基体中易产生取向不均,增大各材料的收缩差异,降低收缩率,产生翘曲变形,导致构件无法装配。

2.3 焊接工艺

乡农科站来了一位新站长,这在全乡引起了不大不小的轰动。原因是,新来的女站长不仅青春靓丽,还是农大毕业生。她说话算话、吃苦耐劳,给乡村农业科学生产解决了许多难题,办了很多实事,这不得不让几个曾经的“大学漏子”刮目相看。在她的带动下,几个原来浑浑噩噩、无所事事的青年逐渐厌倦从前游手好闲的生活,开始脚踏实地地学知识,并悄悄地关注着她。作者用近乎完美的人物创设向我们展现了新时代的有为青年在社会主义新农村建设中的重要带动作用,而结尾处的留白则让人产生无限遐想。

激光焊接使用激光束将小毫米的材料间隙焊接在一起,热量会将边缘融化,冷却凝固后连接,焊缝小、速度快、没有碎屑、远距离工作、极易实现自动化,激光连接技术只能实现金属间、金属与热塑性复合材料的连接,应用在较薄的板材材料的焊接较多。

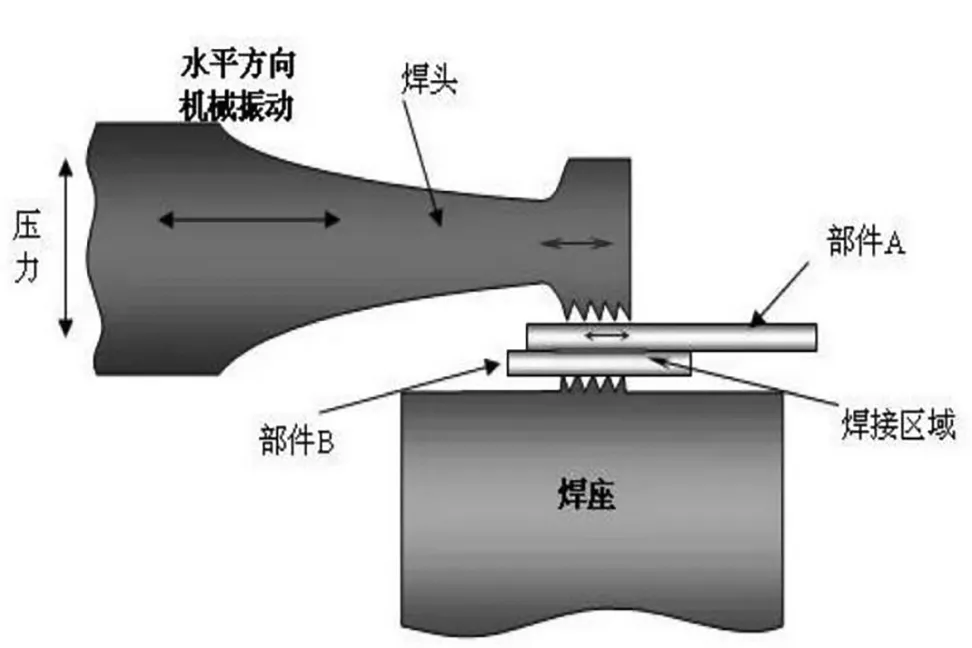

研究表明,以上高分子材料的各种焊接技术中,超声波焊对于热塑性复合材料是一种最常用、最有效的连接方法。超声波焊不是传统的焊接,是固态焊接工艺,没有火花电弧,是通过超声波发生器将电流先转换成高频电能,在经过换能器转换成同等频率的高频振动,传递在两层或者多层复合材料板之间,一定压力下通过他们之间的摩擦变成热能,产生大量的热量,材料加热最终成为液体,熔化的材料在焊头震动与挤压下横向流动到未熔化的区域形成焊核,冷却后获得工件的有效连接。超声波焊技术操作简便,快速效率高,安全易控制,易于实现自动化,不涉及化学反应,无火花,非常绿色环保,熔合强度高,而且对材料无过多要求,可以实现塑料、金属、织物之间的焊接。但是超声波焊接的好与坏取决于焊头、压力大小和时间长短,三者数值匹配适宜,焊接压力过小材料之间的接触不紧密,会导致焊接处强度过低;压力过大会对材料表面易变形,会造成熔体挤出过多引起焊接处强度下降。焊接时间与焊接能量呈线性关系,时间越长能量越高。但是时间过长会导致能量过剩,焊接表面会出现较深的焊痕,焊缝会出现飞边,最终导致接头强度降低。

2.4 复合材料连接进展

目前国内外对于碳纤维复合材料间的连接常采用引入中间过渡层的连接方法,比如固相扩散连接、活性金属钎焊和玻璃连接等。

固相扩散连接实质是压力焊,是在高温高压下,中间层材料发生原位化学反应,发生塑性变形,连接处相互靠近,元素相互扩散,面积逐渐增大,形成稳定的界面层连接起来,下图3为固相扩散连接过程图。中间层材料多采用高温合金和陶瓷粉体,或者是陶瓷的有机前体。中间层材料的加入,可以改变接触面积,减小扩散连接时的压力;加速元素的扩散,使得扩散空间减小;降低杂物的形成;提高连接处的强度。

活性金属钎焊是利用Si、Ti 、Zr 、Pd等活性元素具有很强的化学活泼性,与碳纤维复合材料基体发生反应,通过在连接处形成稳定的反应层或改善连接处表面的润湿性而获得高强度的连接。使用金属化合物TiSi

对3D碳纤维复合材料进行连接,在TiSi

熔点附件保温2分钟,可以获得SiC、TiC 和TiSi

等反应物。研究表明高温钎料中增加活性元素Ti、Cr、V的含量,会在连接处产生扩散产物TiC、Cr

C

、V

C,从而起到改善钎料的润湿性,提高连接处的强度。

第三,有悟性的人找规律,找关键,再去学习人家是怎么干的。有了前面的两点,才学得对、学得快。很多人是反过来做的,先去学,但目的是朦朦胧胧的,实际也是朦朦胧胧、似是而非的。

一是建立横向沟通机制。资金专责小组要在切实履行责任的同时积极加强与其他各专责小组之间的沟通协作,建立信息共享机制平台,推动解决脱贫攻坚的共性和个性问题,形成工作合力。

玻璃连接可以通过调整玻璃组分,制备出与连接母材膨胀系数相匹配的玻璃材料。研究工作人员使用硅溶胶高温裂解在材料表面形成β-SiC 层,SiC有很好的物理化学特性,有很好的润湿性,再采用SABB玻璃对碳纤维复合材料进行连接,在1200℃温度左右,保温1小时可获得性能较好的连接接头。

3 总结

本文简述了几种汽车轻量化复合材料及各材料之间的连接工艺,不同工艺的优缺点,国内外研究内容方法和进展情况。通过本文的研究分析,在汽车轻量化复合材料连接工艺中,分析复合材料的特殊性,车身结构的不同,采用不同的复合材料,选择合适的连接方式,来提高质量强度。

[1]段书用. 面向车身应用的LGFRP复合材料制备工艺及力学性能研究[D].湖南大学,2016.

[2]袁程峰.电动汽车车身骨架结构复合材料连接设计及工艺分析[D].湖南大学,2018.

[3]陈龙阳.基于超声波焊接技术的C_f/PA6复合材料的连接及粘接质量检测与修复[D].郑州大学,2017.

[4]荆楠.碳纤维复合材料连接技术研究.科技风[J].2019.4.206-207.

[5]于跃.碳纤维复合材料/铝合金冲铆接合研究.[D].燕山大学,2019