304 不锈钢冷轧带钢生产技术及应用效果分析

2022-05-18阳江丽

阳江丽

(广东民海集团有限公司,广东 广州 510799)

不锈钢冷轧带钢需要采用大张力轧制,目的是使带钢保持良好板型,在控制厚度精度的同时还能保证带钢横向延伸均匀。但是304 不锈钢冷轧带钢过程中也面临许多技术控制难点,例如轧制速度通常超过500m/min,高速轧制时容易出现打滑现象。而冷轧打滑极易在带钢表面留下振纹缺陷或擦划伤,从而使冷轧带钢产品不符合加工精度要求,造成材料的浪费。另外,由于原料厚度偏差大,或者测厚仪精度不达标,也会造成冷轧带钢产品的厚度精度存在明显误差,无法满足产品使用需求。因此,探究304 不锈钢冷轧带钢生产技术的改良工艺成为当下的热门研究课题。

1 304 不锈钢冷轧带钢生产技术

1.1 高精度304 不锈钢冷轧产品的技术要求

304 不锈钢因其优良性能在汽车零件、航空设备等领域有着广泛应用。高精度的304 不锈钢冷轧产品往往在尺寸、板型、表面质量等方面有着极其严格的要去。具体来说:

在尺寸精度方面,普通的304 不锈钢冷轧产品厚度精度为±10μm,同板厚度差为10μm;而高精度304 不锈钢冷轧产品厚度精度为±2μm,同板厚度差为2μm;在板形要求上,高精度冷轧不锈钢板形要求更严,例如普通冷轧带钢产品不平度≤5mm,而高精度冷轧带钢产品不平度≤1mm。另外在成品凸度与厚度比值(<0.5%),以及楔形(<5μm)等方面也有更高的标准;在表面质量方面,普通冷轧带钢产品要求表面缺陷必须用400#砂纸来回打磨25 下可消除,否则视为不合格。而高精度冷轧带钢产品要求表面缺陷必须用800#砂纸来回打磨25 下可消除。

1.2 不锈钢冷轧打滑控制技术

由于304 不锈钢冷轧速度极快,因此轧制过程中打滑现象较为常见。所谓打滑,是带钢与工作辊之间因为速度差距过大进而出现相对滑动的一种现象。具体表现为带钢变形区被“前滑区”或“后滑区”替代。304 不锈钢冷轧时,如果轧件出口速度(V出)比轧辊在该处的线速度(V)大,即V出>V,则发生前滑;反之,如果轧件进入轧辊的速度(V进)比轧辊在该处线速度的水平分量(Vcosα)小,即V进<Vcosα,则发生后滑。在实际加工中,为避免出现冷轧打滑的现象,需要对轧制速度进行适当控制。使V出=V,可避免前滑;使V进=Vcosα,可避免后滑。

1.3 不锈钢冷轧产品厚度精度控制技术

304 不锈钢冷轧带钢产品制作中,可能影响其厚度精度的因素有多种,例如技术人员的技能水平、测厚仪或千分尺的校准进度,原料的板型以及测量方法等。在厚度精度控制中,通常使用X 射线测厚仪测量带钢厚度。但是随着带钢厚度的增加,X 射线的强度衰减也会更加明显,因此为了保证厚度测量结果精确,必须要引入“测厚仪补偿系数”。假设X 射线的强度为I,则衰减规律可表示为:

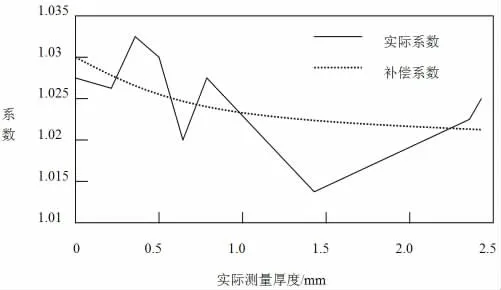

式(1)中,I0为X 射线的入射强度,μ 为吸收系数,h为带钢材料的厚度。在μ 于I0已经确定的情况下,只要测出I 值即可得到带钢厚度。因此,在使用测厚仪精确测量带钢厚度时,确定μ 和的I0值尤为关键。其中,I0的值可根据设备说明书得到,而吸收系数μ 需要通过补偿系数和测厚仪实测数据对比得到。测厚仪补偿系数变化曲线如图1 所示。

图1 测厚仪补偿系数曲线

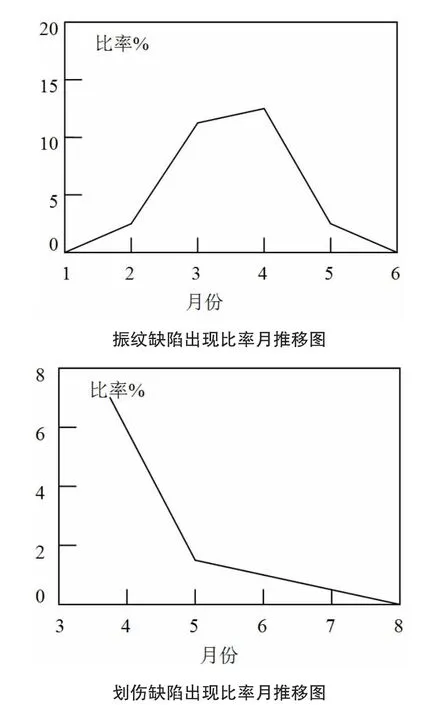

在使用测厚仪测得带钢厚度后,如果测定结果显示带钢各处的厚度偏差较大,还需要人工修正厚度,从而进一步提高冷轧带钢产品的精度。人工修正流程为:首先挑选一把千分尺,在距离带钢边缘部位20mm 处测量厚度值。然后将工具替换为测厚仪,测量同一点的后。将两次测量数据带入厚度修正公式:

实践表明,采用X 射线测厚仪与人工修正相结合的带钢厚度控制技术,可以使冷轧带钢产品的厚度精确率达到98%以上。

1.4 大压下304 不锈钢冷轧工艺

304 不锈钢在低温轧制时会出现马氏体相变,并且在温度越低、变形量越大的情况下,马氏体含量也会明显增加,从而使不锈钢的变形抗力同步提升。为了减轻带钢轧制难度,实际加工中通常将冷轧带钢的压下率维持在60%-80%之间。传统的大压下轧制工艺虽然能够使冷轧不锈钢的厚度精度达到毫米级,但是轧制成本较高。特别是当压下率达到80%后,不锈钢的屈服强度上升至1400MPa,变形难度极大,在轧制过程中极易发生碎裂情况。本文设计了一种在大压下分阶段冷轧生产304不锈钢产品的工艺,当变形量(压延率)不足50%时,每次压下率控制在20%左右,以较大的压下率使冷轧不锈钢产品快速达到理想的厚度;当变形量达到75%时,每次压下率控制在10%左右,以较小的压下率提高冷轧不锈钢产品的加工精度,保证板型良好,避免出现断带等轧制事故。304 不锈钢大压下轧制参数如表1 所示。

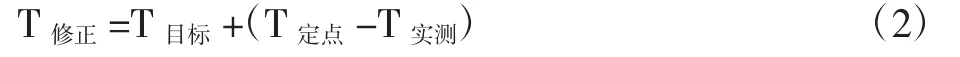

表1 高精度304 不锈钢大压下轧制工艺参数

2 304 不锈钢冷轧带钢生产工艺改进后的应用效果

2.1 改进冷轧工艺后的应用效果

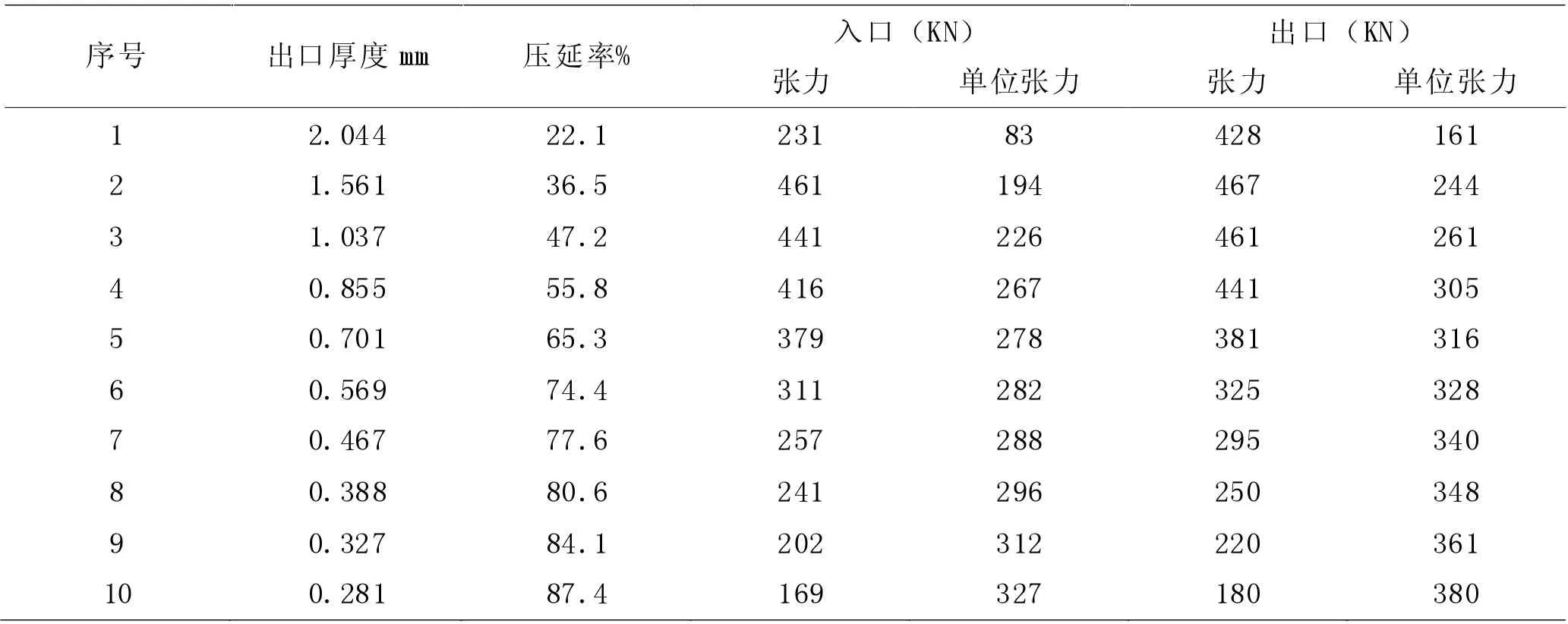

发生冷轧打滑后,在不锈钢表面会出现振纹缺陷和擦划伤缺陷,进而导致冷轧带钢产品表面质量下降。因此,要想判定冷轧工艺改进后的实用效果,可观测并对比工艺改进前后带钢产品表面振纹缺陷与擦划伤缺陷的比率变化。观测结果如图2 所示。

图2 改进前后冷轧打滑造成缺陷比率图

结合图2 可知,在4 月份之前未改进不锈钢冷轧带钢生产工艺的情况下,带钢产品上振纹缺陷的比率最高达到了13.5%,擦划伤缺陷的比例最高达到了7.3%。从4月份应用改进生产工艺后,振纹缺陷和擦划伤缺陷的比率均有明显降低。其中,冷轧带钢产品表面振纹缺陷的比例在6 月份降低至0,而擦划伤缺陷的比例在8 月份降低至0,说明该缺陷已经被消除。

2.2 厚度精度提升效果

如前文所述,本文为提高冷轧薄带(带钢厚度<0.6mm)厚度精度,采用了“X 射线测厚仪+人工修正”的厚度精度提升策略。同样采取对比方法验证厚度精度的提升效果,有测试结果可知:在未改进生产工艺前,高精度304 不锈钢厚度命中率在50%-70%之间波动。在4 月份应用厚度精度提升策略后,冷轧带钢厚度命中率提升至92%,之后一直呈现出缓慢提升趋势。至8 月份,高精度304 带钢厚度命中率稳定维持在98%以上,并且厚度精度控制在2μm 以内,同板厚度差<2μm,平整度<1μm。

从上述测试数据来看,改进后的冷轧工艺在带钢产品厚度精度控制方面得到了显著提升,基本上满足了高精度304 带钢产品的加工精度要求。

2.3 冷轧工艺改进后304 不锈钢产品性能

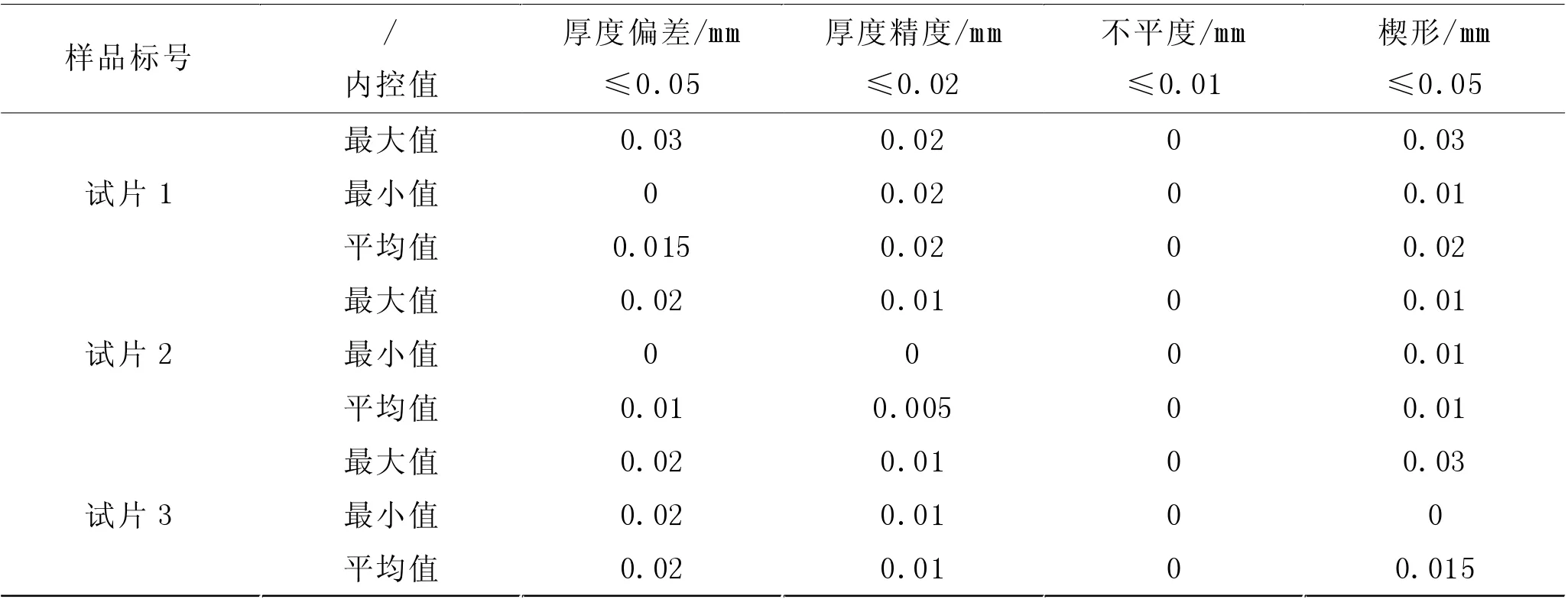

在改进后的高精度304 不锈钢冷轧带钢生产工艺中,除了针对冷轧打滑与厚度精度进行了技术优化外,还采取了以下两种优化措施:第一是结合304 不锈钢的加工硬化曲线,科学设定冷轧张力,同时配合轧制油喷射量的调节,保证了大压下轧制工艺良好;第二是对于厚度≥2.0mm 的带钢,在冷轧张力达到15t 以上时采取再卷取技术,可以解决带钢层间的滑移缺陷,避免带钢头部卷取加入瓦楞纸时吸收能力,从而顺利消除了卷取折痕缺陷。综合采取上述改进措施后,对生产出来的304不锈钢薄带产品进行检测。随机选取3 块样品,各项指标的检测结果如表2 所示。

表2 304 冷轧产品尺寸进度和粗糙度统计表

结合表2 可知,3 块试样的厚度偏差、厚度精度、不平度和楔形4 项指标,实测值均在控制要求范围以内,说明改进后的304 不锈钢冷轧带钢生产工艺可以满足标准要求。

3 结论

在一些高端设备中,对304 不锈钢产品的加工精度有极高要求,因此在冷轧带钢生产中需要对不平度、厚度精度、表面质量等进行严格控制。本文在原有的冷轧带钢生产工艺中,分别从冷轧打滑、厚度控制、大压下轧制等方面提出了改进措施。实践表明,改进后的生产工艺可以制作出高精度的304 冷轧产品,满足相关标准和使用要求。