基于结构化工序的总装站位式修理线的实现

2022-05-18王玮张忠洁郭海利胡烽

王玮 张忠洁 郭海利 胡烽

摘要:总装修理线是影响飞机大修周期的关键环节。基于结构化工艺的推进,利用工序作为生产的基本单元,可以实现总装站位式修理线的作业模式,能较好的提高管控效率、提高作业透明度。

关键词:结构化工序;站位式修理线;生产流程

1 引言

传统飞机修理行业的车间级技术文件基础,是以工艺规程为指导文件,以修理记录为质量记录。生产组织上则以部位作为最小组织单元,技术文件与生产管控之间没有必然的一一映射关系。结构化工序,作为工业4.0时代提出的一个新的概念,通过其包含的工艺方法,设备,工装,产品,器材等要素,可作为技术、生产的最小基础单元,利用结构化工序的生产流程再组织,能有效提升组织生产效率,控制物流、设备、人员,减少过程管控浪费,实现飞机修理模式的跨越式提升。

2 当前总装修理线模式

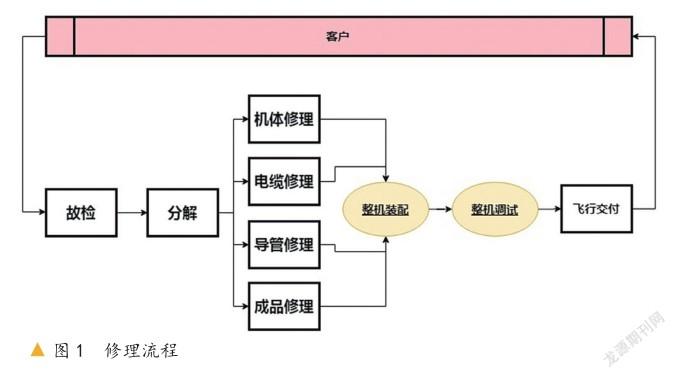

飞机总装修理线是影响飞机大修作业周期的关键环节。其主要工作是将拆離飞机的各类成品重新装机,将机身、发动机、外翼、雷达罩、水平尾翼、垂直尾翼等结构大部件进行组合,并对完整的飞机进行各项功能测试,确保飞机性能满足大修后的标准,如图1。

总装修理线主要工作分两部分,整机装配和整机调试,操作者的职种分机械装配、特设装配、机械调试、特设调试四类,在使用纸质工艺文件时,受技术制约,无法将生产工作内容划分到很小单元,以整机装配为例,作业单元按飞机框位及职种分为“座舱机械装配”“座舱特设装配”“发动机舱机械装配”“发动机舱特设装配”等。组织生产时,一般将某个作业单元指派1-2名操作者,在全部生产周期中,具体作业内容由操作者自行安排,进度情况需要操作者自行反馈。这样的生产模式导致存在以下问题。

2.1 过程不显性

飞机大修时遵循的基本原则是原机装回,没有批量的成品备件供选择安装,单架次产品近万项。成品附件修理周期有限,在修理单位的修理进展需调度或工段长人工询问,对于已明显不能按时交付的产品,管理者难以提前获知信息,影响后续工作安排。

若不能在飞机装配需求时提供产品,正常的装配工作则受到干扰,操作者需要自行调整作业内容,直到无法调整为止,此时其需求才由操作者上报管理者,信息传递环节多且不及时。

管理者对操作者每日作业内容也难以快速掌控,只能获知下级反馈内容。过程的不显性,也易导致最后整机交付时问题集中暴露,解决时间极其有限。

2.2 作业过程难以管控

作业分工不精益,导致装配周期拉长,管控难度加大。按工艺规程为基础的工艺分工,使得几个空间狭小的部位机械装配与特设装配不能同时工作,在有限人力资源条件下,整机进度不能同步前进。目前生产排产这几个部位机械装配作业领先开工,特设装配在其合格后开展成品件装配,作业周期有限导致特设装配必须集中较多加班才能完成进度。

作业过程不可控因素也较多,如设备损坏检修、人员排故、当前作业未按时完成等,出现意外时难以迅速调整作业内容予以响应。

基于上述现象,修理线急需一种管理方法和工具,能以装配对象为最小单元,管控装配对象、工艺方法、设备、工装、器材等,利用数字化手段进行管理,以其单个或多个的组合作为操作者每日作业内容,按日完成量作为进度完成标记,则能有效消除上述不利影响。

3 结构化工序的实现

IETM(Interactive Electronic Technical Manual)即交互式电子技术手册,是一种将技术文件的内容转换为数字化模块的技术,通过对技术文件的重新编制,使其能以交互方式进行查阅,并可以通过计算机等设备把所查阅内容展现给维修技术人员。

IETM结构下,技术文件的作业对象都是规范的数据,而不仅仅是文字,因此,一个工序除了包括操作方法、图样外,还可以从物资管理系统中引入零件,从设备管理系统中引入工装设备,从人力管理系统中引入人员信息、工时信息等等,作业过程中,通过人机交互技术,还可以将作业结果记录在工序中,作为质量记录存档。

利用IETM技术,将工艺规程转换为一个个工序,通过工序的下发,管理者可以提前获知资源需求。工序本身的工作量较小,通过工序的灵活组合,可以应对各种不同意外干扰因素。

按此策略,将某型机原有纸质文档为工序,单份工序对应约2-3工时,划分较为合理,能较好地作为生产组织基础。

4 站位式修理线的实现

基于上述结构化工序的基础,根据部门需求对现有工艺流程重新分析与设计,一是减少操作者无效等待时间;二是作业过程显性可控;三是利于精准监控作业进度,迅速响应答复。因此从“机电一体化的工艺分工”“工序为对象的生产组织模式”“站位式修理的作业模式”三个方面开展研究,以达到上述目的。

4.1 机电一体化的工艺分工

当前的作业分工以部位专业为主,兼顾考虑工时,分工区域逻辑性不强,尤其部分部位专业界限明显,导致作业排产困难,因人力因素难以全机协调同步开展作业。

因此装配提出机电一体化装配概念,不再区分机械特设装配差异。操作者可固定在某个小部位,负责该部位所有装配工作,熟练后可逐渐增加其他部位,最终达到大部位所有作业均能完成的目标。

该工艺变革成熟后,所有作业由单元长统一分工,轮换作业,最大程度减小瓶颈影响,此外,操作者每架次飞机的实际作业限定在一个部位内,作业内容也会减少,能更好提高操作者技能。

4.2 工序为对象的生产组织模式

改变以装配部位为对象,实施以结构工序为基本对象的作业分工模式,工序除包含作业对象、作业方法、检验方式、关重特性等作业内容外,还包含物料需求、人员资质、设备需求等所有作业必须元素,以工序为核心组织生产,能更好的拉动各方面资源,实现每日进度及时下发、实时监控的功能,是实现精准排产的工艺基础。

4.3 站位式修理的作业模式

现行的固定式装配模式由于空间限制,只允许有限人员进行作业。同时工作内容之间存在先后的逻辑关系,所以只能顺序作业,即使人员充足也不能提前工作,存在作业不均衡、等待浪费的现象。因此需对工艺流程进行优化,最大限度地保证并行工作,通过流程再设计,运用精益生产的思想,达到优化和平衡工作内容的作用,能够较好地解决部门作业周期不协调、作业过程不显性的问题,有效缩短装配周期,提高工作效率。

目前国内外航空领域先进的飞机制造总装线均采用脉动式装配线,即飞机装配调试按站位划分,站位施工内容完全封闭并进行转站检查,合格后方可执行站位移动,实现总装连续均衡生产。

脉动式作业理念的核心思想是最大限度地保证并行工作,因此,可以借鉴脉动式理念,应用于飞机修理行业。据此提出站位式修理理念,对飞机的装配周期按照站位进行统一规划,改变单一的串行作业,实行并行交叉作业。重点控制影响飞机装配进度和质量的关键工序,按节拍运作拉动飞机装配进程,对每个节拍内的工序进行合理的调整、拆分、合并,减少各专业工序间的影响和等待时间。

采用站位式修理理念对装配调试整体规划后,整个作业周期分为多个站位,机体必须在规定时间内完成作业内容,节点到必须转移场地,促使飞机装配过程显性化,生产进度节拍化。

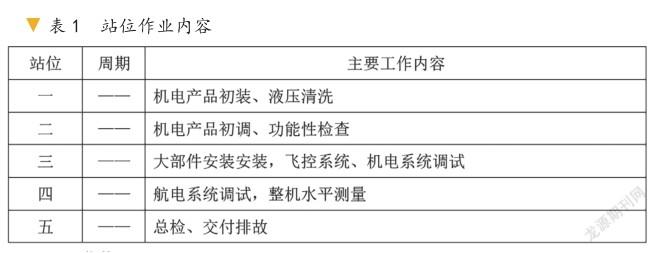

按上述原则,综合场地、周期、人员等因素,对某型机的总装修理线划分为五个站位,主要内容如下:

4.4 优势

相对于传统作业模式,新修理线具备以下几点优势。

4.4.1操作者作业内容减少,更加专业化

通过对工作内容的分解,每个站位内单个操作者的实际作业内容减少。改变了当前单一飞机作业时间长、内容多的情形,有利于提高操作者对作业内容的熟悉程度,提高工作效率,也有助于質量的稳定;

4.4.2站位之间周期减少,有利于管理者掌控生产进度

站位之间固定工作日,到期必须移位,若问题不能及时处理,则无法转移工作场地,问题提前暴露,有利于集中精力解决;

4.4.3站位作业内容的固化,有利于设备的规范定位

如站位一集中装配作业中的液压清洗,不需将设备转移场地,定置更加规范;

4.4.4飞机的工作节点更加细致,能给操作者传递进度压力

新模式将能提升操作人员主动关注节点的意识,改进部门的管理方式。之前作业模式下,操作者只关注装配结束和调试结束两个节点,导致在节点交付前部分部位仍未结束的情形,过程控制不精细。节点增多后,将有利于消除此类现象。

目前,以上述三项为主要特点的总装站位式修理线已在某型机大修中实施,操作者作业效率明显提升,过程监控更显性,为后续数字化车间的建设奠定了良好的基础。

5 结束语

站位式修理线凸显节拍的重要性,通过站位上飞机的移动,更加显性的拉动作业的及时开展,是未来飞机修理行业发展的一个趋势。

参考文献

[1] 宋利康.飞机脉动总装智能生产线构建技术[J].航空制造技术.2018第61卷:28-32.

[2] 苌书梅,杨根军,陈军.飞机总装脉动生产线智能制造技术研究与应用[J].航空制造技术.2016 No.16:41-47.

(作者单位:国营芜湖机械厂)