一种基于三维模型的狭小空间钢漏斗拼装施工工法

2022-05-17罗建全

罗建全

(广西建工第五建筑工程集团有限公司,广西柳州 545026)

0 引言

钢漏斗拼装一直是工厂厂房施工中的难点,一旦没有得到妥善处理,就会造成极大的损失,甚至会导致安全事故的发生。传统的钢漏斗需要在开阔地带进行组装施工,然后搬运或者直接围绕成品进行墙面的建设,这样不仅需要大量时间,而且施工也较为困难,因此,研发一种可以在狭小空间内进行拼装的钢漏斗施工方法成为当务之急。随着技术水平的发展,当前三维技术已运用在很多建设项目之中,因此,开发出一种基于三维模型的狭小空间钢漏斗拼装施工工法可以有效解决上述问题,确保钢漏斗能保质保量地完成施工,并且具有较好的社会效益和经济效益。

1 原狭小空间钢漏斗拼装施工存在的问题

近年来,随着工业的快速发展,全国各地新建了一批大型工业厂房,其中玻璃生产线、水泥厂等工程结构较复杂,均有高大的下料钢漏斗。钢漏斗结构除承受自重作用外,还要承受原料投放的冲击力荷载的作用,因此,确保下料钢漏斗安装的施工质量,是一项重要的施工技术难题。

若钢漏斗的安装质量得不到保证,轻则会使正在下料的漏斗出现损坏,影响正常工作的进行,造成一定的经济损失;重则会引起材料泄漏,直接影响整个工厂的运行以及维护工作,甚至会造成一些不可逆的损害。为尽量避免此现象的发生,各施工单位进行了长期的研究,找出当前该技术存在的主要问题,并进行了相应的试验,但依旧难以达到预期的效果,因此急需一种有效的解决方案,实现厂房的长期安全稳定运行。

2 应对狭小空间钢漏斗拼装问题的新工艺

针对上述的问题,本文设计了一种基于三维模型的狭小空间钢漏斗拼装施工工法,本工法施工工期短、采用设备简单、质量容易保证、施工安全可靠、技术先进、经济效益较好,可用于在狭小的室内空间安装钢漏斗。某厂区的柱间距5500~7000 mm,层高6500~9000 mm,钢漏斗最大外径达5.8 m×6.1 m,最高高度达5.5 m,整个厂区钢漏斗有30个,共360 t。使用本工艺在该工厂进行施工项目实际验证,证实了本工法的优越性,使项目在确保工期、质量、安全的前提下,节约了费用,取得良好的效果。

3 基于三维模型的狭小空间钢漏斗拼装施工工法的具体施工流程

3.1 施工前准备

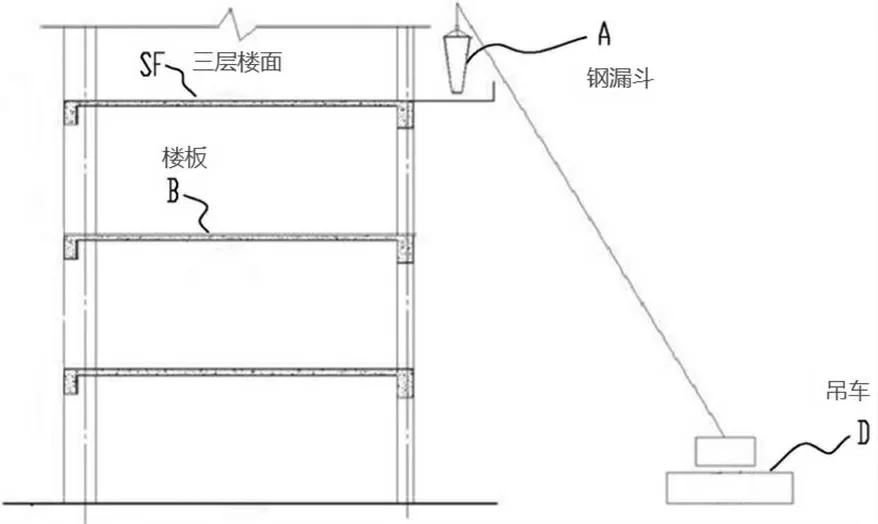

(1)该工法在实际施工中,需要做好以下准备:在施工前先要制定科学合理的工艺流程,明确施工顺序和施工方法;通过软件建立钢漏斗的三维模型,在加工厂进行整体组装和焊接,确保钢漏斗的加工质量;考虑到钢漏斗安装空间狭小,采用一台吊车进行整体吊装钢漏斗,转运至楼层内,就位安装[1],安装流程如图1、图2所示。该施工工艺流程是:建立钢漏斗三维模型→预制钢漏斗→钢漏斗运输→钢漏斗整体吊装就位安装→钢漏斗的现场涂装→钢漏斗的验收。

图1 钢漏斗吊运至3楼平台

图2 钢漏斗转运至安装位置

(2)该工法的重点在于对钢漏斗建立三维模型,其操作要点为:在材料下料前,先按照结构施工图采用软件建立钢漏斗三维模型,对钢漏斗进行1:1放样建模。

(3)根据工程的进度计划合理安排钢漏斗的加工和堆放。钢漏斗的加工、堆放的原则是:不同类型、不同施工段的钢漏斗分开加工,同时先安装的钢漏斗材料堆放在上面,后安装的钢漏斗材料堆放在下面[2];不同类型、不同施工段的钢漏斗分开堆放,同时先安装的钢漏斗堆放在外面,后安装的堆放在里面,堆放时做好钢漏斗的编号及标注。

3.2 钢漏斗制作

(1)检查钢漏斗三维模型后绘出钢漏斗下料图,所有构件按照细化设计图纸及制造工艺的要求,进行手工1:1放大样,核定所有构件的几何尺寸,再采用数控切割机半自动化进行下料。

(2)钢漏斗的整体焊接组装。①焊前准备:将构件待焊处的铁锈、切割渣、毛刺、油渍、污物清除干净,并用砂轮打磨要进行对接的接缝端面,清洁范围应在接头两侧20 mm。②将构件焊接组装成整体的钢漏斗:焊接时,钢构件放置于台架上,保证钢构件平稳;导电嘴与水平面的夹角应以焊缝坡口为根据;焊丝伸出长度为25 mm;为避免漏焊,焊缝两端应安放引弧板和熄弧板,引弧板和熄弧板的长度尺寸为100 mm,引弧板和熄弧板的材料、厚度、角度和焊件一致。③焊缝检验:根据技术要求检查组装好的钢漏斗的焊缝质量和外形尺寸。焊缝焊角高度不得小于腹板厚度,焊缝焊角尺寸K≤12 mm时,允许焊角尺寸偏差为0~4 mm,焊角尺寸K>12 mm时,允许尺寸偏差为0~5 mm。焊缝外形应均匀,焊道与焊道及焊道与基本金属之间应平滑过渡。焊缝最大高度Hmax与最小高度Hmin的差值在任意50 mm焊接长度范围内不得大于2 mm,焊缝最大宽度Cmax与最小宽度Cmin的差值在任意50 mm焊接长度范围内不得大于2 mm。焊缝表面凹凸的差值在任意25 mm长度内不得大于1 mm。焊缝不允许出现裂纹、气孔、未熔合、咬边、焊瘤、焊穿、接头等不良缺陷,若焊缝出现上述缺陷,要进行补焊。

(3)钢漏斗的涂装。先对钢漏斗表面进行干燥处理,再涂刷底漆。涂刷油漆前应搅拌均匀,刷漆表面应光滑无漆流现象,底漆应薄而均匀,待底漆完全干透且经施工人员检验合格方可涂刷面漆。面漆上面不能有颗粒、流挂、橘皮、气泡、散油的问题,要求手感好,表面光滑且光泽度均匀。将涂装好的钢漏斗按要求堆放好,等待钢漏斗运输至安装现场。

3.3 预埋件的安装

钢漏斗整体吊装就位安装之前,要进行钢漏斗连接预埋件的安装:施工场地在土建完成支模工作之后,对钢梁进行绑扎钢筋的同时,现场安装人员按照施工图上预埋件的相应位置对预埋件进行预埋安装,并与钢梁的钢筋固定,确保振捣混凝土时预埋件不发生偏移。在土建浇筑混凝土并脱模之后,要检查预埋的连接件,检查是否有错位现象,如果有错位现象要及时进行整改[3]。

3.4 漏斗安装

以钢漏斗安装在原料车间三层结构内为例。该项目的钢漏斗最大外径达5.8 m×6.1 m、最高高度达5.5 m,整个厂区钢漏斗有30个,共360 t。钢漏斗室内安装区域柱间距5500~7000 mm,层高6500~9000 mm,考虑到安装空间狭小,因此拟采用一台25 t的吊车,把30个钢漏斗按照顺序吊运到三楼转运平台,然后采用平板车拉运至原料车间内对应的安装位置下方。具体钢漏斗分布如图3所示。

图3 原料车间1~30号钢漏斗分布

钢漏斗起吊方法主要采用两点起吊,先在地面上绑扎吊车的两根吊索在钢漏斗上,吊索长度应控制准确,然后把吊钩挂在吊车的吊钩上,慢慢收紧吊车的钢丝绳;起吊钢漏斗时应超过转运平台的楼面,缓慢匀速地降至转运平台;吊装时应防止钢漏斗旋转碰撞建筑物,整个吊装过程中,吊车的吊钩应始终保持工作状态,直至钢漏斗降至转运平台且稳定后才允许脱钩。钢漏斗吊装如图4所示。

图4 钢漏斗吊装

钢漏斗转运:根据钢漏斗标注的编号,通过平板车拉运至安装楼层内对应的安装位置下方。

钢漏斗安装:在狭小的空间内,将钢漏斗在安装位置下方定位后,用手拉葫芦挂在每个钢漏斗的顶部的工字钢上,再在4根吊绳的一头挂在葫芦上,另一头分别挂在钢漏斗每一方的吊环上,然后将钢漏斗吊至预埋件上。因有安装高度,所以将钢漏斗内壁对向用2支角钢连接,在连接好的角钢上用竹跳板铺满,钢漏斗外壁采用3个脚手架做成一个移动安装平台。先将钢漏斗内壁板与预埋件焊接,接头焊接钢漏斗外壁板,再焊接内连接板,最后焊接外壁加劲板即可。按照此方法,依次将剩余的钢漏斗吊装完成。钢漏斗固定安装如图5所示。

图5 钢漏斗固定安装

3.5 现场涂装

钢漏斗在安装完毕后,对工地焊接部位、紧固件以及防锈受损部位应清除焊渣,进行表面除锈(除锈等级St2.5),然后用同种涂料进行补漆,其中现场涂装方法以刷涂法和手工滚涂法为主。已经处理的钢结构表面,不得再次污染,当受到二次污染时,应再次进行表面处理。

3.6 钢漏斗验收

钢漏斗在安装及补漆工作完成之后,要及时联系业主方、总包方、监理方以及施工方相关工作人员进行验收。在工程验收时,注意保存现场验收的相关资料和照片,资料一定要有业主方、总包方、监理方和施工方的签字盖章。

4 结语

综上所述,本文提出的基于三维模型的狭小空间钢漏斗拼装施工工法能够有效解决当前下料钢漏斗的质量问题,从而保证安装工作能够更加稳定地进行,也极大地减少了施工中的安全隐患。本文提出的方式可靠且经过实际的验证,因此能够对相关的行业产生正面的影响,促进行业的发展和进步。