延长吸收塔干湿界面运行周期的应对措施

2022-05-17任雪鹏

任雪鹏

(酒钢集团宏晟电热公司,甘肃 嘉峪关 735100)

0 引言

酒钢宏晟电热公司热力分公司现有3台蒸发量为220 t/h燃煤锅炉,锅炉采用江西江联能源环保股份有限公司的产品,其型式为高温高压、自然循环、四角切圆燃烧、平衡通风、固态排渣、紧身封闭、全钢构架、全悬吊结构、管式空气预热器、“Π”型布置的汽包煤粉锅炉(掺烧10%高炉煤气)。2012年建成投产,同步建设脱硫、除尘设施,烟囱出口SO2排放浓度为120~200 mg/m3,烟尘排放浓度为20~30 mg/m3;该锅炉脱硫工艺采用石灰石-石膏湿法技术,项目建设时没有同步建设脱硝装置。由于锅炉污染物烟尘、二氧化硫、氮氧化物排放浓度不能满足环境保护部、国家发展和改革委和国家能源局联合印发的《全面实施燃煤电厂超低排放和节能改造工作方案》中的要求。因此,2017年5月对3台锅炉脱硫、脱硝装置进行改造,提高热力站脱硫石灰石浆液制备能力及供给能力,对热力站脱硫系统的石灰石上料系统、石灰石浆液供给系统及浆液循环系统等进行升级改造。热力站#1-3锅炉脱硝系统改造采用低氮燃烧改造+SCR烟气脱硝工艺改造,以满足国家环保要求。吸收塔实施单塔一体化脱硫除尘技术改造,利用原有吸收塔将现有喷淋层全部拆除,重新布置并由3层喷淋改造为4层喷淋,将屋脊式除雾器改造为管式除雾器,并在原烟道上方安装一层湍流器。湍流器安装于第一层喷淋层之前,位于吸收塔干湿界面之后,该装置可实现气液旋转翻覆湍流空间,使烟气、浆液和浆液内的固体颗粒充分接触,达到高效净化烟气的目的,增强脱硫吸收塔烟气处理能力。

1 石灰石-石膏湿法脱硫技术工艺介绍

脱硫工艺采用石灰石-石膏湿法工艺,其特点是系统简单、安全可靠、维修方便。石灰石通过制备系统制备合格的浆液存储在石灰石浆液箱内,运行人员根据吸收塔内浆液的pH定期向塔内补充浆液。热力站锅炉吸收塔采用一炉一塔,吸收塔为逆流空塔,石灰石制浆系统的石灰石浆液由浆液循环泵经喷淋层和雾化喷嘴自上而下打入塔内,喷淋层经设计可满足塔体横截面的全覆盖。当烟气自下而上移动与喷淋层喷射向下的浆液滴发生反应,洗涤烟气中的SO2、SO3、HF、HCl等有害气体,并与来自吸收塔循环泵喷淋的浆液接触反应,浆液含有10%~20%的固体颗粒,主要是由石灰石、石膏及水中的其他惰性固体物质组成[1]。喷淋浆液与烟气反应生成亚硫酸钙后散落至吸收塔底部,被吸收塔底部的氧化风机鼓入的空气氧化成石膏(CaSO4·2H2O)浆液。浆液池中已生成的石膏浆液和新补充的石灰石浆液混合,再由塔体底部搅拌器进行搅拌后由浆液循环泵循环利用。石膏不断在塔底沉积并由石膏排出泵从塔底排出,经脱水后收集再利用。石灰石-石膏湿法工艺对煤种变化的适应性极强,运行可靠,技术成熟,市场应用占比较大,同时吸收剂资源丰富,价格便宜,副产品便于综合利用,工艺整体脱硫效率可达到95%以上,同时兼有除尘效果,普遍使用于火力发电厂。脱硫工艺流程如图1所示。

图1 脱硫工艺流程

2 吸收塔现状分析及问题说明

石灰石-石膏湿法脱硫技术的核心就是脱硫吸收塔,热力站脱硫装置采用一炉一塔,每套脱硫装置的烟气处理能力为一台锅炉100%BMCR工况时的烟气量。烟气通过含有石灰石浆液的吸收塔浆液喷淋洗涤,脱除烟气中的SO2,以满足烟气中SO2排放要求。锅炉燃烧后排放含有SO2的未饱和烟气,经过原烟道进入吸收塔内,在吸收塔内经过湍流器、喷淋脱硫、除雾器除尘除水后,合格的烟气通过烟囱排放至大气中[2]。进入吸收塔的烟气虽经过初步除尘处理,但烟气中仍含有部分粉尘,在烟道与吸收塔入口结合面处,烟气与循环喷淋的浆液相接触形成一个干湿界面区域。吸收塔入口源烟气温度通常为90~110℃,当原烟气从干燥环境转入潮湿环境时,含有石灰石和石膏的循环浆液在高温烟气的作用下在吸收塔入口烟道及塔壁处被迅速蒸发脱水,极易形成固体沉积物(俗称结垢)。不仅如此,当原烟气中的SO2及O2含量较高时,沉淀物中的亚硫酸钙氧化后形成石膏,石膏与其他结垢不断在干湿结合面处堆积从而形成极为坚硬的固体沉积物造成堵塞。当干湿结合面处堵塞加剧后吸收塔压差上升、烟气流通不畅造成锅炉主设备运行能力和带负荷能力逐步下降,最终导致被迫停运,造成发电量损失[3]。热力站脱硫吸收塔每次检修投运3~4个月后就出现因吸收塔干湿界面堵灰而造成锅炉减负荷的情况,运行4~5个月就必须安排停运清灰检修。单台锅炉停运行清灰,需冷炉3 d并将塔内浆液放净,方可进行清除灰垢作业,每次作业均需组织15人次倒班作业,现场组织时间长、作业难度大,制约了整体检修工期。锅炉被迫停运极大影响热力站锅炉带负荷能力和锅炉运行周期,给宏晟公司生产组织造成极大的影响和被动局面。

3 解决问题的思路及应对措施

吸收塔塔体与原烟道处的干湿界面堵灰问题,是吸收塔自身设计、安装存在的一个弊端,目前仍未有更好的办法彻底解决,但可以通过机械除垢和水利除垢两种方法缓解原烟道处的干湿界面堵灰问题。

3.1 机械除垢法

在原烟道处安装声波吹灰器或蒸汽吹灰器,利用吹灰器定期投运的方式,消除和减少原烟道处的干湿界面堵灰。声波吹灰器除垢和清灰的效果较好,但频繁使用声波会对吸收塔及烟道整体构架造成损伤,考虑到长期投运和安全问题,不建议使用此方案。

在原烟道处安装蒸汽吹灰器,蒸汽吹灰器除垢和清灰的效果较好,但该设备对蒸汽气源的品质要求较高,一般吸收塔周围无该品质气源,需从锅炉侧接引至吸收塔区域。设备采购和管道接引均需投入一定费用,改造成本较高,而且蒸汽吹灰器能耗较大,还要额外申请专项费用。同时,蒸汽吹灰器投运温度较高,吸收塔原烟道均有防腐层,使用后将会对该处防腐层造成破坏,因此也不建议使用此方案。

3.2 水利除垢法

水利除垢法多用于湿式除尘,吸收塔及烟道处环境与湿式除尘环境类似,可借鉴前期项目经验,且该技术较为成熟。采用水利除垢不受吸收塔温度和防腐层的制约,吸收塔周围水源较为充沛,不需要大量改造和投入,且改造成本低,不需要申请专项改造费用,方案整体可行。

4 实施方案及效果

吸收塔与原烟道干湿界面是由于塔内浆液自上而下散落在烟道入口处而形成的,可以在不影响烟气通流的情况下,采用遮挡的方式减少浆液在烟道入口处的散落量和散落面积。此方式不会对浆液使用量产生影响,散落的浆液回流至吸收塔底部,进行循环利用。遮挡时需考虑不得影响吸收塔整体通流和浆液与烟气反应。经专业人员现场探测和分析,在吸收塔烟气入口上方进行遮挡的方式可行。此方式既可保证脱硫浆液的循环利用,又可以减缓烟道干湿界面灰垢的堆积。同时,在塔内装设一套干湿界面冲洗装置,实施效果更为显著。

4.1 实施方案

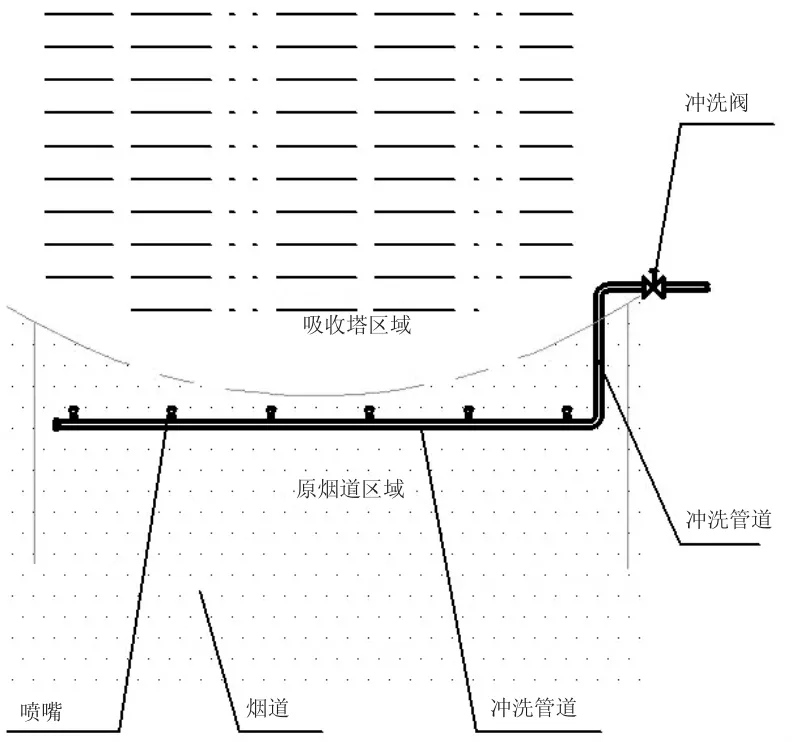

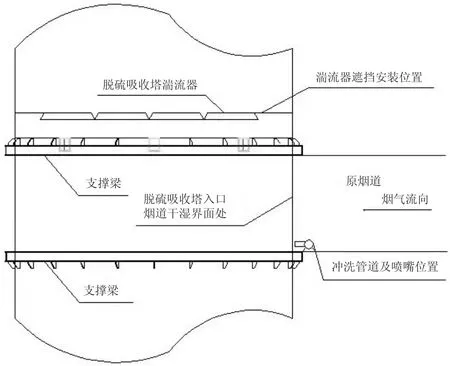

在脱硫吸收塔与烟道入口处的上方湍流器安装遮挡装置,遮挡装置包括6个遮挡板,遮挡板均匀设置于脱硫吸收塔壁内侧,遮挡板的一端与脱硫吸收塔固定连接,另一端向脱硫吸收塔中央延伸,遮挡装置与吸收塔要确保严密,遮挡板之间连接也应严密,确保各部严密无渗漏[4]。遮挡板要有一定的倾斜角度,角度在10°~15°,否则将影响烟气通流或造成塔内烟气扰动,影响烟气脱硫效果。在吸收塔入口烟道内部安装一套干湿界面冲洗装置,该冲洗装置水源就近取工业水源,水源压力为0.6 MPa,冲洗管道距离干湿界面1 m为宜。冲洗管道靠近原烟道底面但不接触,冲洗管道上设置若干喷嘴,喷嘴的开口扁平,开口朝向脱硫吸收塔;冲洗管道的长轴与原烟道的纵轴相互垂直布置。冲洗管道的进水端设置进水管,进水管穿设于脱硫吸收塔或原烟道的外壁上,进水管上设置阀体。喷嘴为不锈钢雾化喷嘴,喷嘴的宽度为58 mm,厚度为15 mm,喷淋5 m范围内均布6个喷嘴。冲洗装置侧视如图2所示,冲洗装置俯视如图3所示。

图2 冲洗装置侧视

图3 冲洗装置俯视

干湿界面冲洗装置能够有效解决脱硫入口烟道与吸收塔的干湿界面堵灰的难题,从而延长锅炉运行周期。冲洗管道和喷嘴与外置冲洗阀门连接,可就近接入生产工业水管。冲洗管道的选择根据吸收塔直径和现有工业水源来确定。冲洗装置的投运周期可根据实际运行工况确定,目前热力站吸收塔干湿结合面处每4 h进行一次在线冲洗。经冲洗装置冲洗后可达到减少沉积物堵塞烟道、消除灰垢的目的;在吸收塔入口烟道装设的遮挡装置能够将干湿结合面后移至吸收塔内0.5 m处,使沉积物可落入吸收塔内溶解。冲洗水和遮挡后的浆液均可实现循环利用。

4.2 应用效果

在吸收塔入口烟道干湿界面加装冲洗装置,其特点在于所用冲洗水为吸收塔用的工业水源,冲洗所用的冲洗水可作为吸收塔浆液的补水,可经工厂循环使用,不会造成用水量和生产成本的增加。同时,在冲洗装置和遮挡板的双重作用下,可以有效增强吸收塔除尘、降尘效果,提高烟气洁净度。上述装置均可根据现场实际情况现场制作,投入成本低,施工工期对主体检修工期不造成影响,正常设备维护工期即可满足现场施工要求。同时,项目实施后可极大地保证了热力站锅炉运行周期,将原来4~5个月的运行周期,延长至7~8个月。项目实施后每年可节约吸收塔入口烟道清灰、防腐人工费用约5.4万元,提高发电量约610.4万kW·h,全年共计创效158万元。本方案可广泛应用于火力发电、石油化工、冶金冶炼等行业的石灰石-石膏湿法脱硫吸收塔堵灰整治,具有很好的推广价值。

5 结语

综合上述分析,延长吸收塔干湿界面运行周期方案是解决石灰石-石膏湿法脱硫吸收塔原烟道堵灰的行之有效的措施。该措施实施后可减缓因堵灰造成煤粉锅炉减负荷运行压力,虽然不能彻底根除堵灰问题,但是锅炉运行期间通过冲洗装置投入和干湿界面的延伸处理,可以保证一定的运行周期,缓解锅炉运行压力,更有利于锅炉调整和延长周期安全运行。此方案实施后极大地扭转热力站锅炉运行期间的被动局面,提高锅炉带负荷能力,延长锅炉安全稳定周期,在一定程度上减少了现场检修频次和人力的投入,有效降低生产成本。同时,该方案可在一定程度上进行推广应用。