表面涂覆PRTV涂料的环氧树脂热老化试验研究

2022-05-17庞先海李天辉任俊文陈志杰

庞先海,董 驰,廖 昀,李天辉,任俊文,陈志杰

(1.国网河北省电力有限公司电力科学研究院,河北 石家庄 050021;2.四川大学 电气工程学院,四川 成都 610065)

0 引言

在电力系统中,污闪是影响输电线路和电力设备安全运行的关键问题[1-2]。为防止室外绝缘设备发生污闪事故,电力设备外绝缘用持久性快速固化防污闪复合涂料(PRTV涂料)得到大规模运用,尤其是在防止绝缘子闪络方面,具有很好的抑制效果[1,3-5]。由于PRTV涂料优异的疏水特性,在电力设备表面涂覆PRTV涂料后能够防止形成大片连续水膜,从而有效地提高电力设备的防污闪能力,增强电力设备的外绝缘性能[6-8]。

目前,已有许多研究人员对PRTV涂料的性能和应用进行了研究[2,5,9-11]。文献[12]对喷涂PRTV涂料的绝缘子在负极性电晕下的表面电位变化特性进行研究。发现电晕作用后喷涂PRTV涂料的绝缘子表面静电电位约为-700 V,其衰减趋势近似为指数衰减。文献[5]研究发现,PRTV涂料对酸性腐蚀的耐受性强于碱性腐蚀,改进后的含氟PRTV涂料对酸性和碱性腐蚀的耐受性均明显提高。实际上,室外设备大多长时间处于高温环境,甚至是高温的湿热环境中[13]。而针对高温环境下,设备涂覆PRTV涂料各项性能变化的研究较少,特别是对于长时间处于高温环境中的涂料疏水性能有待进一步对比分析。

本研究在不同温度下对涂覆PRTV涂料的环氧树脂进行热老化试验,研究热老化过程中环氧树脂的介电性能、内部微观形貌、热稳定性及疏水性能,并以未涂覆PRTV涂料的环氧树脂作为对照,分析两者在热老化过程中各项性能的变化异同,研究高温环境中PRTV涂料对环氧树脂各项特性的影响。

1 试验

1.1 主要原材料

双酚A型环氧树脂(EP),型号为E-51,当量为192 g/eq,南通星辰合成材料有限公司;PRTV涂料,济南大智电力科技有限公司;其他试剂,均为分析纯,国药化学试剂北京有限公司。

1.2 制备方法

使用溶液共混法制备样品,制备流程如图1所示。具体步骤如下:将环氧树脂、固化剂、促进剂按质量比为100∶80∶1.6依次加入烧杯中,以350 r/min的转速机械搅拌30 min使环氧复合体系混合均匀,充分分散后,倒入预热的钢模具中并放入真空烘箱。首先抽真空1 h,随后在120℃下固化2 h,再在130℃下固化2 h。取出待自然冷却至室温后,脱模得到纯环氧树脂材料,记为EP。分别使用240#砂纸、1 000#砂纸对EP样品进行打磨,随后使用羊毛刷对若干样品表面涂覆PRTV涂料,记为EPTL。

图1 制备EP及EPTL的流程图Fig.1 Preparation schematic diagram of EP and EPTL

1.3 热老化试验方案

取EP及EPTL样品各7片,放入80℃烘箱,共进行168 h热老化,每隔24 h取出样品进行测试表征。所有老化样品均进行介电响应测试,老化96 h和168 h的样品进行光学接触角测试、热重分析及断面扫描电子显微镜分析。

100℃及120℃的热老化试验采取同样的试验方案。

1.4 测试与表征

样品在101~107Hz内的介电响应采用德国No‐vocontrol GmbH公司的Concept 50型宽频介电阻抗松弛谱仪进行测试;光学接触角采用德国KRUSS公司的DSA25型光学接触角测量仪进行测试;形貌结构采用美国FEI公司的Quanta 250 FEG型场发射环境扫描电子显微镜(SEM)进行分析,样品在低温液氮中脆断,并对断面进行喷金处理;热重分析(TGA)采用美国TA公司的高分辨率TGA 2950型热重分析仪进行测试,N2气氛(流量为20 mL/min),升温速率为10℃/min,温度范围为50~800℃。

2 结果与分析

2.1 介电性能分析

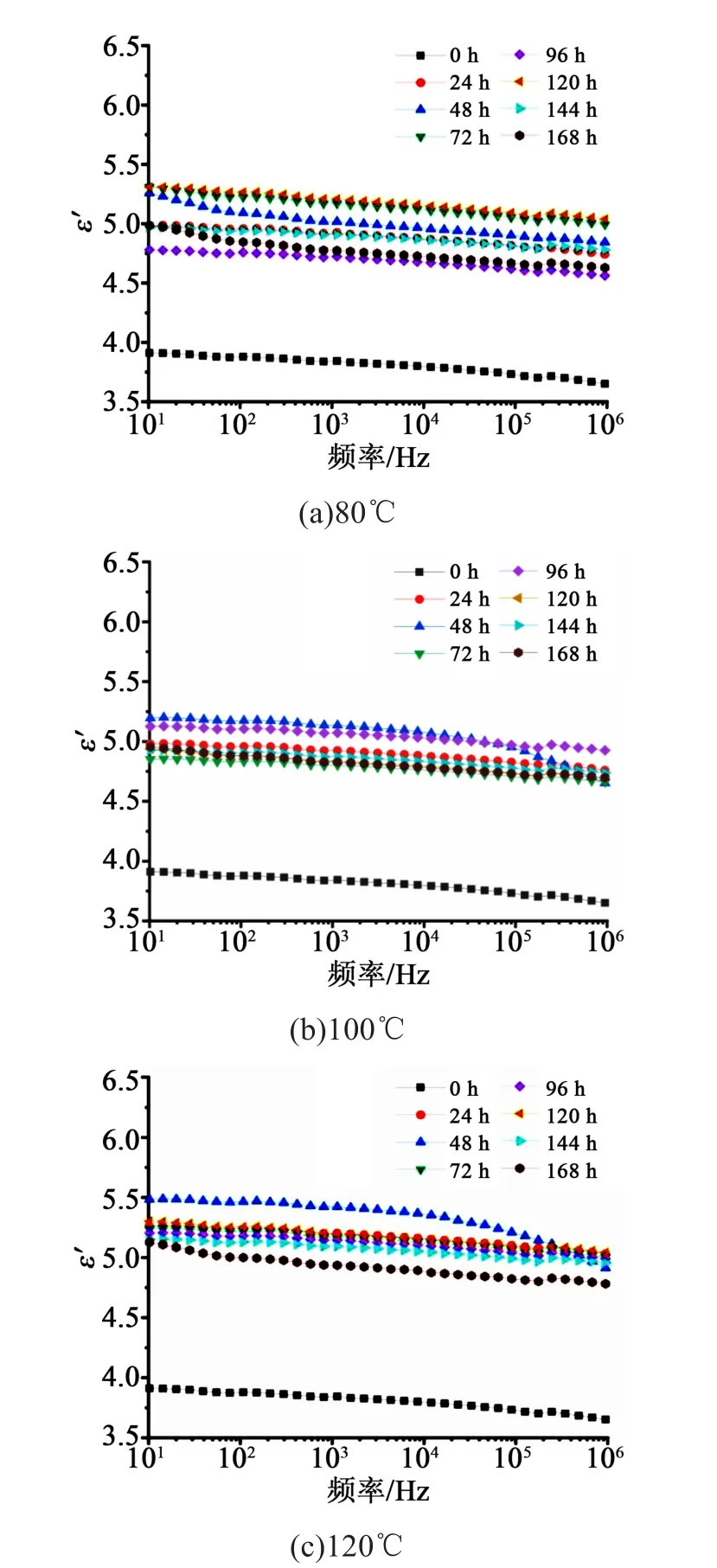

图2~5为EP及EPTL热老化前后的介电特性变化曲线。从图2~3可以看出,随着热老化时间的增加,3种温度下EP及EPTL的介电常数在前期增大,中期波动变化,后期呈减小趋势。这主要是由于高温对环氧树脂的影响有两面性,一方面高温加剧材料的劣化,使其内部缺陷增多,由于界面极化效应[14],在界面处累积的电荷形成了微电容,增加了电能的存储,使得材料的介电常数增大;另一方面高温有利于材料后固化,内部键位结合更加紧密,分子极化更加困难,进而使得材料的介电常数减小。在热老化试验前期,第一种因素的影响占主导,因此介电常数增大;在中期两种因素的影响相差不大,因此介电常数上下波动;而在试验后期分子极化越来越困难,对介电常数的影响越来越大,逐渐占据主导地位,最终使得介电常数在后期呈减小趋势。此外,从图2~3还可以看出,EP及EPTL的介电常数都具有较弱的频率依赖性。

图2 EP热老化前后的介电常数Fig.2 The dielectric constant of EP before and after thermal ageing

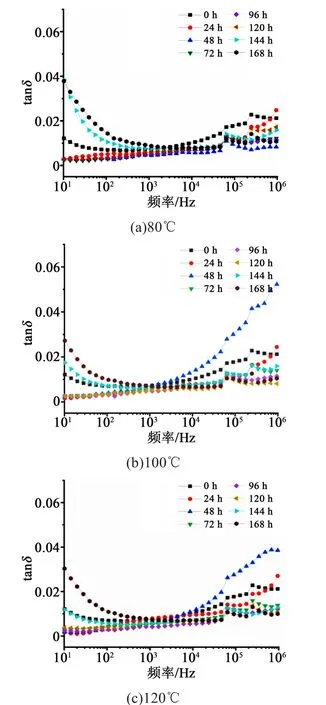

介质损耗根据形成的机理可分为弛豫损耗、共振损耗和电导损耗。从图4~5可以看出,3种温度下EP及EPTL的介质损耗因数均随频率的升高先减小再增大。在低频区,EP及EPTL的介质损耗主要源自电导损耗,而高频区域,材料的介质损耗主要来自于偶极子的快速转动。在低频区,EP及EPTL的介质损耗随着热老化时间增加呈现增大的趋势,这是由于随着热老化时间的增加,材料内部缺陷逐渐增多,自由载流子数显著增加,进而引起电导损耗增加。总体上,EP及EPTL的介电性能随热老化时间增加呈现的变化趋势一致。在热老化168 h时,80℃下EP的介质损耗因数为0.058(10 Hz)和 0.016(106Hz),EPTL 的介质损耗因数为0.038(10 Hz)和 0.011(106Hz)。100℃下EP的介质损耗因数为0.024(10 Hz)和0.011(106Hz),EPTL的介质损耗因数为 0.023(10 Hz)和 0.008(106Hz)。120℃下 EP的介质损耗因数为 0.035(10 Hz)和0.013(106Hz),EPTL的介质损耗因数为0.030(10 Hz)和 0.010(106Hz)。由此可见,温度相同的情况下,EPTL的介质损耗因数较EP有一定程度的减小。这是由于EPTL表面涂覆了PRTV涂料,具有隔热抗氧的作用,使得热老化过程减缓,减少了材料内部缺陷的产生,进而使得弛豫损耗减少,从而减小了介质损耗因数。此外,PRTV涂料本身的介质损耗因数较环氧树脂更小[15],因此,涂覆PRTV涂料使得环氧树脂的绝缘性能得到一定程度的增强。

图3 EPTL热老化前后的介电常数Fig.3 The dielectric constant of EPTL before and after thermal ageing

图4 EP热老化前后介质损耗因数Fig.4 The dielectric loss factor of EP before and after thermal ageing

2.2 SEM分析

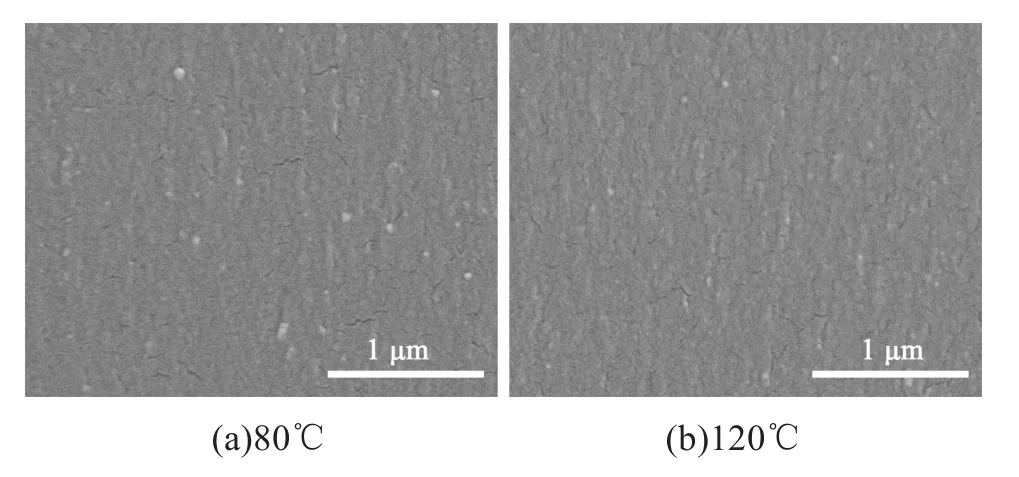

未老化EP、80℃及120℃下热老化168 h的EP与EPTL的断面微观形貌SEM图如图6~8所示。

由图6可见,未老化EP断面具有无序的不规则裂纹,每条裂纹的长度和宽度均相似,整体呈均匀分布的特征,是典型的EP断面形貌。与图6相比,图7(a)中EP断面的裂纹呈不均匀分布,这是由于热老化破坏了EP中分子链的排列,使分子链网络退化,致使部分裂纹长度及宽度得到扩大,加重了EP内部的缺陷。随着热老化温度的升高,裂纹增大且分布不均匀程度加剧,如图7(b)所示,表明热老化导致的内部分子链破坏加剧,进而造成内部缺陷增加。图8中EPTL的断面没有大裂纹,而且裂纹分布保持均匀,表明涂覆PRTV涂料具有明显的隔热抗氧作用,减缓了环氧树脂的热老化进程,提高了环氧树脂材料的耐热性。

图5 EPTL热老化前后介质损耗因数Fig.5 The dielectric loss of factor EPTL before and after thermal ageing

图6 未老化EP的SEM图Fig.6 SEM image of unaged EP

图7 不同温度下热老化168 h的EP SEM图Fig.7 SEM images of EP aged for 168 h under different temperatures

图8 不同温度下热老化168 h的EPTL SEM图Fig.8 SEM images of EPTL aged for 168 h under different temperatures

2.3 热重分析

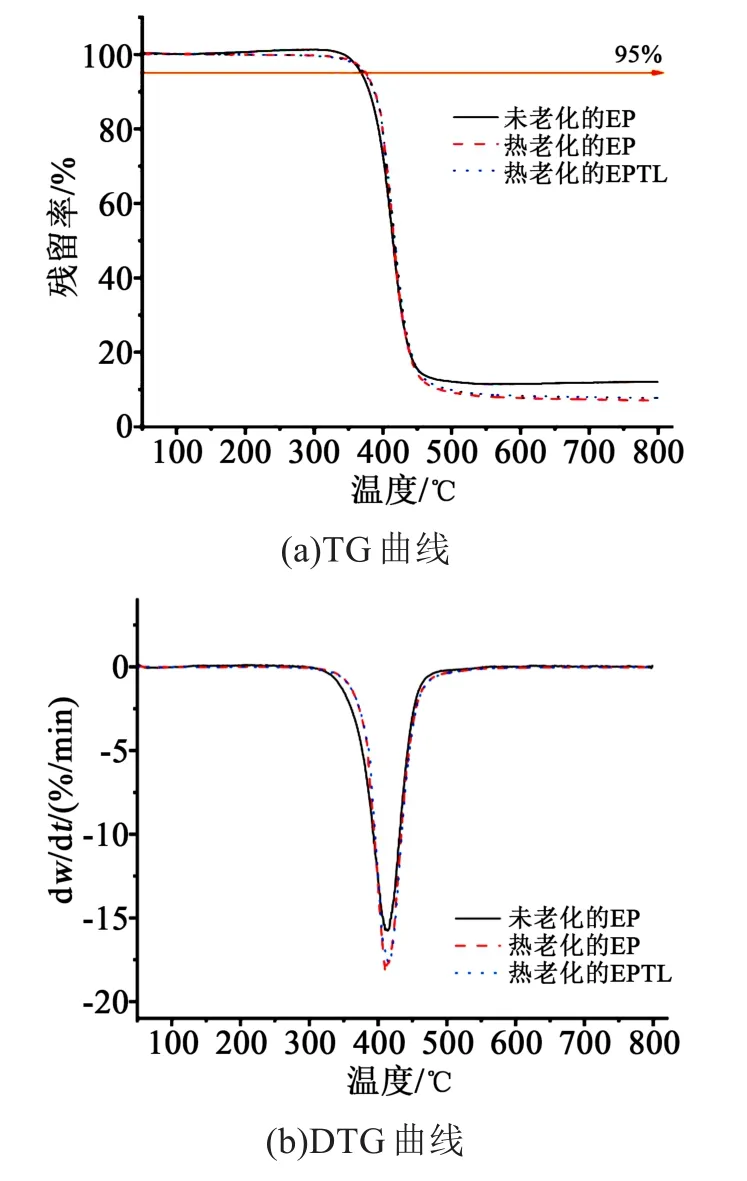

未老化的EP、120℃下热老化168 h的EP及EPTL的TGA及DTG曲线如图9所示,相关测试数据如表1所示。

图9 不同试样的热重测试结果Fig.9 TGA test results of different samples

从图9可以看出,无论是否经过热老化,EP的热失重都发生在350~500℃,证明材料具有较好的热稳定性,与以往的文献报道结果一致[16],这是由于在该温度范围下EP分子链断裂,分子链网络退化。而热老化后的EPTL热分解过程与热老化后的EP基本一致,证明PRTV涂料对EP的热稳定性并无影响。从表1可以看出,热老化后的EP及EPTL在质量降为95%时对应的温度分别为375.35℃、373.14℃,比未老化的EP(368.36℃)均有一定程度的升高。证明热老化后的EP及EPTL在热老化的过程中都发生了一定程度的热分解,因此在TGA测试过程中质量损失较未老化的EP稍显滞后。此外,未老化的EP残留率比经过热老化的EP高5.03%,比热老化后的EPTL高4.32%,进一步表明EP及EPTL在热老化的过程中都发生了一定程度的热分解,且分解程度相似。未老化EP、热老化后EP及EPTL的DTG曲线峰值温度分别为410.10、410.66、414.96℃,可见未老化的EP在热分解速率最大时,对应的热分解温度与热老化后的EP非常接近,而EPTL的峰值温度提高则表明涂覆PRTV涂料略微提升了环氧树脂的热稳定性。

表1 不同试样的热重测试特征数据Tab.1 TGA characteristic data of different samples

2.4 接触角分析

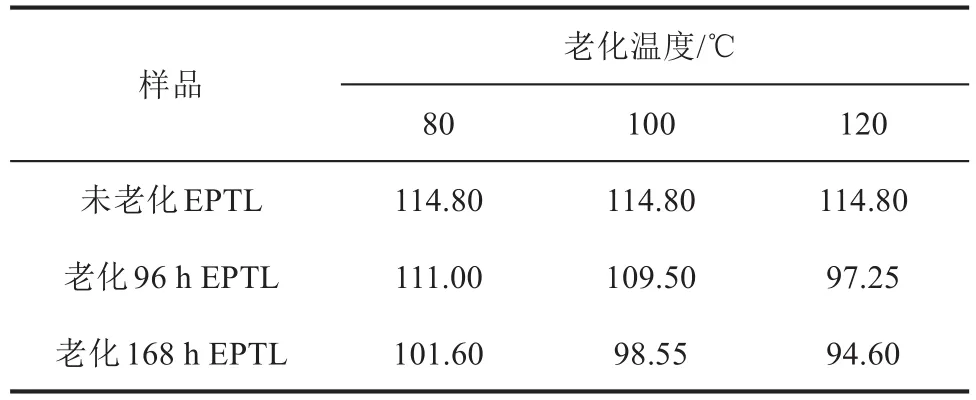

利用光学接触角测量仪测试样品的表面接触角,结果如图10所示,接触角平均值如表2~3所示。从表2可以看出,未老化的EP接触角为76.60°,小于90°,表明EP具有亲水性。而随着热老化时间的增加,80℃热老化EP的接触角先增大后减小。这可能是由于静态接触角受所选测量点的差异影响,材料表面粗糙度和几何结构略有不同,使得静态接触角的测量产生了一定的误差。除80℃外,其余试样的接触角均呈减小的趋势。在120℃下热老化168 h的EP接触角为63.65°,比未老化的EP减小了12.95°。结合图7可知,热老化后粗糙度增加,使得EP的亲水性更好[17]。从表3可以看出,未老化的EPTL在80℃下的接触角为114.80°,较EP提高了38.20°,具有良好的疏水性,且在测定时间内接触角基本保持稳定。热老化168 h后,其接触角仍大于90°,证明PRTV涂料的防污闪能力仍得到有效保留。

图10 不同温度下热老化168 h的EPTL接触角测试Fig.10 Contact angle test of EPTL ageing at different temperatures for 168 h

表2 EP样品的接触角Tab.2 The contact angles of EP samples单位:°

表3 EPTL样品的接触角Tab.3 The contact angle of EPTL samples 单位:°

如图10所示,液滴在固体表面处于稳态时,其接触角是固液、固气、液气界面上表面张力相互作用的结果。根据Wenzel模型[9],接触角λ′满足式(1)关系。

式(1)中:k为粗糙因子,即液体与表面的实际接触面积和表观接触面积之比,k>1;λ为本征接触角,可用杨氏方程[18]表示为式(2)。

式(2)中,α1、α2、α3分别为固体与气体、固体与液体、液体与气体的表面张力系数。

由式(1)~(2)可知,接触角大小取决于粗糙因子k的大小。涂覆PRTV涂料的本质是PRTV涂料隔绝了EP与污物的接触,以PRTV本身的疏水性使EPTL具有防污闪的自清洁性能。热老化后,无论是EP表面还是EPTL表面,均发生一定程度的形变,导致表面变得粗糙,减小了液体与材料表面的实际接触面积,导致粗糙因子k减小,造成接触角λ′减小,最终导致材料的疏水性下降。

3 结论

(1)表面涂覆PRTV涂料的环氧树脂(EPTL)疏水性得到了较大的提升。在80℃下热老化96 h后,EPTL的接触角为111.00°,仍比EP(78.75°)的接触角高32.25°。120℃下热老化168 h后,其接触角已接近90°,接触角有所减小,表明PRTV涂料在高温下疏水性会受到影响。

(2)在热老化试验中,与EP相比,EPTL内部结构的缺陷较少、介电性能较好、热稳定性略高,表明涂覆PRTV涂料除了提升环氧树脂的疏水性外,还对环氧树脂起到了隔热绝氧的作用,使环氧树脂的绝缘性能和热稳定性都有一定程度的提高。