结晶性塑料制品注塑成形质量在线监测方法研究

2022-05-17钱应平梅建良

钱应平 薛 杭 梅建良

湖北工业大学机械工程学院,武汉,430068

0 引言

注塑工艺成形结晶性塑料时,结晶度会直接影响塑料制品质量的好坏。目前,聚合物结晶度测量主要采用离线的方法,如倪卓等[1]运用差热分析法、光谱分析法、密度法对PP共混材料进行了结晶度的测量,结果表明:测量曲线的整体趋势相同,但数值的差异性较大,光谱分析法较其他方法而言测量结果更真实。包世星等[2]提出并制定了利用差热分析法进行结晶度测量的国家通用标准。关于结晶度的在线测量,于同敏等[3]通过热电偶传感器和超声外场注塑成形试验系统,研究了工艺参数和超声功率变化对注塑件内部结晶结构的影响,结果表明,适当增大超声功率可以使其结晶度提高,从而提高注塑件的力学性能。FAVARO等[4]采用光学仪器通过注塑过程中光学性质的变化对注塑件进行监测,研究了成核剂和注塑工艺参数对光信号的影响,结果表明,该器件对不同注塑件的结晶动力学、形貌和注塑参数变化具有较好的敏感性。MORETTI等[5]采用光纤传感器监测不同工艺条件下制件的结晶动力学参数,并研究了注塑成形变量对结晶动力学参数的影响,但是该光学系统对结晶度很低的制件无法监测。赵朋等[6]采用超声波对模具内聚合物熔体的完全结晶区及完全非晶区的密度进行实时监测,然后通过密度与结晶度的关系获得结晶度,该方法易导致结晶度不准确。

在线监测是获得高性能注塑成形制品的有效方法之一,目前在线监测主要集中在成形过程中的工艺参数和型腔内部压力,但由于成形中外界因素的影响,难以保证实际成形参数的稳定性,不能准确反映制品的真实质量。本文利用电容传感器的物理特性,通过测量注塑成形过程中的结晶度来实现制品质量的在线监测,设计并制造出一套注塑模具,开展了验证试验,通过上机位处理实时结晶度数据,达到结晶度的在线可视化测量的目的。同时分析研究了制品结晶度与成形参数和力学性能之间的关系。

1 试验原理分析

塑料熔体在注塑充模、保压补缩、冷却凝固过程中会发生形态改变,工艺参数的调整致使注塑件内部结构变化,从而改变其介电常数。结合模具成形过程的特点,试验选用圆柱形介电常数变化型电容传感器。

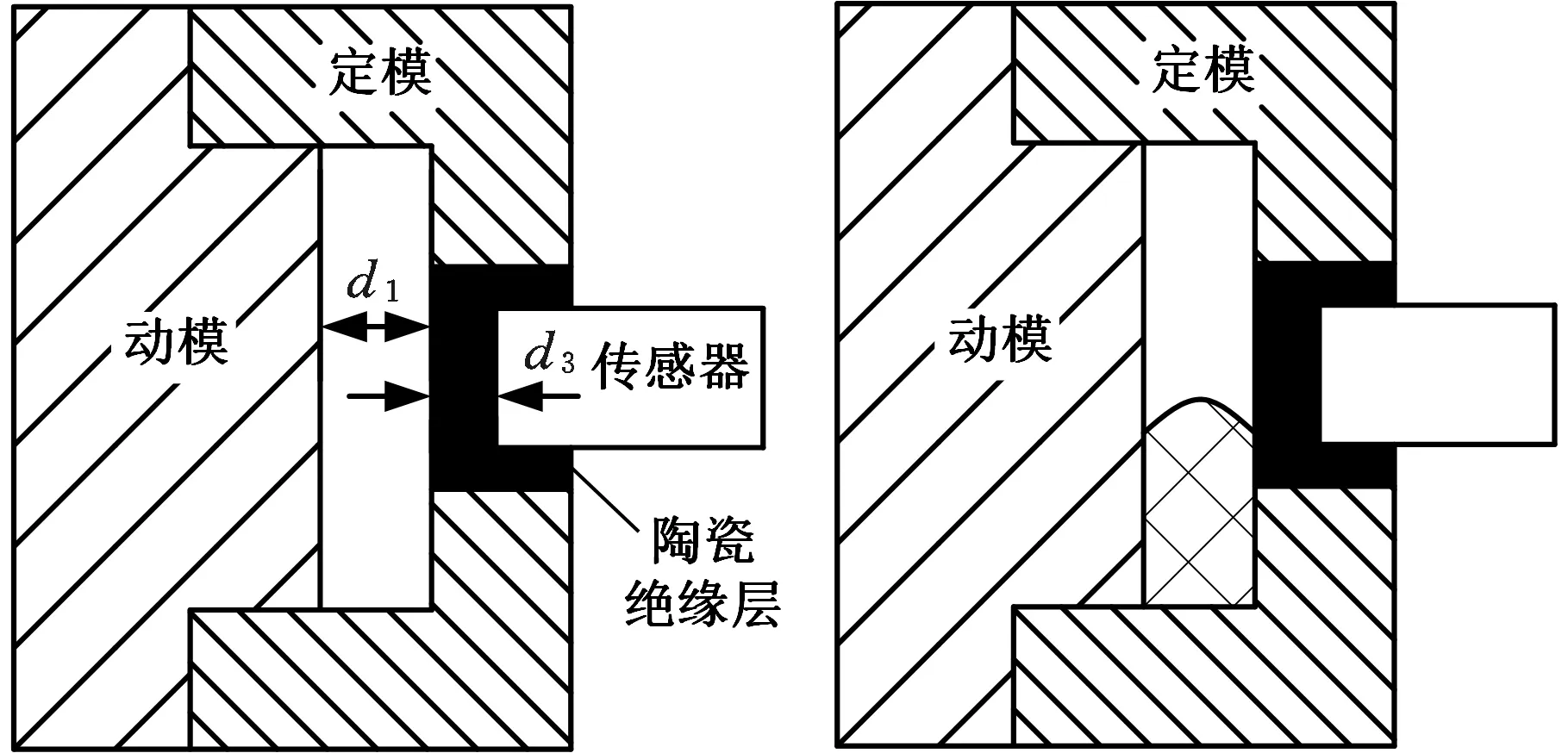

结晶度测量传感器在监测过程中需经历预注塑、注塑填充和冷却凝固三种工作状态,如图1所示。为便于阐述,本文约定与空气、塑料熔体以及陶瓷介质相关的传感器参数下标分别为1、2、3。由于冷却定型后塑料的结晶情况才趋于稳定,下面重点分析冷却凝固阶段电容式传感器测量结晶度的原理。

(a)合模预注塑 (b)注塑填充

(c)冷却凝固图1 结晶度测量传感器所经历的三种工作状态Fig.1 The three operating states experienced by thesensor for measuring crystallinity

如图1c所示,熔融塑料充满模具型腔时,型腔中的电介质完全为塑料,电容传感器测量的总电容可由下式得到:

(1)

式中,CT为两极板之间总电容;C2为塑料介质的等效电容;C3为陶瓷介质的等效电容。

通常,平板式电容器总电容量由下式计算得到:

(2)

式中,εr为被测物质的相对介电常数;d为两极板之间的距离;S为极板的有效测量面积。

由式(1)和式(2)得两极板间总电容值

(3)

式中,ε3、d2、d3、S为固定值。

由式(3)可知,总电容CT只受ε2影响,因此电容传感器的最终测量电容值由塑料的介电常数ε2决定。塑料的介电常数ε与结晶度Xc(%)的关系[7]如下:

Xc=7.577ε2-44.11ε+89.58

(4)

2 试验

2.1 成形试验

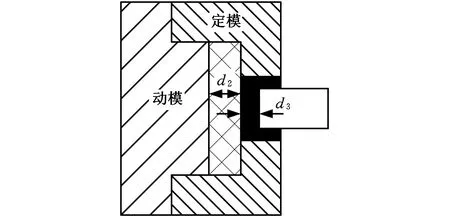

为便于力学性能测试,注塑件设计为图2所示形状,壁厚为2 mm,且符合GB/T 1447—2005《纤维增强塑料拉伸性能试验方法》的要求。试样材料为东莞市仪昌工程塑胶有限公司的改性聚己二酰己二胺(PA66),含30%的短切玻璃纤维。

图2 注塑件设计图Fig.2 Design drawing of injection parts

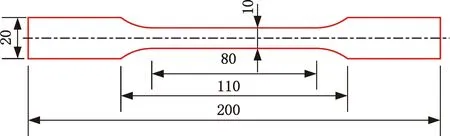

注塑成形试验在海天集团制造的MA1200-370G型螺杆卧式注塑机上进行,模具采用一模两腔侧浇口结构,如图3a所示,并在模具的型腔里安装一个电容传感器探头,位置设在型腔横截面变化处,同时为了避免因塑料收缩导致监测点脱离模具,在安装探头孔的下端设有挡板固定,如图3b所示。电容传感器测量系统包括电容传感器探头、阿尔泰测控系统、USB3102数据采集卡、振荡器、放大器等。结晶度测量采用DSC200F3差示扫描量热仪。

1.定位环 2.定模底板 3.定模固定板 4.动模固定板5.拉料杆 6.复位杆 7.垫块 8.动模底板 9.顶板10.顶杆固定板 11.顶杆 12.动模板 13.定模板14.活动型芯 15.型芯导杆 16.主流道衬套(a)模具结构图

(b)注塑件及电容传感器安装位置图3 注塑件及模具结构Fig.3 Injection parts and mold structure

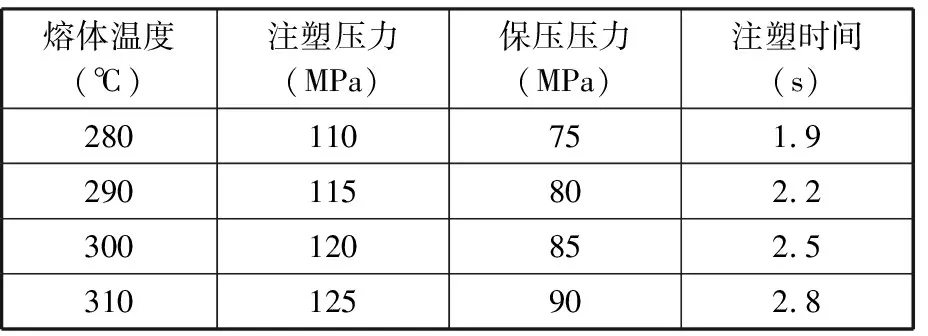

根据改性PA66的成形工艺特性,确定将熔体温度290 ℃、注塑压力110 MPa、保压压力80 MPa、注塑时间2.5 s作为试验初始工艺参数。在此基础上,通过改变熔体温度、注塑压力、保压压力和注塑时间进行注塑成形试验,研究注塑成形工艺参数与结晶度及其力学性能之间的关系。成形工艺参数的变化值如表1所示。根据正交试验方法,确定力学性能测试试样成形工艺参数,如表2所示。

表1 工艺参数

2.2 拉伸及弯曲性能测试

进行力学性能试验前,根据试验要求设置好相应参数,分别以5 mm/min和2 mm/min的速度进行拉伸及弯曲试验,直至试样被完全拉断或压断为止,获得每组试验的拉伸强度及弯曲强度数值。

2.3 差示扫描量热法(DSC)测量结晶度试验

在 DSC 测试时,将PA66样品中心部分切下薄片,质量为3~8 mg,初始温度设定为30 ℃,以20 ℃/min的升温速率加热至310 ℃,然后立即以-20 ℃/min的速率降温至初始温度,升温与降温时间均为14 min。

3 结果分析与讨论

3.1 注塑件结晶度与成形工艺参数的关系

利用DSC分析法测量得到不同工艺参数变化时的试样内部结晶度变化曲线,见图4。由图4a可见,随着塑料熔体温度的升高,结晶度也随之增大,当熔体温度达到一定值后,结晶度的变化趋于平缓。这是因为结晶是一个热量变化的过程。用θg代表玻璃化温度,θm代表熔融温度,θ代表熔体温度,当θ<θg时,分子的动能较小,受分子力的束缚,运动缓慢甚至停止,结晶过程中所需热量放出的效率很低,不能满足晶核形成的条件,无法结晶;当θg<θ<θm时,在大量晶核存在的条件下,随着温度不断升高,分子运动加速,成核速度加快,晶粒增长速度也增大,两者相结合使结晶速率达到最大速度,结晶度不断增大;当θ>θm时,分子获得的动能超过分子间作用力的能量,分子运动加剧,晶核反而不稳定,易使已形成的晶核数量减少。

表2 力学性能测试试样成形工艺参数

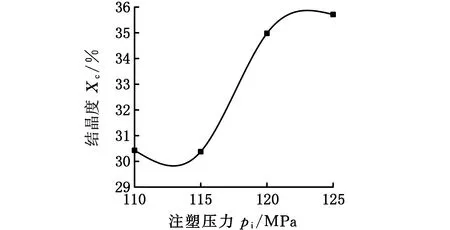

由图4b可见,增大注塑压力,能有效增大结晶度。原因是增大注塑压力使得聚合物熔体压实程度提高,在充填流动过程中,熔体受到的剪切力增大,促使分子链沿着剪切应力方向有序排列,从而形成有序排列的区域,诱导生成更多晶胚,加快了成核及结晶速率,导致最终结晶度增大。

(a)熔体温度

(b)注塑压力

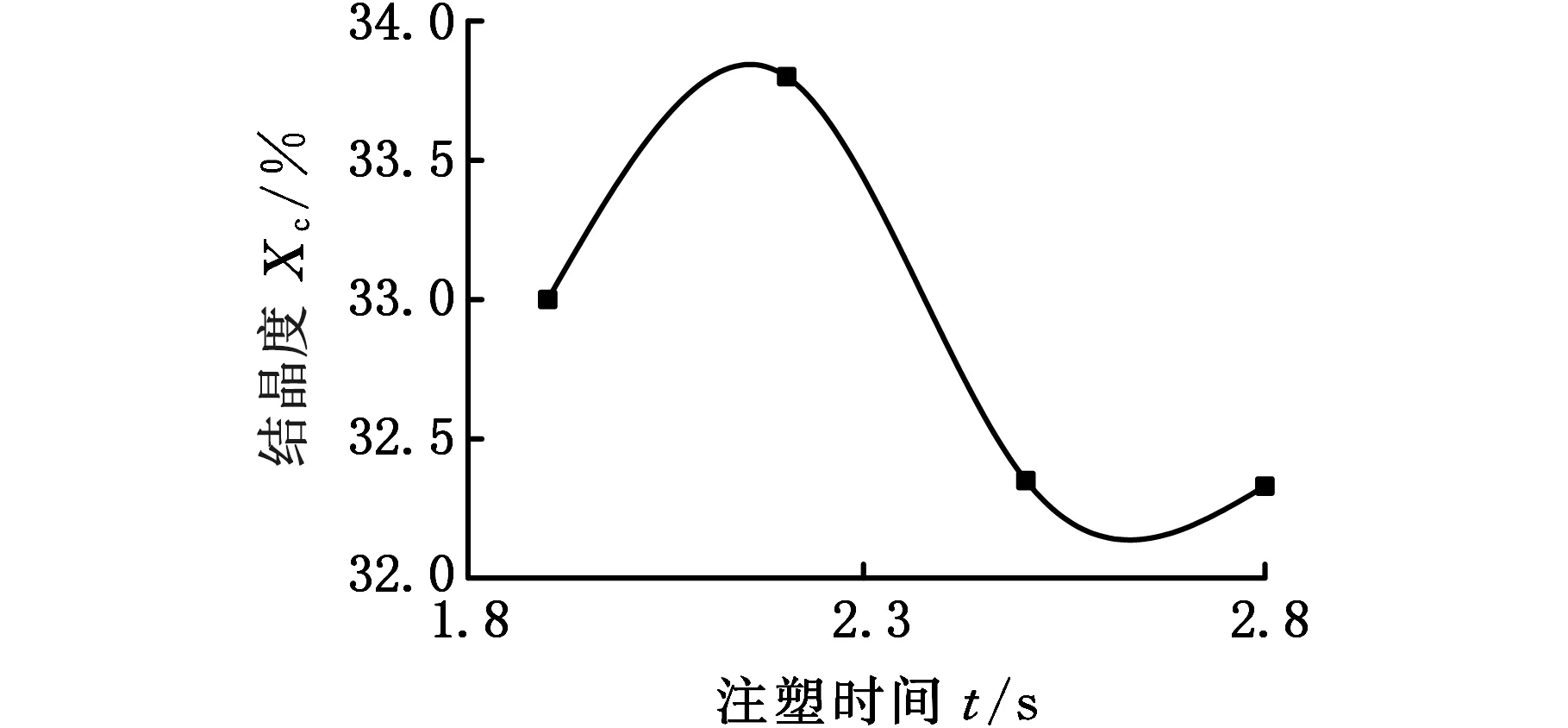

(c)注塑时间

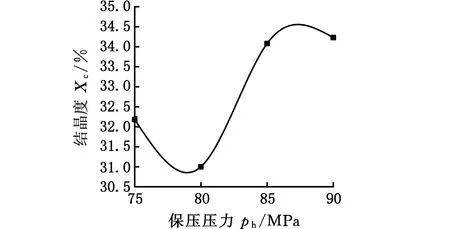

(d)保压压力图4 工艺参数与注塑件结晶度的关系曲线Fig.4 The relationship curves of processing parametersand crystallinity of injection parts

同理,缩短注塑时间,则注塑速率增大,剪切效应增强,分子链受剪切应力作用而取向,致使结晶度增大。增加注塑时间,会减小塑料熔体的充填速度,减弱剪切效应,降低分子链有序排列程度,难以产生结晶,如图4c所示。

由图4d可知,保压压力对结晶度的影响较大。在注塑成形时,保压的主要目的是型腔中的熔体进一步补充塑料,减少收缩引起制品的缺陷。保压压力的增大会提高补缩效率,从而使型腔中熔体的密实程度进一步提高,表现为塑料制品的密度和结晶度增大。随着保压压力不断增大,注塑件中的残余应力也随之增大,高分子的应力诱导结晶效应增强。GUO等[8]利用数值模拟方法研究了剪切诱导结晶模型,研究表明:当应力增至一定程度时,会促使聚合物分子链产生有序排列,提高塑料熔体的平衡熔点及过冷度,致使最终结晶度增大。当保压压力进一步增大时,型腔中聚合物熔体不断压实,分子链自由运动的空间减小,使得原先在充模阶段形成的有序排列的分子链在保压阶段的松弛时间延长,导致在冷却结晶完成之前得到取向的分子链数量减少,从而降低结晶度。

3.2 结晶度与注塑件力学性能的关系

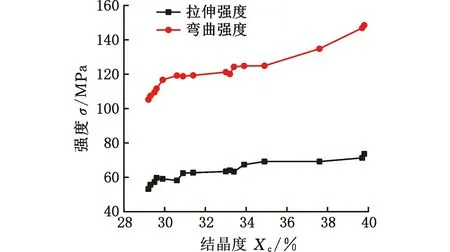

根据力学试验获得的性能参数,得到注塑件结晶度与拉伸强度、弯曲强度的关系曲线,如图5所示。由图5可知,随着结晶度的增大,注塑件的拉伸和弯曲强度也随之增大,这是因为结晶度的增大说明结晶粒子增多,而结晶粒子是聚合物的物理交联点,分子链则是由众多物理交联点连接起来的[9]。注塑件在拉伸或弯曲时,分子链上的物理交联点均会受力,降低了因受力过于集中而发生分子链断裂的概率。

图5 力学性能与注塑件结晶度的关系曲线Fig.5 The relationship curves between mechanicsproperties and crystallinity of injection parts

4 结论

(1)注塑成形过程中塑料熔体温度、注塑压力、注塑时间及保压压力等工艺参数会影响结晶度。

(2)结晶性塑料的注塑件的拉伸及弯曲强度随着结晶度的增大而提高。

(3)对于结晶性塑料,利用电容传感器的物理特性,通过测量注塑成形过程中的结晶度可实现制品质量的在线监测。

(4)根据注塑成形工艺参数-塑件结晶度-力学性能之间的关系,通过调控和优化成形工艺参数,能有效控制注塑件的结晶度,进而得到优良力学性能的注塑产品。