国五国六标准并存下的车身制造防错策略

2022-05-17汤政宪蒙庆根朱永辉

汤政宪,蒙庆根,朱永辉

(上汽通用五菱汽车股份有限公司重庆分公司,重庆 401120)

国五国六排放标准在全国范围内不同时间段的逐步切换,造成现有车型存在多项配置,以我公司某车型为例,不同配置的白车身总共有七种。而国五国六的白车身总成,只是部分支架,安装定位点的更改,这种不明显的小改动增加了白车身制造的难度,在批量生产中如何精准识别零件,杜绝错装漏装,防止逃逸流出车身车间,成为当前白车身生产的难点。针对车身制造防错,介绍几种防错策略在我公司的生产车间的具体应用。

1 工装防错

工装防错通过识别零件差异特征,在正式焊接之前控制夹具设备关夹动作发挥防错作用。一般设计在设备一序或二序关夹动作之前。通过识别差异特征有无控制某部分夹具的关夹动作,以控制设备正常或异常来提醒操作者选装零件是否存在错漏装。在本工位正式焊接生产前发现问题,操作者重新根据产品要求替换正确零件,避免逃逸事件以及事后带来的返修成本损失。

根据生产线设备以及控制程序原理的不同,我公司现有生产线配置的工装防错一般有以下四种策略。

1.1 气控识别防错

当制造设备为纯气控控制拼台,在零件差异特征位置增加行程开关以及逻辑阀控制气控按钮操作,当零件装配正确时夹具正常关夹,当错装零件时拼台夹具不能关夹。通过控制设备动作提醒操作者是否错漏装零件,当设备不能正常工作时提醒操作者需更换正确零件。

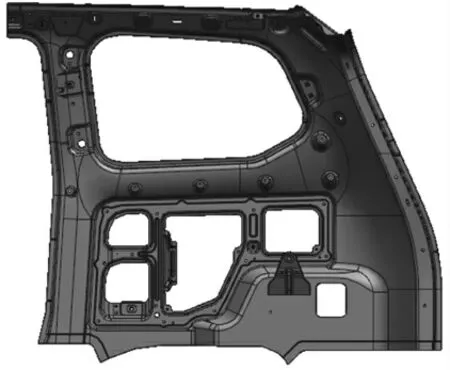

以某车型国五国六车型为例为匹配下车体更改,该车型国六后侧围内板下部增加缺口(如图1所示),该零件差异不明显可能会导致装错,所以在工装夹紧压头上增加气动行程开关,用于检测缺口位置。原理如图2所示:采用常闭气动行程开关,气路中串联两位气动开关。生产国五车型时,旋钮旋到国五挡位,且当行程开关压到国五零件状态(如图3所示)零件时,气路导通则下一组夹具可以正常关夹,若下一组夹具不能继续关夹,提醒操作者检查确认车型是否选择正确或者零件是否装错;反之生产国六车型一样。

图1 国六后侧围内板(增加避让缺口)

图2 气控防错识别原理图

图3 国五后侧围内板

1.2 接近开关识别防错

在底层单元,气控逻辑元件只能识别1,识别0的检测较为复杂。而电控信号可识别1和0两种状态。故当拼台设备为电控拼台时,可选择接近开关检测有无,或者电控行程开关。根据零件的差异大小来触发通断状态来识别零件装配是否正确。

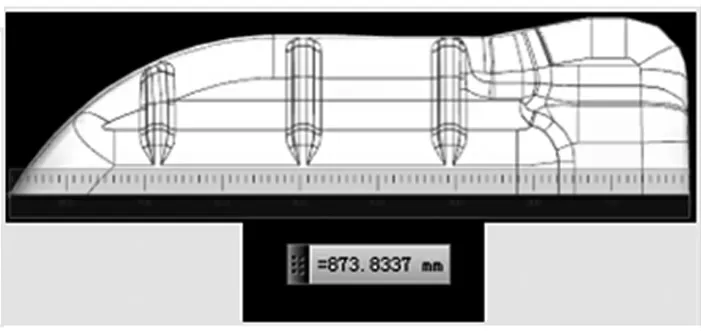

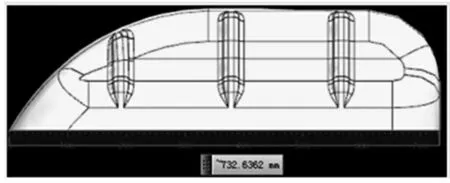

某车型国六零件右后轮罩内板(如图4所示)重新设计,相比国五零件(如图5所示)变得更“长”,且在该上件工位已有基本型/标准型、5座/78座、两种车型等超过10组识别开关,已经不适用气控防错。其电控防错如图6所示,在右后轮罩内板增加一处接近开关识别国六,而国五零件不能被识别,配合车型匹配旋钮进行防错。

图4 国六右后轮罩内板

图5 国五右后轮罩内板

图6 增加接近开关识别国六右后轮罩内板

1.3 电控行程开关防错

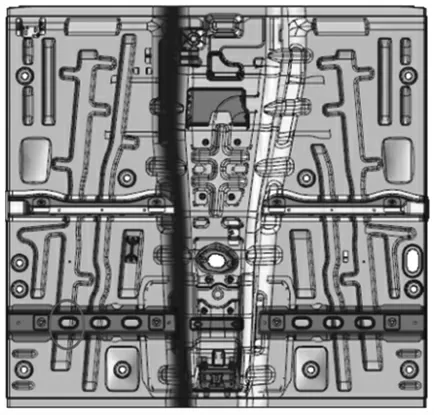

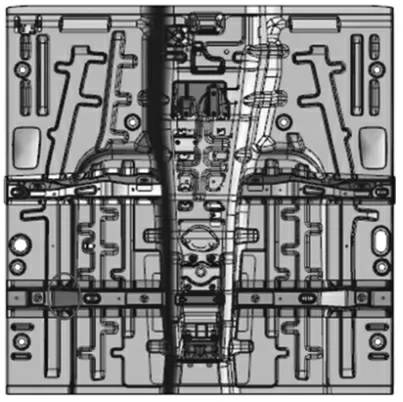

某车型前地板存在燃油车(如图7所示)与电动车(如图8所示)区别,变化较大,分析判断利用地板横梁上的孔进行防错区分,可实施性和可维护性均较好。其电控防错如图9所示,在工装压臂安装一个欧姆龙行程开关(常闭),当生产电动车时,行程开关行程改变,内部电路导通,导通型号与PLC中车型匹配,匹配成功则给机器人动作的信号,否则,机器人不动作并发出警报提示员工检查。反之,生产燃油车一样。

图7 燃油车前地板

图8 电动车前地板

图9 防错行程开关

1.4 气控+电控防错

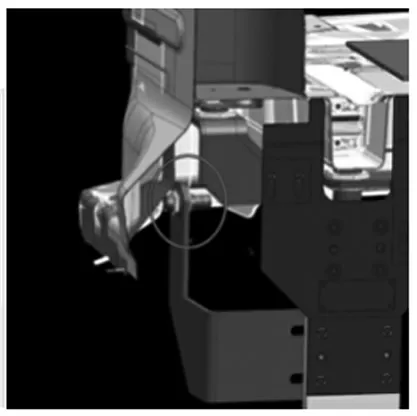

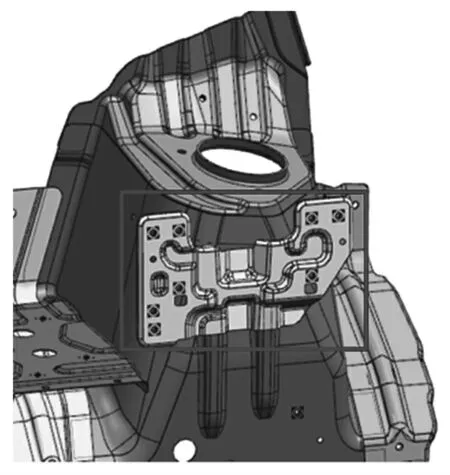

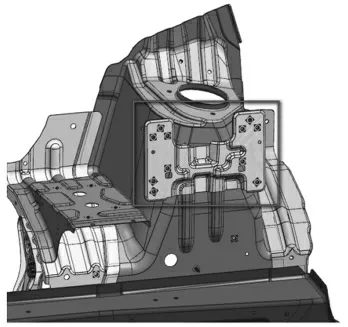

国六排放主要包括电子控制器(ECU)系统软硬件开发,相比于国五的ECU支架(如图10所示),国六的ECU支架新增了安装点关联更改(如图11所示),两种状态的右前大梁焊合总成共存(ECU支架为大梁总成的下一级零件),需要进行防错装识别。

但由于工装的干涉,现有直接开关识别的方式无法实现,项目团队研究设计出气动伸出机构+接近开关识别进行防错。原理:接近开关安装在气缸活塞2杆的一端,夹具关夹时气缸伸出,接近开关识别有无感应。当生产国六车型时,接近开关有感应信号,PLC中匹配车型,匹配正确则给出继续动作的信号,否则,夹具停止继续关夹并报警。反之,国五车型也一样。

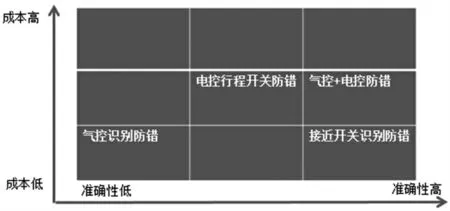

以上4种工装防错策略为我公司主要使用的策略,根据生产反馈及使用经验,如图12所示,从防错识别准确性以及投资成本两个因子对4种策略做简单评价以及选用参考。

图1 0国五ECU支架

图1 1国六ECU支架(新增国六安装点)

2 智能防错

智能防错主要指自动识别零件、分析,做出反馈。通过摄像头拍照识别,差异对比分析确定是否执行正确操作。因其识别有效性较高,目前逐渐成为车身制造中的主流防错策略以焊点防错为例,一般焊接主要控制焊接缺陷如漏焊、虚焊及毛刺等,虚焊、毛刺由焊接参数、搭接状态和员工操作等多种因素影响,通常根据流程文件规范执行,并进行定期工艺纪律检查。但是,漏焊依然时有发生,即使是机器人焊接也不能100%保证,而且人工检查难免出错,由此带来潜在的质量风险较高,所以车身制造团队自主研究焊点视觉报警系统,该系统流程如图13所示,基于Python开发,通过高清摄像头拍摄焊点图片,输入程序分析,现场使用状态如图14所示,若焊点位置和数量异常,则发出警报,提示现场管理人员进行确认。

图1 4程序自动识别标记焊点位置和数量

图1 3视觉系统检测流程

图1 2防错策略评价图

3 结束语

目前本公司主要采用前期设计防错和制造过程自主设计防错,不仅平衡了防错和错漏装产生效益之间的关系,还充分发挥员工创新创造能力。在实践中摸索出的这一套防错方法,防错效果好,有很好的推广价值。未来,更智能的新设备,更先进的材料,更巧妙的思路,会持续运用到车身防错中,助推汽车制造向智能化、精准化发展。