柳条扦插机链板式自动出料装置设计与试验*

2022-05-17郑明锋叶鹏博唐涛洪尉尉徐亚丹叶秉良

郑明锋,叶鹏博,唐涛,洪尉尉,徐亚丹,叶秉良, 3

(1. 杭州职业技术学院,杭州市,310018; 2. 浙江理工大学机械与自动控制学院,杭州市,310018;3. 浙江省种植装备技术重点实验室,杭州市,310018)

0 引言

柳树插条扦插育苗作业是柳树种植的重要环节[1-3]。目前柳条扦插作业方式仍以人工和半自动扦插为主。半自动扦插机能够实现柳条栽植作业,但柳条的供应和喂入仍需要人工完成,且须放置整齐,喂入时间间隔一定,劳动强度大、效率很难提高。因此研究柳条自动出料装置,实现柳条的自动有序供应是自动扦插机研发的关键内容[4-7]。

国内外学者对不同物料的自动送料装置进行了大量研究。Nanu等[8]提出了一种对柳条、杨树等多种作物进行剪切、分类与捆绑作业的自动化机械装置,该装置采用带传动进行送料作业。Han和Mucchi等[9-10]提出了一种适用于生产线上小部件出料作业的振动式出料装置。Comand等[11]提出了一种旋转式叶片送料装置,实现装配与包装作业流水线上的小型元器件的送料作业。徐勇等[12]提出了一种用于大棚有机肥排肥作业的刮板式输送装置。郑兆启等[13-14]提出了立式输送带和辊子式输送机构,应用于生鲜食品包装机上。陈艳等[15]研究了适用于煤炭运输作业的带式输送机。目前国内外的自动送料装置无法直接应用于柳条自动扦插机的出料作业,适用于柳条的自动出料装置还处于研究阶段。因此,本文提出一种结构简单、工作可靠的柳条链板式自动出料装置,开展其工作机理分析和设计,并进行相关试验研究。

1 自动出料装置组成结构和工作原理

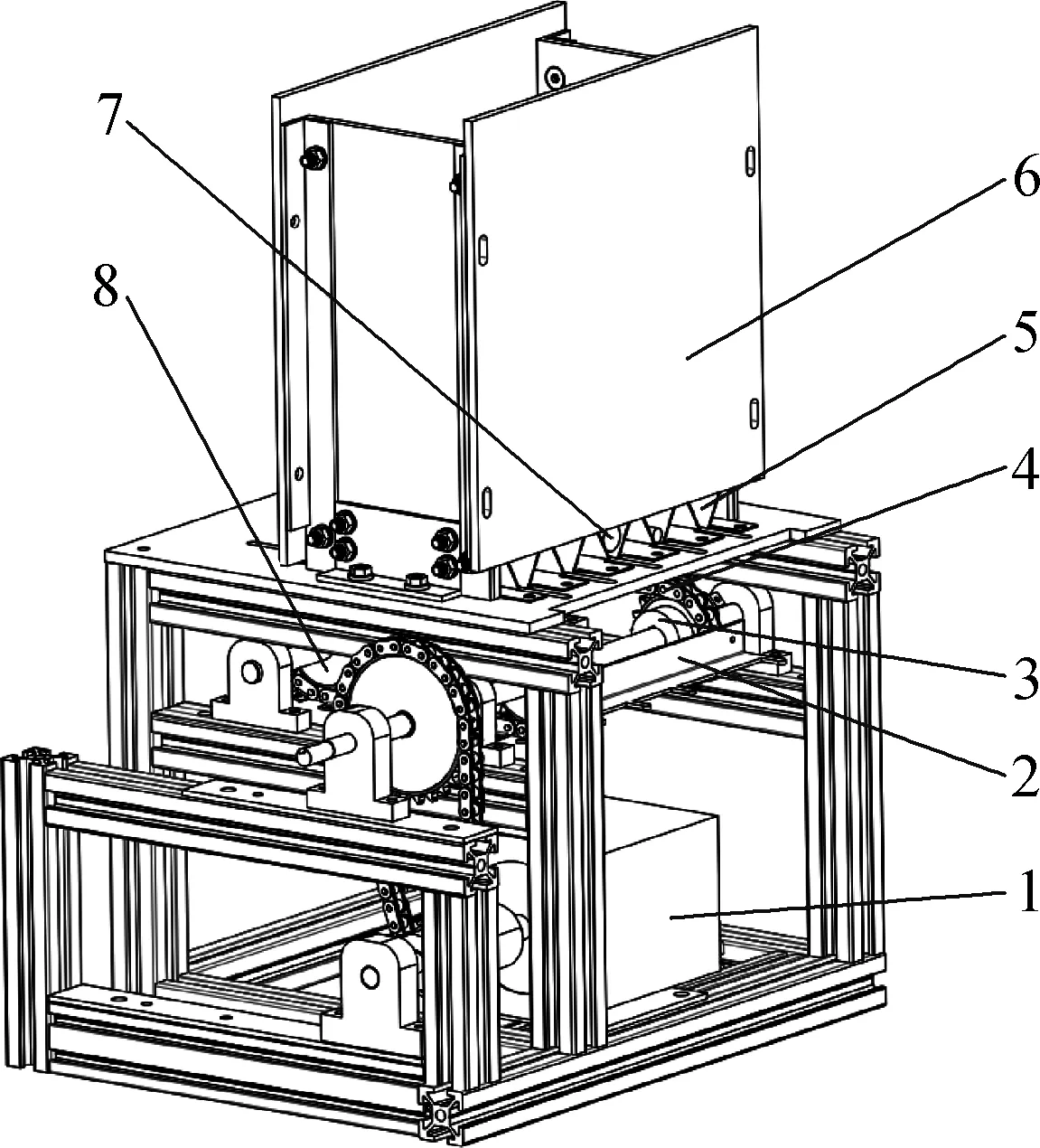

柳树插条自动扦插机包括自动喂入装置和扦插栽植装置两部分,其中扦插栽植装置目前已实现自动化作业。自动喂入装置包括出料装置、取料机构和送料装置。其中出料装置要将柳树插条按照一定的时序从料仓内平稳地输送到指定取料机构,柳条再通过取料机构和送料装置被送至扦插栽植装置进行后续扦插栽植作业,如图1所示。

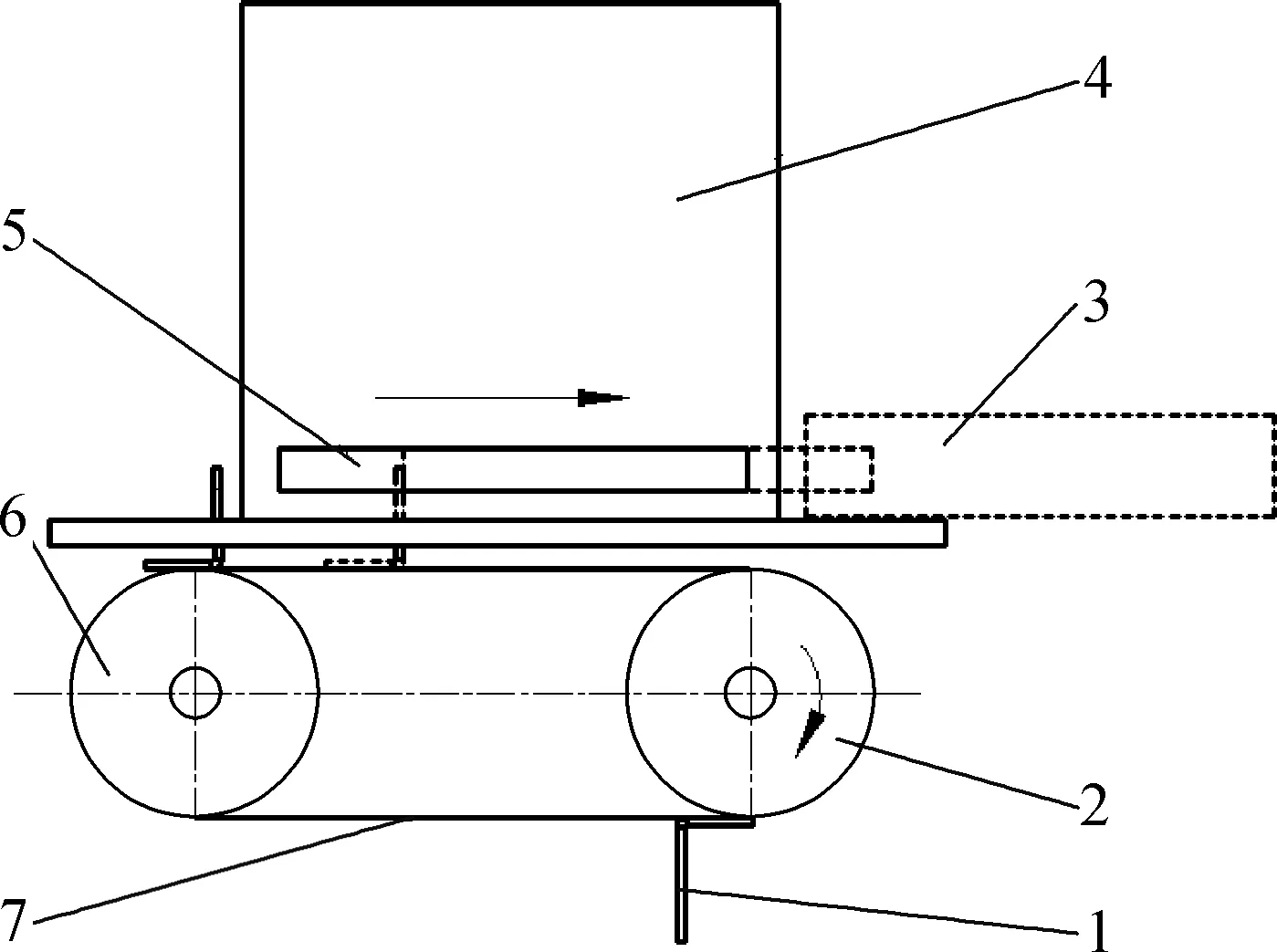

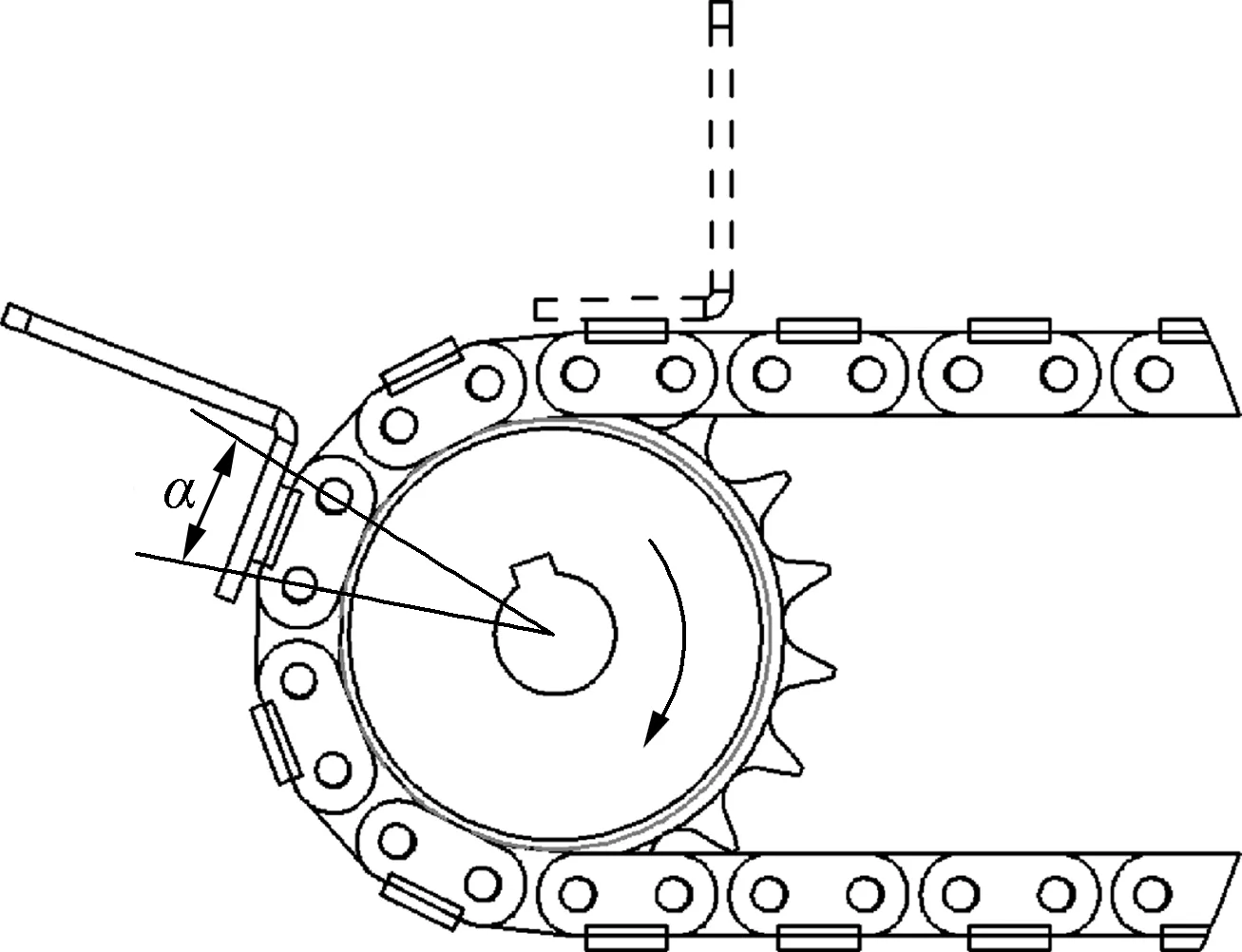

根据柳树插条自动有序出料的要求,本文提出了一种链板式出料装置,该装置主要由L型推板、传动链条、链轮、取料机构、料仓等组成,其工作原理如图2所示。

图1 柳条自动出料装置结构示意图Fig. 1 Structural schematic diagram of discharge device1.电机 2.L型推板 3.主动链轮 4.传动链条 5.出料口 6料仓 7.柳条 8.从动链轮

图2 柳条自动出料装置工作原理示意图Fig. 2 Operating principle schematic diagram of discharge device1.L型推板 2.主动链轮 3.取料机构 4料仓 5.柳条 6.从动链轮 7.传动链条

装置在工作时,柳树插条由人工预先摆放到料仓内,出料装置的主动链轮由电机调速后进行驱动,进而带动传动链条和从动链轮运行,固定安装在传动链条上的L型推板在链传动的带动下,将料仓底部的柳树插条推出出料口至取料机构,实现柳树插条的有序出料作业。传动链条平行布置2条,通过螺栓将弯边链节与2个等距的L型推板固接在一起,因此链传动转动1周,可实现2次柳树插条的出料作业,提高出料效率。

2 关键部件设计

自动出料装置的设计主要是料仓、推板和链传动的设计。柳条物料特性和作业参数的确定是设计自动出料装置料仓结构的基础。料仓的结构对出料过程中柳条受力情况及其能否被推出有着重要的影响,进而也会影响推板的结构设计。推板是固接在链条上的,其结构参数和受力分析是链传动设计的重要依据。

2.1 料仓设计

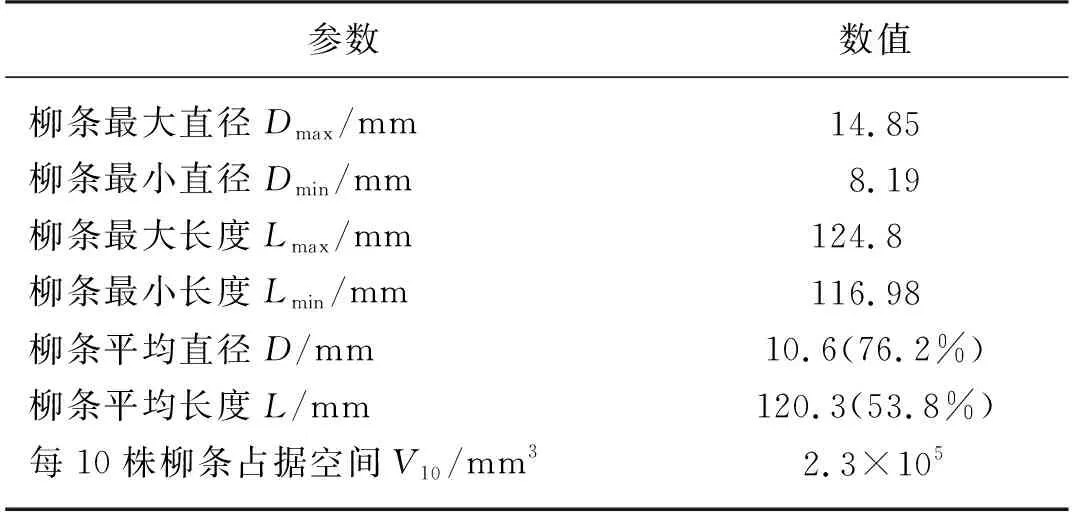

随机选取500株扦插用柳条样本,采用游标卡尺对柳条的直径和长度进行测量,进行统计并根据柳条直径和长度建立簇状柱形图(图3),并得到柳条几何参数,如表1所示。

(a) 柳条直径

(b) 柳条长度图3 柳条主要几何参数簇状柱形图Fig. 3 Cluster column schematic diagram of main geometric parameters of willow branch

表1 样本几何参数Tab. 1 Sample dimension parameters

在目前的柳条半自动扦插作业中,一般是100株柳条为1捆,每10 min人工喂入3捆柳条,平均每株喂入时间为2 s。将每10株柳条统一方向放置在水平面上测量出体积,得到每10株柳条占据空间的平均值。为保证装置的料仓能满足3捆柳树插条的供料量,则有

(1)

式中:V——料仓体积,mm3;

N1——每捆柳树插条,取为100株。

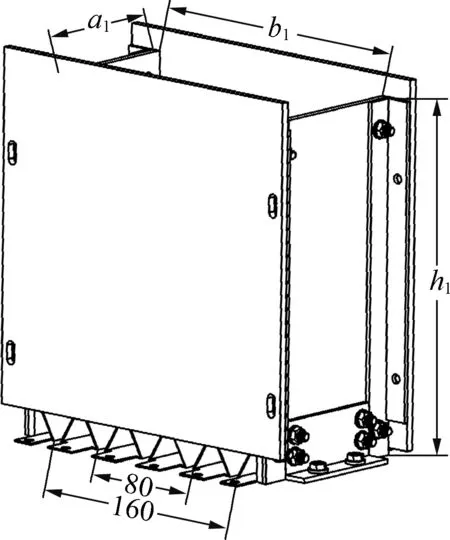

依据工作环境约束,取V=7×106mm3,料仓长度在200 mm左右,每层大约14株,从而确定料仓的尺寸参数

a1>Lmax

(2)

b1>14Dmax

(3)

(4)

式中:a1——料仓宽度,mm;

b1——料仓长度,mm;

h1——料仓高度,mm。

计算得到a1=125 mm,b1=210 mm,h1=270 mm。

为保证有序高效出料,将出料口设计成5个等距的V型槽,利用其几何特性可有效避免出料口出现卡堵现象并且可保证每次推出柳树插条的数量一致且等距,如图4所示。

图4 料仓结构示意图Fig. 4 Structure schematic diagram of silo

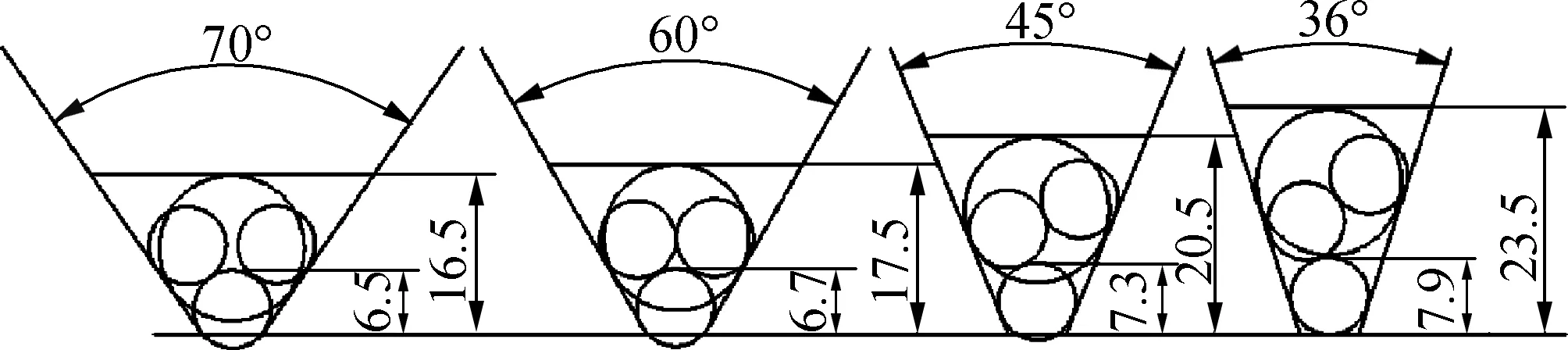

采用几何分析法对V型槽进行设计,以柳条的最大与最小直径为约束,即分别以15 mm和以8 mm为直径的柳条,V型槽夹角为30°~90°,考虑柳条与V型槽相切,并且3株柳条上下并列的情况,如图5所示。通过柳条初步出料试验对比发现,采用60°的V型槽推出柳条效果最佳,故将出料口设计为60°V型槽[16-19]。

图5 出料口的设计示意图Fig. 5 Design schematic diagram of discharge port

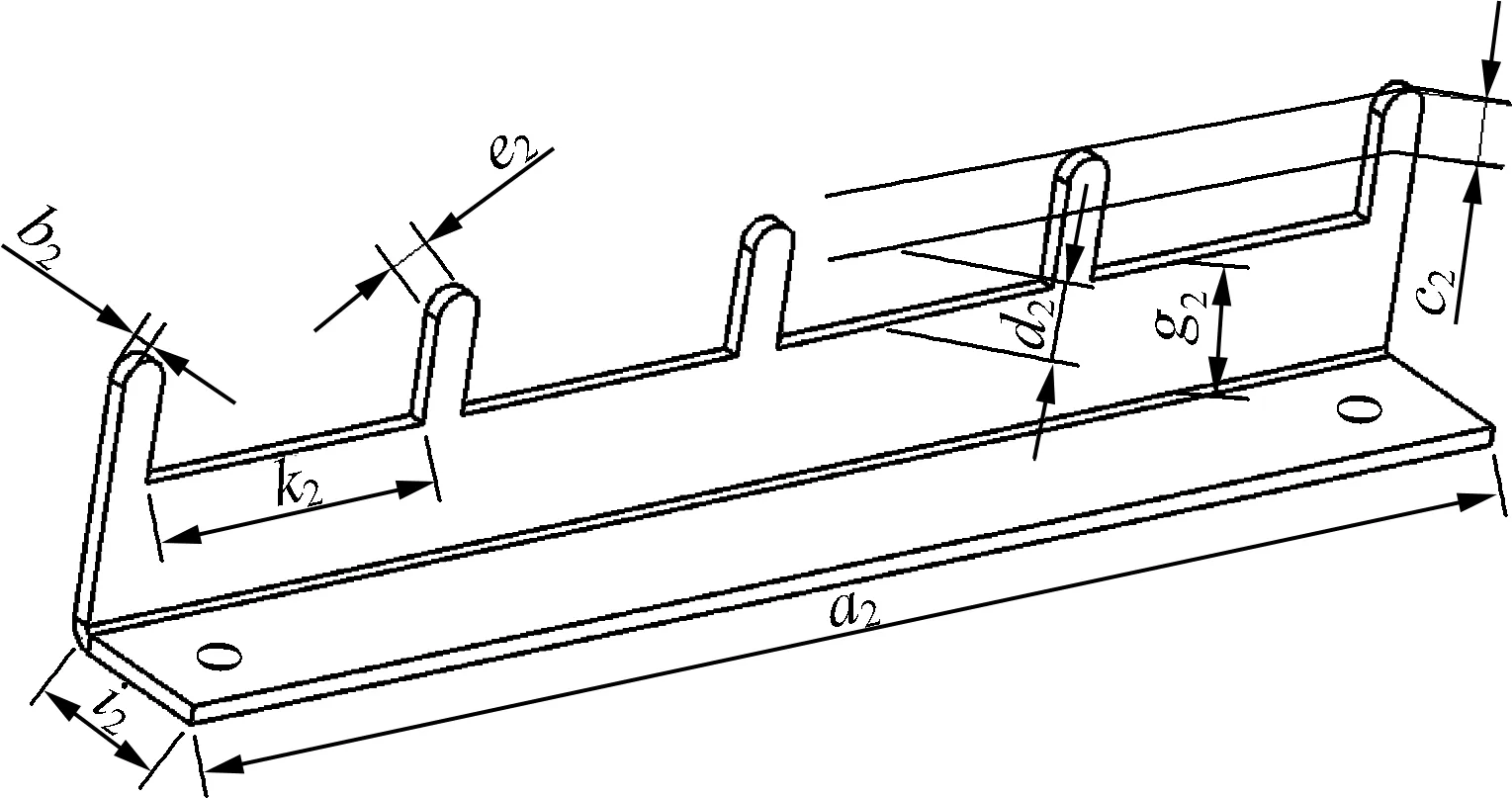

2.2 L型推板设计

为保证柳条能顺利地从出料口推出,L型推板设计需要考虑2个设计因素:一是柳条、出料口与推板三者之间的尺寸约束;二是推板的推爪根部具有足够的弯曲强度。

2.2.1 L型推板的结构设计

柳条、出料口与推板三者不发生干涉,推板长度应小于料仓长度,且大于相距最远两个出料口的距离与推爪宽度的和,有

b1>a2≥160+e2

(5)

式中:a2——推板长度,mm;

e2——推爪宽度,mm。

防止柳条从出料口滑落,推爪不与出料口干涉,出料口的宽度小于最细的柳条的直径,大于推爪宽度,有

(6)

式中:l2——出料口的宽度,mm。

防止推爪一次推出多株柳条,推爪在出料口内的长度和推板与出料口间隙满足

Dmin>c2

(7)

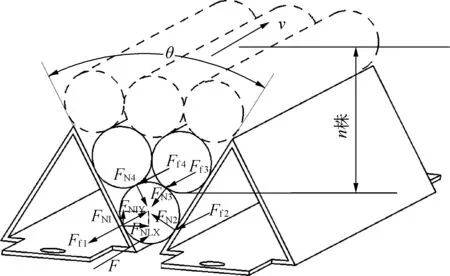

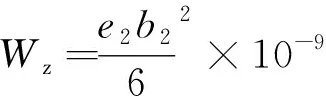

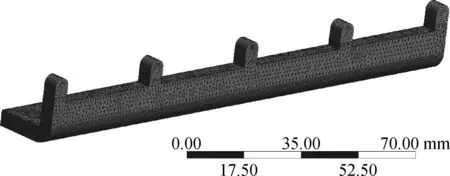

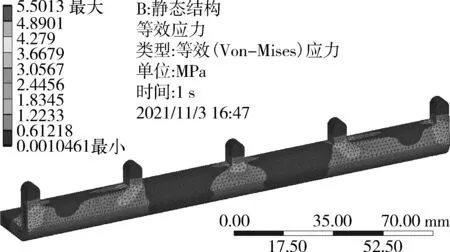

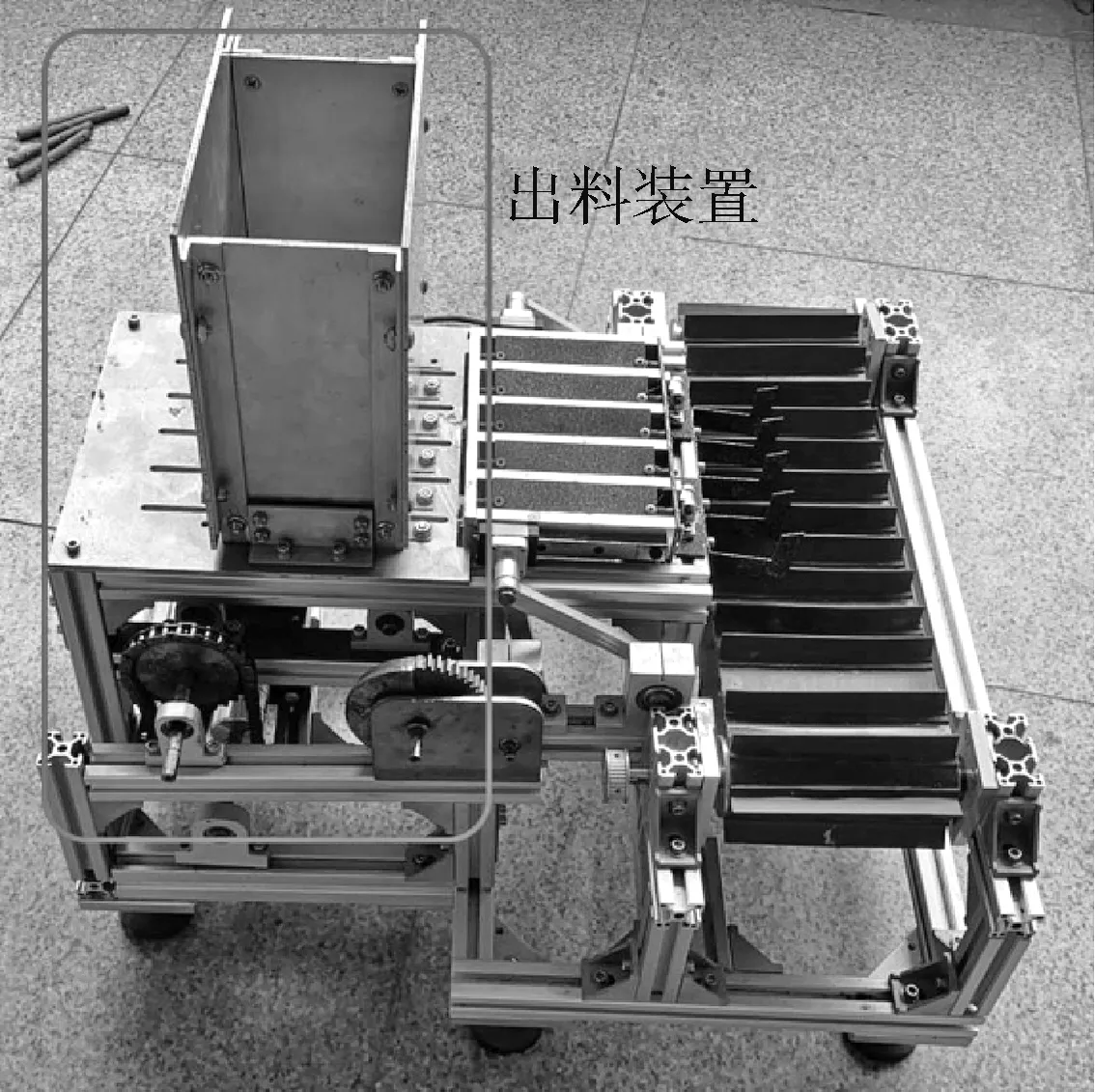

Dmin-6.7 (8) 式中:c2——推爪在出料口内的长度,mm; d2——推爪根部与出料口间隙,mm。 由推爪和料仓口的几何关系,推爪参数关系以及为保证安装稳定性,推板底板宽度与推板高度一致,则有 k2+e2=40 (9) c2+d2+g2=h2 (10) i2=h2 (11) 式中:k2——推爪之间宽度,mm; g2——推板根部高度,mm; h2——推板高度,mm; i2——推板底板宽度,mm。 为制造方便,取钢板厚度b2为5 mm,根据式(5)~式(11)求出L型推板尺寸参数a2=165 mm,c2=6 mm,d2=2 mm,e2=5 mm,k2=35 mm,g2=8 mm,h2=16 mm,i2=16 mm,l2=7 mm,如图6所示。 图6 L型推板设计示意图Fig. 6 Design schematic diagram of L shape pushing plate 2.2.2 柳条受力分析与推爪强度计算 为推板的强度分析和链传动的设计提供依据,进行柳条出料的受力分析(图7)。考虑柳条最大受力状态,即装置初始工作时的满载情况,在每个出料口柳条的上方有n株待出柳条,有 (12) 式中:FN1、FN2——出料口对柳条两侧支持力,N。 图7 出料口柳条受力分析Fig. 7 Force analysis of willow branch at discharge port 由于柳条重量较轻且与被推出柳条的上方接触柳条数一般为1~2株左右,为计算方便,忽略角度影响,则 FN3=FN4≈nG (13) Ff1+Ff2=FN1μ1+FN2μ1 (14) Ff3+Ff4=FN3μ2+FN4μ2 (15) 式中:FN3、FN4——料仓内柳条对出料口柳条的两侧压力,N; Ff1、Ff2——出料口柳条与钢材之间的摩擦力,N; Ff3、Ff4——出料口柳条与柳条之间的摩擦力,N; μ1——柳条与钢材之间的摩擦系数,本文取为0.31[20]; μ2——柳条与柳条之间的摩擦系数,本文取为0.48[20]。 为将柳条顺利推出,L型推板的推爪作用在柳条横截面上的力F≥Ff1+Ff2+Ff3+Ff4,联立式(12)~式(15) (16) 式中:F——柳条受到L型推板的推力,N; G——柳条重力平均值,约0.08 N。 如图8所示,当推爪推出柳条时,推爪受到柳条的反作用力。由于两者是面面接触,推爪所受的反作用力可视为均布载荷。该载荷均布在从推爪顶端往下6 mm的接触面内。将推爪受力模型简化为受均布载荷的悬臂梁结构,在推爪根部最易发生弯曲,则推爪所受到的最大弯矩 (17) (18) 式中:Mmax——推爪根部最大弯矩,N·m; q′——推爪上的均布载荷,N/m; h′——均布载荷的长度,mm; q2——推爪的高度,由上文结构设计确定,q2=d2+c2=8 mm; S′——均布载荷的面积,m2。 推爪根部的最大弯曲应力、切应力和等效应力如式(19)~式(21)所示。 (19) (20) (21) (22) 式中:σ1——钢板弯曲强度极限,MPa; σ——推爪受到的最大弯曲应力,MPa; σ′——等效应力,MPa; τ1——钢板抗剪切强度极限,MPa; τ——推爪受到的最大切应力,MPa; Wz——抗弯截面系数,m3。 料仓内满载为300株,作用在出料口每株柳条上面大约有59株柳条的重力,即n=59,根据几何关系计算S′=2.731 7×10-5m2。 为保证出料安全推爪不会在根部弯曲折断,联立式(16)~式(22),计算得到σ=1.586 5 MPa,τ=0.361 2 MPa,σ′=1.705 4 MPa。因25 mm厚度以下45钢的屈服强度极限不低于355 MPa,剪切强度178 MPa[21],计算值均远小于极限值,因此符合推爪设计满足工作要求。 图8 推爪受力示意图Fig. 8 Stress schematic diagram of L-shape pushing claw 为保证每次自动有序水平地供应5株柳条,设计2套参数完全相同的链传动装置,并且4个链轮的参数也相同,在传动链条上垂直安装L型推板。 设每株柳条的平均出料时间为t(为人工出料时间t1的1/2,即自动出料效率为人工的2倍)。传动链条运转1个周期出料2次,每次5株,出料平均速度 (23) (24) 式中:V1——出料平均速度,m/s; a3——链轮中心距,mm; p1——链条节距,mm; z1——链轮齿数,z1=z2=z3=z4=17; Lp1——链条节数。 链条线速度与链轮转速有[22] (25) 式中:n1——链轮转速,r/min。 两条传动链条传递主要受到推板推柳条的阻力,于是每条传动链条传递功率 (26) (27) 式中:P1——链条传递功率,kW; Pc——链条计算功率,kW; η——链条传递效率,取0.96; KA——工作情况系数,取1.0; Kz——齿数系数,取0.887; Km——多排链系数,取1.0。 根据链轮中心距与料仓的尺寸关系,以及L型推板安装位置,如图9所示,有 a3≈a1 (28) i2≤p1≤1.5i2 (29) 图9 L型推板与传动链条关系示意图Fig. 9 Relation schematic diagram of L shape pushing plate and chain 根据链传动的多边形效应,推板从从动链轮侧面旋转到水平位置时发生冲击现象,链条的节距越小,链轮齿数越多,每个链节对应的中心角α值越小,链传动越加平稳。因此推板底板长度i2与链轮圆周的比值越小,翻转越平顺,根据几何关系取该值为1/16,则有 (30) (31) 式中:d3——链轮分度圆直径,mm。 考虑传动链轮尺寸不宜过大影响空间布置,并尽可能与链节数互质,取链轮齿数为17,联立式(23)~式(31),计算得到13.5≤n1≤17.03,0.682 1×10-3≤Pc≤0.802 3×10-3。 根据n1、Pc,查询到06B链条符合要求[23],从而确定链条节距p1=9.525 mm,进而计算得到V1=0.044 m/s,n1=17.03 r/min,Pc=0.777 6×10-3kW,Lp1=44。为使链条和链轮磨损均匀,链节数取偶数,链轮齿数取奇数,同时保证链条和链轮安装的松紧调整,最终取Lp1=46。 根据L型推板结构设计结果,在Solidworks软件中建立其三维实体模型,在ANSYS 2021软件中选择“分析系统”中的“静态结构”,进一步选择“几何结构”,将L型推板的三维实体模型导入到ANSYS 2021软件进行应力仿真分析。材料选择45号钢,参数如表2所示。划分网格,选择“网格”选项,“单元尺寸”选项设置为0.8 mm,其余采用默认设置,如图10所示。添加固定约束,选中“固定的”选项,选择L型板底板圆孔。添加载荷,在L型板距推爪上端6 mm区域内,选中“力”选项,载荷取上文值为6.019 2 N,如图11所示。进行应力求解,选择“应力”选项中的“等效应力”选项,得到应力分析云图,如图12所示。根据求解结果,推爪根部最大应力为1.895 6 MPa,因此在推爪高度为8 mm,推板厚度为5 mm的情况下,推爪根部最大应力的计算值和仿真值均远小于强度极限,推板不会发生弯曲折断,L型推板结构设计满足工作需求。 表2 基本材料属性表Tab. 2 Basic material properties 图10 L型推板网格划分效果图Fig. 10 Mesh diving schematic diagram of L shape pushing plate 图11 L型推板受力位置效果图Fig. 11 Loading position schematic diagram of L-shape pushing plate 图12 L型推板应力图Fig. 12 Stress diagram of L-shape pushing plate 为验证设计的可行性,研制了扦插柳枝的出料装置,在自动喂入装置样机上进行装配调试,如图13所示。装置部件采用45号钢加工,轴和齿轮进行渗碳淬火处理,提高耐磨程度,选用CS10-3脉冲发生器对电动机进行调速。试验选取选择生长状况良好,没有病虫害的优良柳树品种作为采条母株,在萌芽前截取2~3年生枝条100株作为试验材料,所选柳树插条均符合扦插要求,直径在8~15 mm,长度在116~125 mm范围内,无明显弯曲等不规范情况。出料装置的出料试验于2020年4月在浙江省种植装备技术重点实验室进行,试验过程如图14所示。将100株柳树插条进行3组重复自动出料试验,人工将柳条按与出料口V型槽相切角度,水平有序放入料仓内,按照设计目标调节试验台电机转速,经第一级链传动减速后出料装置主动链轮转速为17 r/min,传动链条每运行半周,传动链条上的L型推板同时将5株柳条从料仓底部推出1次,出料效率为60株/min。 在记录观察试验的过程中,该出料装置未出现明显冲击,L型推板工作稳定,未发生弯曲现象,链条传动平稳,装置其他部件同步稳定运行,柳条每次5株同时从出料口被水平推出,5株柳条间距相等,出料作业效率可达到60株/min,比人工出料的作业效率高一倍。3组自动出料试验结果如表3所示,出料装置的平均成功率为97%,达到了设计应用要求。在记录观察试验的过程中,个别柳树插条上的柳芽由于在出料机构推出完成时,卡在了料仓底板的滑槽内,导致未能成功一次推出。下一步的研究中,对柳芽的影响因素进一步设计完善,同时可以分析出对形状较为规则的棒状类物料,该装置出料效果显著,可应用于棒形物料在生产线中的自动有序供料作业。 图13 出料装置在自动喂入装置样机上的装配实物图Fig. 13 Prototype of discharge device on automatic feeding device 图14 出料装置试验过程示意图Fig. 14 Experimental procedure of automatic discharge device 表3 出料装置试验结果Tab. 3 Results of automatic discharge device test bench 1) 本文提出了一种应用在柳条自动扦插机上的链板式自动出料装置,该装置主要由料仓、链传动机构和L型推板组成,满足柳条自动扦插机的自动有序出料要求。设计的料仓三维尺寸(长宽高)分别为210 mm,125 mm和270 mm,出料口为60°V型槽。通过柳条、出料口与推板的尺寸约束,设计推板为L型结构;建立柳条出料受力模型,分析其受力情况,进行推爪受力分析和弯曲强度计算。根据装置中链传动的工作要求,考虑链轮与料仓、推板的尺寸关系,确定链轮齿数为17,选择06B链条,链条节数为46,作为链传动。 2) 在ANSYS 2021中进行推板的受力仿真验证,在L型推板推爪高度8 mm,厚度5 mm,施力范围为距推爪上端6 mm区域内的情况下,推爪根部最大应力为1.895 6 MPa,计算值和仿真值均远小于强度极限,推板不会发生弯曲折断。 3) 在扦插柳枝出料装置试验台上,对100株柳树插条进行3组重复自动出料性能试验,出料作业效率为60株/min,柳树插条的出料平均成功率为97%,验证了出料装置的应用可行性。该装置还可适用于形状规则的棒类物料在自动生产线上的运送作业。

2.3 链传动设计

3 推板仿真分析

4 出料装置试验

5 结论