三元煤业四采区回风巷围岩破坏特征及支护参数优化

2022-05-16王卫宏

王卫宏

(山西三元煤业股份有限公司,山西 长治 046000)

科学合理的支护方案是确保回采巷道围岩稳定和提高掘巷效率的先决条件,锚杆、锚索的长度和间排距是决定支护方案是否合理的关键因素[1-4]。郝晓飞基于对新景矿8128 进风巷围岩地应力测试和钻孔窥视结果的分析,对巷道原支护方案进行参数优化[5]。刘江华通过对青洼煤业21031 进风巷掘进期间巷道破坏特征及表面位移的现场观测,对原支护方案进行优化,取得了良好的围岩控制效果[6]。石海波和陈文军等基于对回采巷道原支护方案和围岩变形特征,提出了“高强度、低密度”优化支护方案,提高了掘巷效率,降低了掘巷成本[7-8]。本文针对三元煤业四采区回风巷掘巷期间巷道变形较大,支护密度高,局部出现网兜、掉顶和片帮现象,分析了巷道原支护方案存在的问题,基于巷道围岩松动圈测试结果,提出了“高强度、低密度”的优化支护方案,并进行了现场验证。

1 工程概况

三元煤业位于山西省长治市境内,目前主要开采3#煤层,煤层平均埋深376.5 m,煤层厚度为6.36~7.50 m,平均厚度7.20 m,煤层倾角1°~10°,平均倾角5.5°。煤层结构简单,赋存稳定,厚度变化较小,为全区稳定可采煤层。煤层伪顶为0.1 m 厚的砂质泥岩,直接顶为8.65 m 厚的细粒砂岩,基本顶为4.09 m 厚的中粒砂岩,直接底为1.0 m 厚的砂质泥岩,基本底为2.98 m 厚的细粒砂岩。四采区回风巷位于3#煤层四采区南翼,东北侧为四采区皮带巷,西南侧为四采区胶轮车巷,如图1。巷道沿3#煤层底板掘进,设计全长1412 m,矩形断面,断面尺寸为5300 mm×3150 mm(宽×高)。

图1 巷道布置平面图

2 巷道原支护方案及围岩破坏特征

2.1 巷道原支护方案

四采区回风巷原支护方案为锚网索联合支护,支护断面如图2,具体支护参数为:

图2 巷道原支护断面图(mm)

(1)顶板支护。顶板锚杆采用左旋无纵筋螺纹钢锚杆,规格为Φ20 mm×2200 mm,间排距800 mm×1000 mm,每排布置7 根,中间5 根锚杆垂直于巷道顶板布置,两肩窝锚杆在距巷帮250 mm处与巷帮呈75°角布置。每根锚杆配合使用1 支MSZ2360 树脂锚固剂。锚杆预紧力为170 N·m,锚固力100 kN。锚杆托盘采用150 mm×150 mm×10 mm 拱型高强度托板。顶板采用10#铁丝编制矿用金属经纬网,网孔特征尺寸50 mm×50 mm,宽1150 mm,长5600 mm。锚索采用Φ18.9 mm×6300 mm 的1×7 股高强度低松弛预应力钢绞线,间排距2400 mm×1000 mm,每排布置3 根,所有锚索均沿巷道中心线及两侧垂直于巷道顶板布置。每根锚索配合使用一支MSK2335 和两支MSZ2360 树脂锚固剂。锚索预紧力250 kN,锚固力150 kN。锚索托板采用300 mm×300 mm×14 mm 高强度可调心托板及配套锁具,托板材质为Q235 钢。

(2)巷帮支护。巷道两帮锚杆均采用Φ20 mm×2000 mm 左旋无纵筋螺纹钢锚杆,间排距为700 mm×1000 mm,每排布置5 根锚杆,中间3 根锚杆垂直于巷帮布置,上下两端锚杆分别与水平线呈20°角布置。每根锚杆配合使用1 支MSZ2360树脂锚固剂。锚杆托盘采用尺寸为150 mm×150 mm×10 mm 的拱型高强度托板。巷帮采用10#铁丝编制矿用金属经纬网,网孔特征尺寸50 mm×50 mm,宽1150 mm,长2500 mm。

2.2 原支护方案存在的问题

原支护方案下巷道掘进400 m 范围内无明显矿压显现现象,随着掘进工作面的推进,巷道内矿压显现逐渐强烈,巷道出现顶板网兜、局部掉顶和片帮现象,巷道内煤炮声频繁。距巷口450 m 处巷道表面变形测站监测结果显示,巷道顶底板和两帮相对移近量分别为264.58 mm 和302.36 mm,巷道围岩表面变形量较大。此外,原支护方案下每排需布置7 根顶板锚杆、3 根锚索和10 根帮锚杆,巷道支护密度大,工人劳动强度高,掘进速度慢。

2.3 巷道围岩松动圈测试

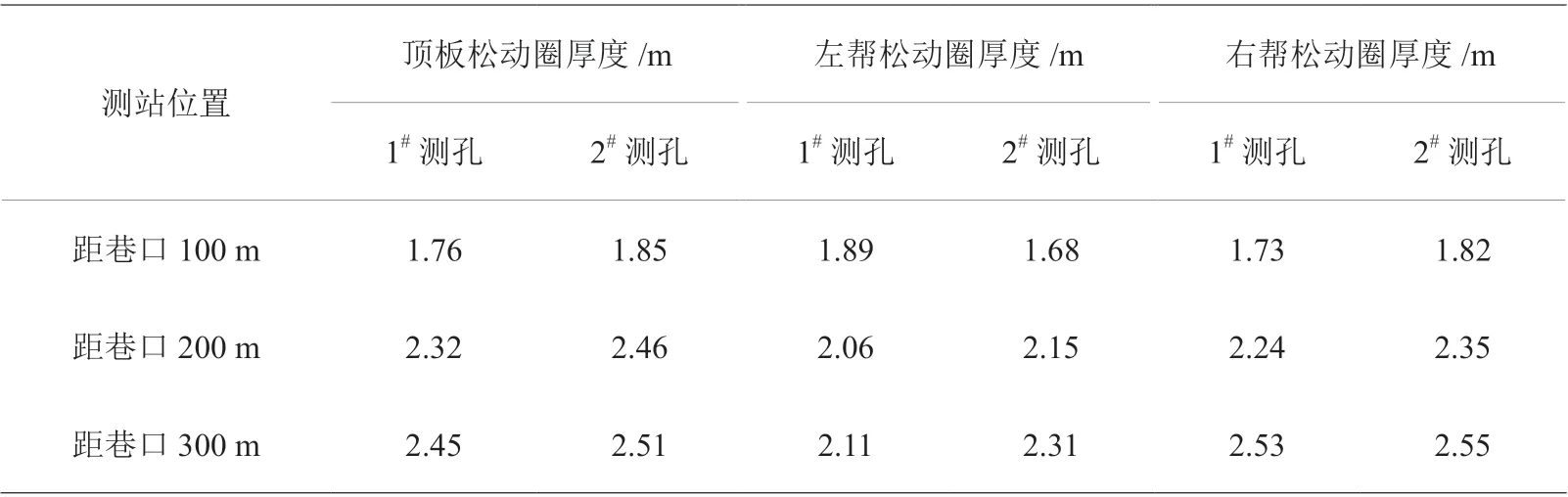

为掌握巷道围岩破坏范围,对原支护方案下巷道围岩控制程度进行判定,同时为巷道支护优化设计提供参数依据。在四采区回风巷内距巷口100 m、200 m 和300 m 处各布置1 个测站,每个测站分别在顶板左右两侧及两帮上下部各布置1 个测孔,分别编号为1#和2#测孔,其中顶板测孔深8 m,两帮测孔深3 m。具体围岩松动圈观测结果见表1。

表1 四采区回风巷围岩松动圈窥视结果

由表1 可以看出,四采区回风巷内3 个测站所观测到的顶板围岩松动圈平均深度约为2.23 m,两帮围岩松动圈平均深度约为2.12 m,已超过原支护中巷道顶板和两帮锚杆长度,表明原支护中顶板和两帮所采用的规格为Φ20 mm×2200 mm 和Φ20 mm×2000 mm 左旋无纵筋螺纹钢锚杆难以有效控制巷道围岩变形,故须对巷道原支护方案进行参数优化,以确保巷道围岩控制效果。

3 巷道支护方案优化及围岩控制效果

3.1 巷道支护方案优化设计

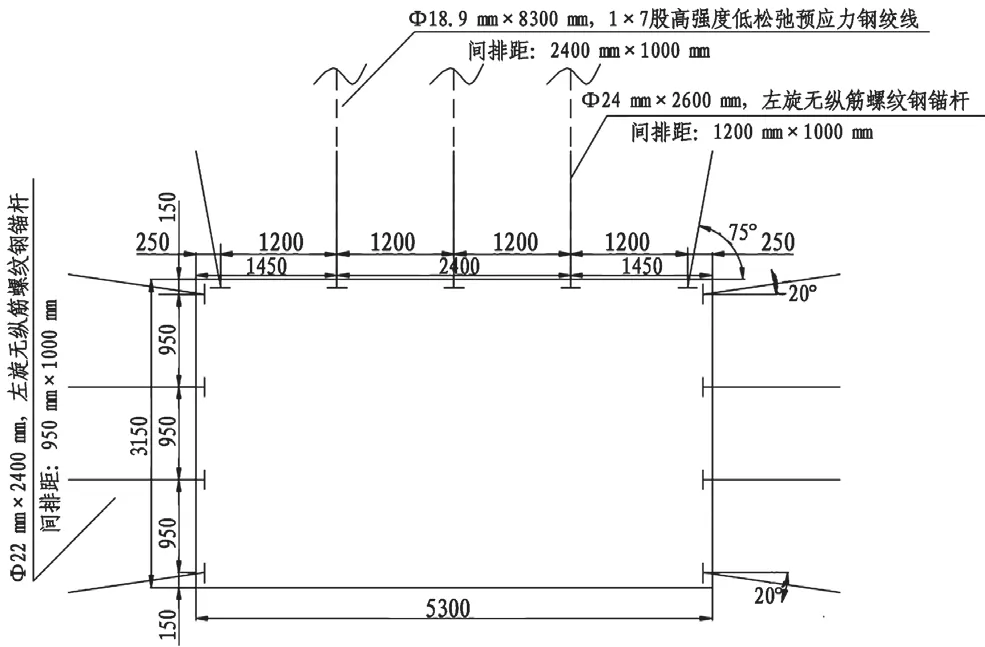

基于四采区回风巷实际生产地质条件和原支护设计参数,提出采用“高强度、低密度”支护方案。优化后的支护断面图如图3,具体支护参数如下:

图3 巷道优化支护断面图(mm)

(1)顶板支护。顶板锚杆由原来的Φ20 mm×2200 mm 左旋无纵筋螺纹钢锚杆改为Φ22 mm×2600 mm,间排距为1200 mm×1000 mm,每排由7 根锚杆减少至5 根,中间3 根锚杆垂直于巷道顶板布置,两肩窝锚杆打设位置和角度与原支护方案相同。每根锚杆使用MSZ2360 和MSK2335树脂锚固剂各1 支。锚杆预紧力由170 N·m 增大为300 N·m,锚固力由100 kN 增大为127 kN。锚索由原来的Φ18.9 mm×6300 mm 的1×7 股高强度低松弛预应力钢绞线改为Φ18.9 mm×8300 mm 的1×7股高强度低松弛预应力钢绞线,间排距和打设位置及角度不变。每根锚索使用MSK2335 和MSZ2360树脂锚固剂各2 支。锚索预紧力由250 kN 增大为320 kN,锚固力由150 kN 增大为175 kN。

(2)两帮支护。巷道帮锚杆由原来的Φ20 mm×2000 mm 左旋无纵筋螺纹钢锚杆改为Φ22 mm×2400 mm,间排距为950 mm×1000 mm,每排布置4 根锚杆,中间2 根锚杆垂直于巷帮布置,上下两端锚杆分别在距顶板/底板150 mm 处与水平线呈20°角布置。每根锚杆配合使用MSZ2360和MSK2335 树脂锚固剂各1 支。

3.2 巷道围岩控制效果分析

为了验证优化支护方案对巷道围岩变形的控制效果,在四采区回风巷后期掘进期间,距掘进迎头50 m 和100 m 处各布置1 个巷道表面变形测站,分别编号为1#和2#测站,采用十字测点法对采用优化支护后的巷道表面变形进行了60 d 的现场实测,监测结果如图4。

图4 巷道围岩表面变形量

由图4 可知,1#测站所观测到的巷道顶底板和两帮相对移近量均稍大于2#测站,这是因为相较于2#测站,1#测站距掘进迎头更近,此时巷道掘进产生的扰动对围岩影响较为强烈。1#和2#测站所观测到的巷道围岩表面变形量在0~30 d 内均随观测时间快速增长,在30 d 以后逐渐趋于稳定的变化规律。由此可见,巷道掘进扰动打破了围岩初始应力平衡状态,在0~30 d 范围内,新的应力平衡状态尚未形成,围岩内部应力释放,变形量较大;而在30 d 以后,新的应力平衡状态逐渐形成,围岩内部应力释放逐渐减弱,巷道表面变形量逐渐趋于稳定。此外,巷道顶底板和两帮相对移近量最大值分别为87.32 mm和114.92 mm,巷道围岩表面变形量在允许范围内,且在巷道后期掘进期间,无网兜、掉顶和片帮现象发生,表明优化后的支护方案对四采区回风巷围岩变形控制效果较好。

此外,巷道后期掘进施工数据表明,采用优化后的支护方案相较于原支护方案,巷道掘进进尺从7 m/d 提高到了9 m/d,掘巷速度提高了28%,支护材料成本每米巷道节约140 元,相较于原有支护材料成本降低了14%,再加上每米巷道支护时节省的人工成本和提升的28%掘进效率,综合掘进每米巷道成本相较于优化设计前平均降低了20%。

4 结语

(1)基于巷道表面变形观测和围岩松动圈测试结果,指出了四采区回风巷原支护方案支护密度大,掘巷速度低,且锚杆长度不足以有效控制巷道围岩变形。

(2)提出了“高强度、低密度”优化支护方案,减少了每排锚杆数量,增大了锚杆、锚索长度,提高了锚杆、锚索预紧力和锚固力。

(3)巷道顶底板和两帮相对移近量最大值分别为87.32 mm 和114.92 mm,围岩变形控制效果较好,掘巷速度提高28%,每米巷道成本降低20%。