新元矿大断面回采巷道支护优化实践

2022-05-16巩赟

巩 赟

(山西新元煤炭有限责任公司,山西 寿阳 045400)

当前我国煤矿的产能有了大幅提高,综采设备也逐渐向大型化发展,导致工作面回采顺槽的断面越来越大[1-3]。山西新元煤炭有限责任公司主采的9#煤层,巷道断面达到28.6 m2,在常规的锚杆索支护下巷道变形量大,回采过程中需要多次维修,对生产造成严重影响。

1 工程概况

1.1 地质概况

9105 工作面所采煤层为9#煤,煤层埋深约590~640 m 之间,平均埋深620 m,煤层厚度3.06~4.07 m,平均3.40 m,倾角1°~5°,平均2°。工作面顶底板岩性如图1。

图1 9 号煤顶底板岩性

1.2 原巷道支护

9105 工作面进风顺槽规格5200 mm×5500 mm(宽×高),顶板采用锚网索联合支护,巷帮采用锚杆支护。顶、帮锚杆均为Φ22 mm×2400 mm的高强螺纹钢锚杆,采用两卷K2360 树脂药卷锚固,间排距为900 mm×900 mm,垂直布设,采用8#菱形金属网,钢筋梯子梁接连。顶锚索直径为20 mm,1×19 股钢绞线制作,采用三卷K2360 树脂药卷锚固,呈“二一二”五花布置,单根锚杆布置在巷道中间,两根锚索分别在中间两侧1000 mm的位置,锚索均垂直顶板布置,配400 mm×400 mm×16 mm(长×宽×厚)的大托盘护顶。

2 地质力学测试

2.1 煤岩体结构观测

为对顶板和两帮煤岩体的岩性分布有直观、详细的了解,采用电子钻孔窥视仪进行观测。共设置3 个测点,每个测点施工顶板钻孔2 个,深度为21 m,巷帮钻孔1 个,深度为10 m。其中2 号测点的观测结果如图2。

图2 钻孔窥视结果

根据钻孔窥视结果,结合相关的矿井地质资料分析可知,顶板浅部1.9 m 范围内为深灰色炭质泥岩,较为松软,其中0.1~0.4 m、1.0~1.5 m 范围内裂隙发育程度高,完整性差。1.9~9.8 m 为砂质泥岩,整体性较好,1 号测点在6.2 m 发现一横向裂隙,对顶板稳定性造成了一定的影响。9.8~12.9 m 范围内为灰黑色泥岩,未观察到明显的裂隙。13 m 以上为砂质泥岩,呈深灰色,完整性较好,部分地段夹有0.1 m 左右的煤线,但影响较小。

巷帮夹矸较多,0~2.4 m、3.1~4.2 m、5.2~6.8 m 范围内均为夹矸,煤层与矸石层之间的胶结性差,浅部裂隙发育,完整性低,不利于巷道的稳定。

2.2 地应力测试

采用SYY-56 型水压致裂地应力测量仪进行地应力测试,共设置三个测点。通过井下地应力测试,并对测试结果进行整理、计算和分析可以得到:

(1)9105 进风巷附近的最大水平主应力为18.2 MPa,最小水平主应力为6.28 MPa,垂直应力平均值为16.16 MPa,最大水平主应力方向为N68.1°E。

(2)根据地应力强度划分标准,该区域属于中等~高等强度应力区域。

(3)三个测点中有两个测点的最大水平主应力小于垂直应力,因此该区域以垂直应力为主,对巷道两帮的影响较大。

2.3 锚固力试验

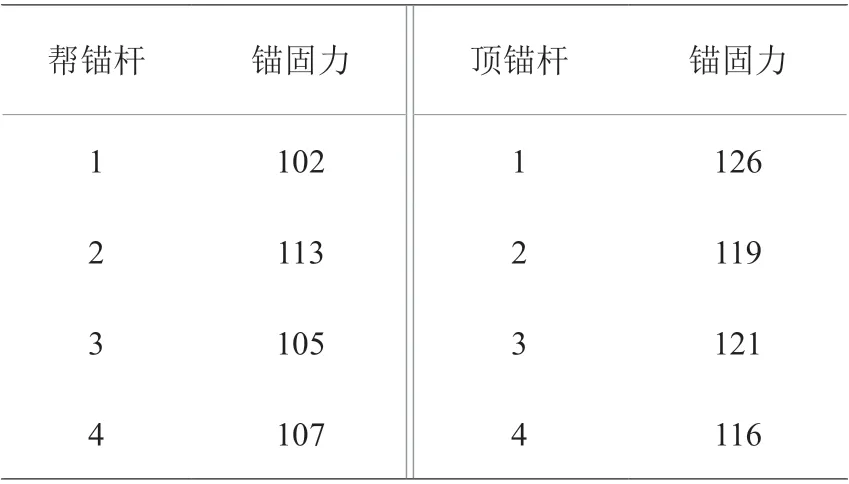

为判定巷道煤岩体的可锚性,测试锚杆锚固力,在巷道中进行了锚杆索的拉拔试验,结果见表1。

表1 锚杆拉拔试验结果(单位:kN)

由测试结果可以看出,巷道顶板及两帮的锚杆锚固力均未达到设计要求(150 kN),分析原因为巷道浅部围岩体裂隙发育程度高,完整性大,受中强地应力的影响,本身的自稳能力低,影响了锚固效果。

3 支护方案优化

3.1 提高锚杆预紧力

锚杆预紧力主要是通过采用扳手拧紧螺母,对锚杆托盘进行挤压实现的[4-5]。扳手施加的扭矩大小、杆体的直径、长度、摩擦系数等都会对预紧力造成影响,其关系表达式为:

式中:P0为预紧力,kN;M为螺母安装扭矩,kN;k为转换系数,主要与螺母和螺纹之间的摩擦系数、螺母和垫圈之间的摩擦系数、杆体直径等有关系。

从上式可以看出,提高安装扭矩、增大转换系数可以提高锚杆的预紧力,主要途径有:

(1)采用专用的高扭矩螺母拧紧设备

目前国内普遍应用的锚杆钻机的输出扭矩普遍在150 N·m 以下,而锚杆台车、掘锚联合机组的扭矩则超过500 N·m,在施加预紧力的同时还可以对顶板产生400 kN 以上的推力,因此效果较好。因此,引进联合机组是提高螺母安装扭矩的有效途径。条件不具备的情况下,采用气动扳手等对锚杆二次预紧也可提高其预紧力。

(2)增大转换系数

通过提高杆体端部螺纹的加工精度、采用专用的油脂对螺纹润滑等可以降低螺母与锚杆螺纹段间的摩擦系数,在螺母与托盘之间添加垫圈可以有效减少摩擦阻力,从而提高k 值。

(3) 采用高强度锚杆索

当前采用的高强螺纹钢锚杆的拉断载荷为216.7 kN,剪断载荷为151.7 kN,Φ20 锚索的拉断载荷为510 kN,相对较低。而高强度锚杆索可以承受更高预紧力,同时在应力影响下,预紧力衰减小,保证支护强度。

3.2 巷道支护优化方案

根据以上分析,结合现有支护中存在的问题,确定9105 进风顺槽优化后的支护方案如图3。

图3 9105 工作面进风顺槽支护方案(mm)

(1)顶板支护

顶锚杆杆体为BHRB500 钢材制作,规格为Φ22 mm×2400 mm,螺纹为M24 mm。锚杆间排距为900 mm×900 mm,每排布置6 根,均垂直顶板。采用两卷K2360 树脂药卷加长锚固,锚固力不小于190 kN。W 钢带的规格为BHW235/280/4-4800-6,两边压边。托盘为150 mm×150 mm×10 mm(长×宽×厚)的高强度拱形托板,配套使用调心球垫和塑料垫片。网片规格为5400 mm×1000 mm 的金属网,网孔为50 mm×50 mm。

在锚杆初次安装结束后1 h 内进行二次预紧,要求预紧力不得低于400 N·m,

锚索长度为6300 mm,规格为21.6 mm,“3-2”布置,间距分别为1600 mm、2000 mm,排距为1800 mm,均垂直顶板打设。采用3 支Z2360 树脂药卷锚固,配300 mm×300 mm×16 mm 高强度可调心托板及配套锁具,托板承载力不低于500 kN,托板高度不低于60 mm,预紧力不小于250 kN。

(2)两帮支护

帮锚杆规格与顶锚杆相同,每排布置7 根,排距为900 mm,初次掘进时巷道高度为3500 mm,间距为900 mm,卧底后巷道高度为5500 mm,卧底段的间距为700 mm。所有锚杆均垂直巷道打设。巷帮W 钢带的规格为300 mm×460 mm×4 mm,四边压边。金属网的规格为5500 mm×1000 mm。锚杆锚固力不得小于190 kN。

巷帮锚索直径17.8 mm,长度4300 mm,采用3 支MSZ2360 树脂药卷锚固,“3-2”布置,间距分别为1900 mm、2250 mm,排距1800 mm。帮锚索托板同顶锚索。预紧力不得小于150 kN。

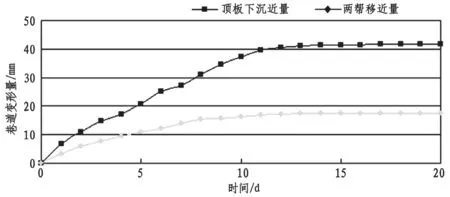

3.3 矿压观测

采用优化支护方案,在9105 进风巷中布置测点,对巷道表面位移进行观测。测点间距为50 m,一共设置4 个,其中三号测点的观测结果如图4。

图4 巷道表面位移观测结果

由图可以看出,成巷初期,巷道变形速度较慢,变形量逐步增加,最大的顶板下沉速度为3.7 mm/d,两帮移近速度为1.6 mm/d。巷道变形在12 d 后达到稳定,顶板最终下沉量为41.6 mm,两帮移近量为17.6 mm,新的支护方案取得了较好的控制效果。

4 结论

(1)9105 工作面顺槽断面大,且顶板和两帮浅部裂隙发育程度高,完整性差,以垂直应力为主,为中等~高等强度应力区域,对巷道稳定性造成了较大影响。

(2)锚杆预紧力与扳手施加的扭矩大小、杆体的直径、长度、摩擦系数等有关,采用专用的高扭矩螺母拧紧设备、提高杆体端部螺纹的加工精度等可以提高锚杆预紧力。

(3)9105 回风顺槽采用优化的支护方案后,巷道变形量小,控制效果好,可为大断面回采巷道支护提供参考。