特厚煤层孤岛工作面快速停采工艺应用

2022-05-16王国超

王国超

(晋能控股集团调度应急指挥中心,山西 大同 037000)

1 概况

8102 工作面可采走向长度1400 m,倾斜长度251 m,煤层厚度15 m,倾角3°~5°。煤层中含7 层夹矸,夹矸总厚度2.4 m。基本顶厚度10.32 m,为中粗粒砂岩,直接顶厚度4.61 m,为高岭质泥岩。工作面最大涌水量为0.09 m3/min,相对瓦斯涌出量为0.6 m3/t,绝对瓦斯涌出量为10.44 m3/min。工作面北部毗邻8103 工作面采空区,西部为三条盘区大巷,南部毗邻8101 工作面采空区,上部对应侏罗系14#煤层多个工作面采空区,层间距144~159 m。该面为同忻煤矿首个特厚煤层孤岛工作面,头尾两巷保护煤柱均按照小煤柱(6 m)留设。开采过程中,工作面周期来压显现强烈,两巷受应力叠加影响变形严重。2021 年6 月工作面进入末采阶段,如何实现安全快速停采是煤矿面临的主要难题[1-5]。

2 停采位置选择

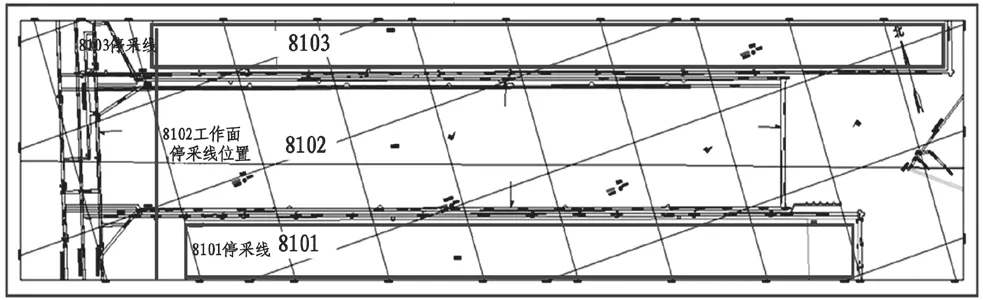

通过对地测钻孔分析,对照工作面四邻及上覆层间关系,8102 工作面采位1400 m 位置附近无上覆煤柱影响,2102 巷已进入实煤区,避开8101 工作面采空区侧向支承压力影响,5102 巷受8103 工作面采空区侧向支承压力影响,但考虑盘区巷道最小保护煤柱留设问题,最终选择采位1400 m 为停采位置。工作面四邻关系及停采位置如图1。

图1 8102 工作面四邻关系及停采位置图

3 停采步距确定

停采过程中,为保证支护期间顶板完整,尽量避开在支护期间(尤其扩刷机道期间)遭遇周期来压,破坏停采阶段的支护体系。

正常推进阶段(头~1085 m):最大来压步距为38 m,最小来压步距为15 m,平均来压步距为26 m。推进缓慢阶段(1085~1370 m):最大来压步距为28 m,最小来压步距为15 m,平均来压步距为21 m。

按照平均法计算,8102 工作面平均来压步距为(26+21+15)÷3=20.7 m。考虑该工作面在停采前30 m 处开始不进行放顶煤,工作面来压步距还会适当加长,为避免停采阶段遭遇周期来压,工作面最终的停采步距不宜超过20 m。

通过现场观察和统计分析,每次周期来压循环可以分为三个部分:持续压力区,一般为10 刀左右;顶板完整区,一般为12 刀左右;顶板恶化区,一般为5 刀左右。 按照上面对停采步距的统计分析,最终确定8102 工作面停采支护距离为18 m,即工作面自上网至工作面机道扩刷完毕需推进24 刀,如图2。

图2 8102 工作面停采步距图

4 停采工艺及流程

4.1 支护方案

按照上述计算的停采支护距离,支护从工作面距离停采线18 m 时开始实施,前12 刀距离进行无支护挂网,随工作面向前推进,柔性纤维网甩入古塘,从第13 刀开始,采用柔性纤维网+锚杆(索)+钢梁(带)+辅助钢丝绳的支护方式,每推进1~2刀,支护一排。

4.2 支护优化

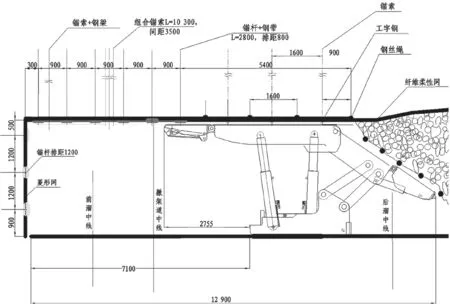

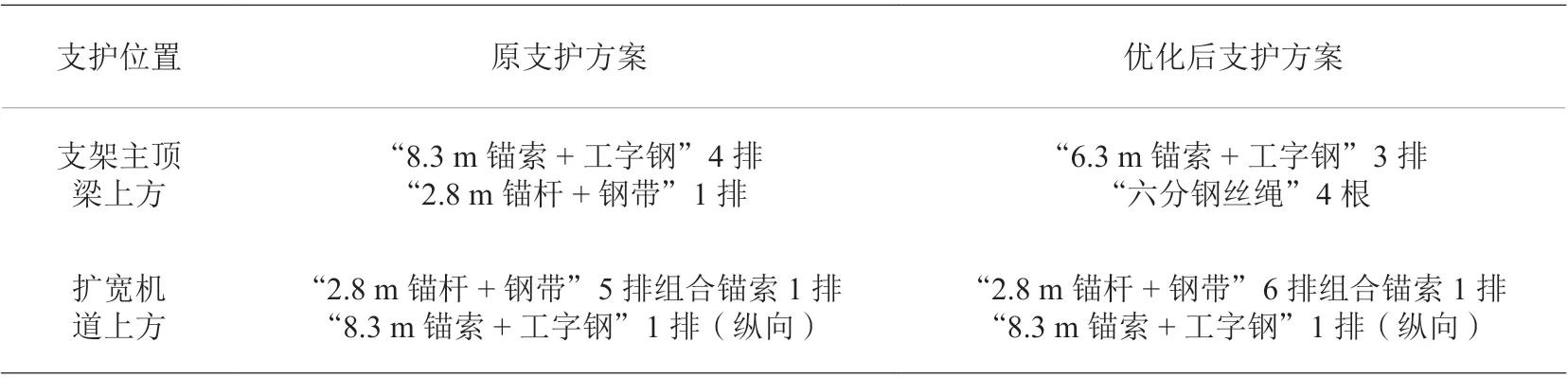

通过对矿井其他搬家工作面支护经验进行总结,结合8102 工作面特殊开采条件,对停采支护方案进行进一步优化,减少支架主顶梁上方一排锚索+工字钢支护,并利用钢丝绳支护代替锚杆+钢带支护,同时考虑支架回撤期间的顶板安全,在回撤通道上方增加一排锚杆+钢带支护。优化情况详见表1、图3。

图3 8102 工作面停采支护断面图(mm)

表1 停采支护优化前后对比表

4.3 支护流程

(1)上网。工作面推进到距离停采线18 m时,沿工作面方向从头至尾铺设两块柔性纤维网,网片尺寸为21 m×131 m,网眼规格为40 mm×40 mm,网片搭接重叠5 m。随工作面推进,网片不足及时续网。

(2)安装铺网绞盘。绞盘固定在支架前立柱上,支架前梁安装滑轮,每一个支架安装一组。利用钢丝绳通过滑轮和绞盘将网托起,方便快速铺网。

(3)吊挂固网钢丝绳。工作面推进12 刀后,在进、回风顺槽顶板分别打一根Φ17.8 mm×8300 mm 锚索,锚索顶端固定M24 的花篮螺栓,将钢丝绳在机道内自尾向头拉开,绳头两端固定在花篮螺栓上,排距1600 mm,拉直绷紧。使用Ф18 mm×1200 mm 锚杆将钢丝绳固定在顶板上,锚杆间距为1.75 m,起到固网的作用。

(4)循环挂网并安装钢丝绳。工作面每推进一刀,操作绞盘松放钢丝绳,将纤维网放下,网卷距离刮板输送机垂直距离不小于800 mm。拉架后,通过支架前探梁将纤维网固定在顶板上,然后铺设钢丝绳,钢丝绳从纤维网下方通过,按照步骤3固定。

(5)支架主顶梁上方支护。自安设第一根钢丝绳开始,900 mm 后,开始打锚索+工字钢支护,锚索规格Ф17.8 mm×6300 mm,每根工字钢安装2根锚索,共布置3 排,排距1600 mm。柔性纤维网、钢丝绳支护继续进行。

(6)扩宽机道。当安设的第一根钢丝绳处于切顶线位置后,拆除支架与前溜链接,利用液压单体支柱推进前溜的方式进行扩宽机道,当支架底座距煤壁7.1 m 后停止。

(7)机道顶板支护。扩宽机道的同时,自支架前探梁开始进行“ 锚杆+ 钢带” 支护。锚杆规格Ф22 mm×2800 mm,钢带规格BHW3500×280×4 mm,共布置6 排,排距900 mm。同时在第三、四排之间安设1 排“组合锚索”,每组锚索为3 根,规格Φ21.8 mm×10 300 mm,托板采用600 mm×600 mm×16 mm 三孔钢板,间距3.5 m。

(8)煤壁护帮支护。采用3 排“锚杆+钢托板+金属菱形网”支护,锚杆规格为Ф20 mm×2500 mm,钢托板规格为BHW450×280×5 mm,使用150 mm×150 mm×12 mm 钢托板做垫片,第一排支护距顶板500 mm,间排距1200 mm×1000 mm。

(9)机道维护。支架座箱内主顶梁下支设2根直径大于200 mm 的木柱,在座箱前方主顶梁下支设液压单体支柱,每组支架支设1 根。

(10)两巷补强支护。在进、回风顺槽停采线里13 m、停采线外19.5 m,共32.5 m 采用组合锚索进行顶板补强支护,沿走向交错布置两排,间排距为5000 mm×2000 mm,托板规格为600 mm×600 mm×16 mm 三孔钢板,锚索为三根Φ21.8 mm×10 300 mm。两巷各布置14组,共28组。

(11)停采支护结束,硬化机道,安装回柱绞车。

5 支护效果分析及改进

(1)通过对8102 工作面停采支护进行优化与实践,工作面从开始上网至全部支护施工完毕,共用时12 d,比以往同盘区工作面平均耗时节省6 d,支护材料和人工费用共计节省70.6 万元。从停采后的现场效果来看,顶板及两巷超前区段完整性较好,未发现支护破坏及顶板软脱下沉等情况发生。

(2)从工作面撤退现场分析,支架主顶梁上方第一排“工字钢+锚索”支护效果较好,第二、三排“工字钢+锚索”支护作用有限。改进方案:利用铁丝捆绑固定第二排工字钢,不施工锚索;第三排工字钢直接优化去掉,进一步减少停采时间,提高停采效率。

(3)停采支护时,钢丝绳和柔性纤维网独立进行安设,既增加了施工难度,又增加了施工时间。改进方案:铺设柔性纤维网前将钢丝绳编入网中,形成钢丝绳纤维网,上网后钢丝绳两端再进行固定,支护效率会大大提升。