厚煤层煤巷小煤柱切顶护巷技术研究

2022-05-16茹磊

茹 磊

(霍州煤电集团吕梁山煤电有限公司方山木瓜煤矿,山西 方山 033000)

1 工程概况

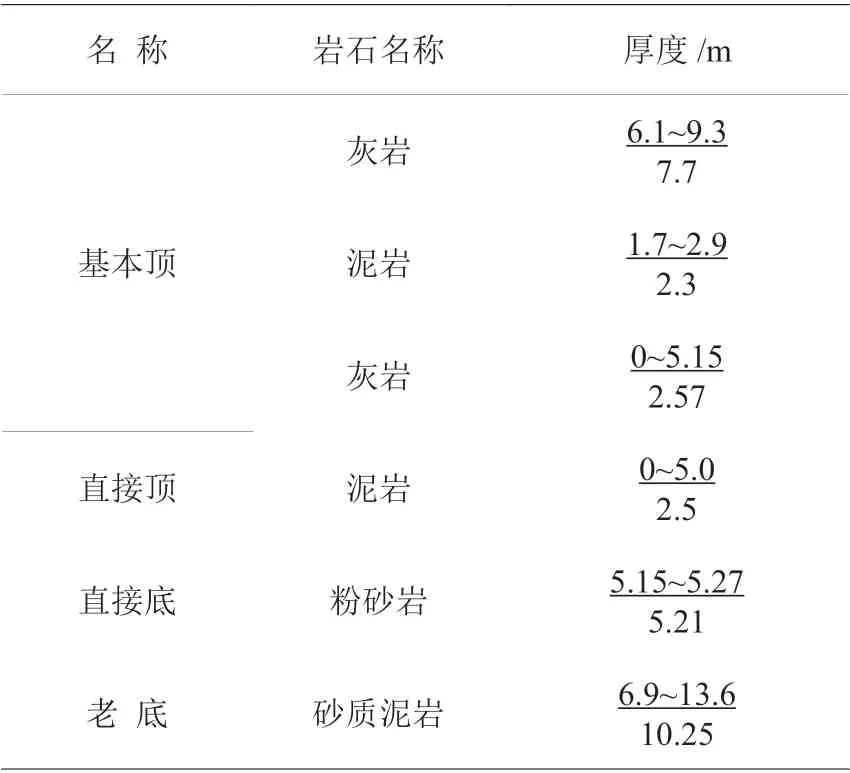

霍州煤电集团木瓜煤矿位于山西省吕梁市方山县大武镇木瓜村,9#煤层和10#煤层间距0.35~0.7 m,因此合并开采。合并后煤层总厚度为2.81~5.73 m,平均厚度4 m,煤层倾角为8°~14°,平均倾角8°,煤层结构简单,全区可采。9#+10#煤层顶底板岩性见表1。

表1 9#+10#煤层顶底板岩性

9#+10#煤层厚度大,为减少相邻工作面的回采扰动,原设计留设20 m 的区段煤柱,造成煤炭资源的巨大浪费。因此,提出对巷道顶板岩层进行预裂爆破达到切顶卸压的目的[1-4],以减小区段煤柱尺寸。

2 方案设计

2.1 切顶参数设计

10-201 工作面回风巷为矩形断面,断面尺寸为宽×高=5400 mm×4000 mm,巷道支护形式如图1。顶锚杆选用规格为Ф20 mm×2000 mm 的螺纹钢锚杆,间排距为1000 mm×1200 mm,顶锚索为Ф18.9 mm×5300 mm,间排距为2000 mm×2400 mm,帮锚杆选用规格为Ф20 mm×2000 mm 的螺纹钢锚杆,间排距为1200 mm×1200 mm。

图1 原支护方案设计(mm)

9#+10#煤层上覆岩层均厚依次为2.5 m 的泥岩、2.57 m 的灰岩、2.3 m 的泥岩和7.7 m 的灰岩。上覆岩层中,2.57 m 的灰岩和7.7 m 的灰岩厚度较大,且硬度较大,完整性较好,当工作面回采后,破断、变形过程中对采场应力影响较大,需采用预裂爆破的方式将其切断。如果预裂爆破孔与竖直方向夹角太小,则回采巷道支护难度增大,顶板岩层有较大失稳风险;预裂爆破孔与竖直方向夹角太大时,要保证切断最上方7.7 m 的灰岩,需要更深的预裂爆破孔。参考临近矿井切顶卸压现场施工效果及本矿井施工条件,确定预裂爆破孔与竖直方向夹角为15°,深度为16 m,即可保证切断最上方7.7 m 厚的灰岩,回采巷道顶板岩层也不会很容易失稳。从安全角度考虑,将原有长度为5300 mm 的锚索改为8300 mm 的锚索,并在预裂爆破孔一侧多布置一根锚索,同时将巷道肩角位置锚杆改为垂直施工,最终切顶及支护方案如图2。

图2 切顶及支护参数示意图

2.2 煤柱合理宽度

为确定煤柱的合理尺寸,借助FLAC3D模拟软件,模拟对巷道顶板岩层进行预裂爆破条件下,煤柱宽度分别为6 m、8 m、10 m、12 m 时巷道围岩塑性范围。煤层及顶底板岩层力学参数见表2,巷道围岩塑性区模拟效果如图3。

表2 煤层及顶底板岩层力学参数

如图3 所示可知,当区段煤柱宽度为6 m 时,大部分煤柱均为塑性区,仅在煤柱上端及下端小范围为弹性区,表明煤柱宽度为6 m 时,大部分煤柱均处于塑性状态,支撑能力较差;当区段煤柱宽度为8 m 时,煤柱塑性区范围有所降低,而弹性区范围有所增大,弹性区面积占煤柱总面积的53.2%,虽然支撑能力较好,但是由于煤柱中心区域仍处于塑性状态,存在较大的安全隐患;当区段煤柱宽度为10 m 时,煤柱塑性区面积进一步减小,相应的弹性区面积随之增大,占到煤柱总面积的61.3%,且煤柱中心区域处于弹性状态,此时煤柱支撑能力良好;当区段煤柱宽度为12 m 时,煤柱弹性区面积进一步增大,占煤柱总面积的70.2%,塑性区面积仅占29.8%,此时煤柱支撑能力进一步增强,但是随着煤柱宽度的增大,煤炭资源浪费量也随之增大。

图3 不同煤柱宽度巷道围岩塑性区范围

综上所述,区段煤柱宽度为10 m 时,煤柱支撑能力良好,已能够满足矿方安全生产要求,因此区段煤柱合理宽度设计为10 m。

3 工业性试验

对10-201 工作面回风巷采帮侧顶板岩层进行预裂爆破,按照前述设计参数,预裂爆破孔深16 m,与竖直方向夹角为15°。根据现场试验结果,预裂爆破孔间距为500 mm 时,预裂效果较好。为减少炸药爆破时对巷道顶板岩层的扰动影响,将炸药置于聚能管中,聚能管定向爆破原理如图4。聚能管两侧有聚能槽,炸药爆炸时爆轰波将沿聚能槽方向定向传播,在切断顶板岩层的同时,对巷道顶板其他范围的岩层产生较小扰动,起到保护巷道顶板的效果。

图4 聚能管定向爆破原理

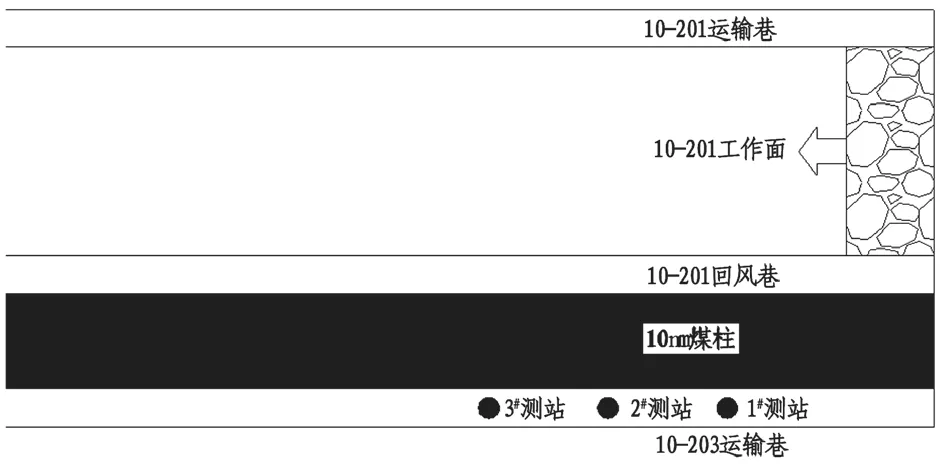

按照前述设计,10-201 工作面与10-203 工作面之间留设宽度为10 m 的区段煤柱,每隔50 m 布置一个测站,用于监测10-201 工作面回采过程中巷道围岩变形量及锚杆受力变化情况,测点布置如图5,现场监测曲线如图6。

图5 现场测站布置图

如图6(a)所示,随着10-201 工作面的推进,10-203 运输巷顶底板移近量随之增大。在距离10-201 工作面50 m 范围内(超前10-201 工作面50 m及滞后10-201 工作面50 m,共100 m 范围),巷道顶底板移近量增大较快;在滞后10-201 工作面50~100 m 范围内时,巷道顶底板移近量增幅逐渐减小;滞后10-201 工作面100 m 以后,巷道顶底板移近量基本不再发生变化。最终三个测站监测得到的巷道顶底板移近量最大值分别为70 mm、74 mm、69 mm。如图6(b)所示,巷道两帮移近量变化趋势与顶底板移近量变化趋势基本相近,同样是在距离10-201 工作面50 m 范围内,巷道两帮移近量增大较快;在滞后10-201 工作面50~100 m 范围内时,巷道两帮移近量增大幅度逐渐放缓;滞后10-201 工作面100 m 以后,巷道两帮基本处于稳定状态。最终三个测站监测得到的巷道两帮移近量最大值分别为59 mm、84 mm、67 mm。如图6(c)所示,在10-201 工作面回采过程中,10-203 运输巷锚杆受力呈现实体煤帮侧>顶板>煤柱侧的特点,当锚杆受力稳定后,实体煤帮侧、顶板及煤柱侧锚杆受力分别为10 MPa、9.45 MPa 及8.65 MPa。结果表明,锚杆工作状态良好,且对10-201 回风巷顶板岩层进行预裂爆破后,确实起到了卸压的效果,煤柱侧锚杆受力明显较小。

图6 现场监测曲线

4 结论

针对9#+10#煤层合并开采采高大,区段煤柱留设尺寸大,煤炭资源浪费严重的问题,提出对巷道顶板采用预裂爆破的方式进行切顶卸压,达到缩小煤柱尺寸的目的,确定预裂爆破孔深度为16 m,与竖直方向夹角为15°,区段煤柱合理尺寸为10 m,可以满足现场的安全生产要求。