铜铁预合金粉末对铜基摩擦材料摩擦磨损性能的影响

2022-05-16魏东彬吴佩芳曹静武释加才让丁向莹赵尚节曲选辉

魏东彬 ,章 林 ✉,张 鹏 ,吴佩芳 ,曹静武 ,释加才让 ,丁向莹 ,赵尚节 ,曲选辉

1) 北京天仁道和新材料有限公司,北京 100094 2) 北京科技大学新材料技术研究院,北京 100083

铜基制动闸片是以铜为基体,添加基体强化组元(Fe、Ni、Mo、Ti、Sn、Zn、P 等)、摩擦组元(SiO2、A12O3、SiC、石棉、金属、ZrO2等非金属氧化物、碳化物、氮化物)和润滑组元(石墨、MoS2、CaF2、WS2、B4C、BN、Pb、Bi等)烧结而成的材料[1‒3]。铜作为基体具有良好的导热性,能够将摩擦过程中产生的大量热快速地传导并散失[4]。但是由于铜基体的强度低,制动过程中产生的巨大热量会使铜基摩擦材料的强度剧烈降低,从而降低摩擦材料的摩擦磨损性能,缩短使用寿命[5‒6]。因此,研究者们已经研究了多种方法以提高铜基体的强度,比如采用机械或化学方法(如内氧化法、共沉积法、内自熔法和机械合金化法)将第二相粒子引入纯铜中,以提高铜基体的强度[7‒8]。Zhao等[9]将纳米氧化铝弥散强化铜粉(oxide dispersion strengthening,ODS)引入铜基制动闸片中,获得了比Knorr-Bremse闸片硬度和抗剪强度更高、耐磨性更好的铜基制动闸片。然而,过量的ODS-Cu粉添加会导致原始颗粒之间接触不佳,烧结后铜基体的塑性降低,从而降低闸片的力学性能。利用合金元素进行固溶强化也是一种简单有效的铜强化方法,如Cr、Zr、Ag、Sn、Pb、Bi等都曾被用来提高铜的强度[10‒12]。

此外,最简单常用的铜强化方法是在铜基体中直接添加第二相增强,如Fe粉,能够提升材料的摩擦磨损性能。姚萍屏等[13]研究了不同转速条件下Fe含量对材料摩擦磨损性能的影响,发现由于高硬度及耐磨的Fe弥散分布于铜基体中,使得闸片材料的摩擦系数和耐磨性能都得到提高。钟志刚等[14]发现当Fe质量分数由5%增至20%时,铜基摩擦材料的磨损率缓慢增加,而对偶面的磨损率急剧降低;当Fe质量分数大于20%时,铜基摩擦材料的磨损急剧增加。另外,随Fe含量的增加,铜基摩擦材料的硬度及摩擦力矩曲线的稳定性都得到了提高。本文以铜铁预合金粉末部分或全部替代纯铜粉作为基体制备粉末冶金铜基摩擦材料,并在不同温度下进行控温摩擦实验,研究不同温度下铜铁预合金粉末对铜基摩擦材料摩擦磨损性能的影响,并分析烧结过程中过饱和固溶铁原子的析出对铜基摩擦材料性能的影响。

1 实验材料和方法

1.1 实验材料

采用粉末冶金方法制备出铜基摩擦材料样品,成分如表1所示。铜铁预合金粉末按比例替代部分纯电解铜粉。按照铜铁预合金粉末的质量分数,分别将四种样品命名为CF0,CF15,CF30以及CF55。电解铜粉和铜铁预合金粉末的形貌如图1所示,分别呈现出树枝状和近椭球型。电解铜粉为300目,铜铁预合金粉末为铜和铁元素按一定比例熔炼后(铁质量分数约为5%),经氩气雾化法制得,其粒度分布在 10~240 μm,其中D90=165 μm。由于铜铁合金预合金粉末中含铁,因此相应的减少外加Fe粉的质量分数,以保证Fe粉的总质量分数为7%。将各原料粉末经V型混料机混合均匀后冷压成形,成形压力为450 MPa,保压时间2 min。随后将样品在ZT-25-20Y型真空热压烧结炉中烧结,烧结温度为950 ℃,压力3 MPa,保温120 min。烧结在氩气保护气氛下进行,烧结完成后继续通入氩气冷却至100 ℃以下后取出。由于铜铁预合金粉末是过饱和固溶体,在烧结过程中,铁原子会析出,因此按照上述相同的步骤制备纯铜铁预合金粉末烧结后的样品,以便清楚的观察铜基体中铁原子的析出规律。

图1 电解铜粉(a)和铜铁预合金粉末(b)显微形貌Fig.1 Morphology of the electrolytic copper powders (a) and the copper‒iron pre-alloyed powders (b)

表1 铜基摩擦材料化学成分(质量分数)Table 1 Chemical composition of the prepared copper-based friction materials %

1.2 实验方法

采用XD-MSM型定速式摩擦试验机研究样品在不同温度下的摩擦磨损性能,对偶盘材质为HT250灰铸铁,硬度牌号H195(布氏硬度HB180~HB220)。实验按照GB5763-2008规定进行,每次实验使用两个相同的长方体样品,对称地安装在夹具上,样品的尺寸为25 mm×25 mm×7 mm,摩擦面为25 mm×25 mm的正方形面,实验压力0.98 MPa,摩擦半径15 mm,实验转速为480~500 r/min。试片在进行实验前先在100 ℃以下进行磨合,至接触面积达95%以上。利用实验机自备软件自动换算和记录试验温度为100、150、200、250、300和350 ℃时,圆盘转动5000转(10 min)期间的摩擦力及摩擦系数,软件计数频率为10转/次。在各温度实验期内,温度在初始1500转的时间内升至规定温度。在进行高温实验之后,摩擦温度从350 ℃下降到100 ℃,每降50 ℃时,圆盘转动1500转,并测定此范围内的摩擦系数,直到温度达到100 ℃。磨损前后用精度为0.01 g的JY502型电子天平称量并计算磨损量。使用HB-3000型硬度计测试布氏硬度。采用OLS4500型激光共聚焦显微镜(laser scanning confocal microscope,LSCM)、JSM-6510A型扫描电子显微镜(scanning electron microscope,SEM)及扫描电镜自带的能谱仪(energy dispersive spectrometer,EDS)观察并分析试样显微组织、摩擦表面形貌及成分。利用Tecnai G2 F20 S-TWIN型透射电子显微镜(transmission electron microscopy,TEM)观察烧结后铜铁预合金基体中铁的析出情况。

2 结果及讨论

2.1 相对密度及布氏硬度

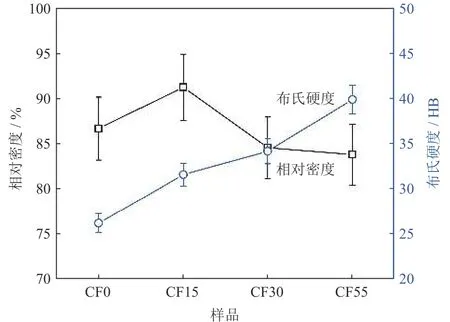

制备样品的布氏硬度和相对密度可以部分反映铜铁预合金粉末对铜基摩擦材料性能的影响,如图2所示。随着铜铁预合金粉末质量分数的升高,材料的相对密度先升高后下降,CF0的相对密度为86%,CF15的相对密度为91%,CF30和CF55的相对密度分别约为85%和84%。样品布氏硬度随铜铁预合金粉末质量分数的升高而升高,从CF0的HB26上升到CF55的HB40。

图2 样品相对密度及布氏硬度分布Fig.2 Relative density and Brinell hardness of the samples

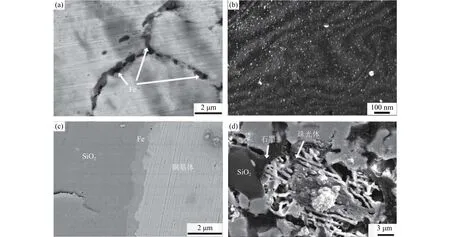

铜铁预合金粉末主要通过两个途径来实现对相对密度和布氏硬度的影响。首先,与铜铁预合金粉末的形貌有关。电解铜粉呈现出树枝状,压缩性好;铜铁预合金粉末呈现出椭球状甚至是球状,粒度分布广,具有较好的流动性,但是由于铁原子的固溶作用,使其具有较差的压缩性能。在少量添加铜铁预合金粉末的时候,流动性好的小颗粒能够进入大颗粒粉末间隙,从而促进相对密度的升高。当铜铁预合金粉末的质量分数超过15%,电解铜粉含量降低引起粉末压缩性的降低占据主导地位,使得材料的孔隙度升高,相对密度下降。其次,铜铁预合金粉末中的铁元素在烧结过程中的析出也会影响摩擦材料的性能。图3所示为烧结铜铁预合金基体以及CF55闸片样品中铁元素的析出。在图3(a)背散射电子(backscattered electron,BSE)作用下可以看出,界面存在着析出的铁颗粒,并且伴随着孔隙的存在,这是因为铁原子对铜进行固溶强化,在其周围会产生一个很强的弹性应变场,相应的化学势较高,而晶界处结构疏松,应变场弱,化学势低,所以晶粒内杂质原子会在晶界等缺陷处聚集,阻止铜的烧结,导致孔隙的产生。图3(b)中透射电镜暗场像表明,在基体中析出了大量细小的富铁颗粒。这种析出会使得铜铁预合金粉末的硬度升高,从而使得铜基摩擦材料的布氏硬度随着铜铁预合金粉末含量的升高而升高。当铁元素的析出发生在闸片中的时候,界面处析出的铁颗粒除了阻碍铜基体烧结,产生孔隙以外,还会对铜基摩擦材料的组织带来其他影响。如图3(c)所示,沿着铜基体‒SiO2界面析出的铁相能够强化此界面的强度。在烧结过程中,沿着铜基体‒石墨界面析出的铁会与石墨发生反应生成珠光体(图3(d))。珠光体是一种硬质相,其布氏硬度能够达到HB800。因此,在烧结过程中,铁沿着界面析出会阻碍粉末烧结,降低闸片材料的相对密度,但是生成的珠光体和铁相仍然可以提高闸片材料的布氏硬度。

图3 铜铁预合金粉末基体和CF55试样中铁元素的析出:(a)铜铁预合金粉末基体烧结残留界面上铁元素的析出形貌;(b)透射电镜暗场像下铜铁预合金粉末基体中弥散析出的富铁颗粒;(c)CF55试样中铁沿铜基体‒SiO2界面析出;(d)CF55试样中铁元素以珠光体的形式沿铜基体-石墨界面析出Fig.3 Iron precipitation in the Cu‒Fe pre-alloyed powder matrix and the sample CF55: (a) precipitation image of Fe element in the residual interface of the Cu‒Fe pre-alloyed powder matrix during sintering; (b) dispersive precipitation of the iron-rich particles in Cu‒Fe pre-alloyed powder matrix in the TEM dark field image; (c) precipitation image of Fe element along the Cu‒SiO2 interface of the sample CF55; (d) precipitation image of Fe element as pearlite along the Cu‒graphite interface of the sample CF55

2.2 摩擦磨损性能

图4是不同温度下试样的摩擦系数。在整个测试过程,铜铁预合金粉末对平均摩擦系数的影响显著。随着铜铁预合金粉末质量分数的升高,平均摩擦系数先降低后升高。CF15在整个测试过程表现出最低的平均摩擦系数,而CF55表现出最高的平均摩擦系数。从升温和降温过程来看,温度对平均摩擦系数的影响也非常显著。在100~350 ℃的升温阶段,平均摩擦系数先保持相对平稳随后下降。200 ℃~250 ℃是一个临界温度区间,当温度低于这一温度区间时,四种样品的摩擦系数均保持相对稳定,分别为 0.39~0.41(CF0),0.35~0.38(CF15),0.39~0.42(CF30)和 0.65~0.68(CF55)。当温度达到250 ℃时,摩擦系数随温度的升高而下降,至350 ℃下降到最低。在随后的降温阶段,摩擦系数随温度的下降先上升后保持相对平稳,摩擦系数随温度下降发生改变的临界温度区间同样为200~250 ℃。虽然各样品的摩擦系数变化趋势一致,但是CF0、CF15和CF30的摩擦系数在降温阶段能够恢复到与升温阶段相当的水平,而CF55即使在降温阶段的摩擦系数得到了恢复,但是恢复后摩擦系数值(0.45~0.5)仍然低于升温阶段的摩擦系数(0.65~0.68)。

图4 不同样品平均摩擦系数随温度的变化Fig.4 Mean friction coefficient with temperature of the samples

图5进一步探究了四种材料在200 ℃、350 ℃以及整个降温阶段的瞬时摩擦系数变化。如图5(a)所示,在200 ℃下进行摩擦实验时,四种材料的瞬时摩擦系数都随摩擦时间的延长在一定的范围内波动,整体保持相对稳定,其中CF0和CF30的瞬时摩擦系数波动范围较小。CF15的瞬时摩擦系数在大约250个样本点后出现明显的规律性波动,即瞬时摩擦系数在一定时间保持相对稳定,随后突然出现下降,又迅速上升并保持相对稳定,这可能与摩擦表面第二平台的形成与瓦解过程有关。磨屑在摩擦表面产生,并随着对偶盘的转动而运动。当磨屑遇到摩擦表面硬质相的阻碍时,在摩擦表面积累产生稳定的第二平台,这有助于稳定摩擦接触面积。随后在持续应力的作用下,第二平台瓦解,接触面积下降,导致摩擦系数突然下降。这一过程周而复始,导致CF15的瞬时摩擦系数规律性的波动。CF55的摩擦系数虽然较高,但是波动也最为剧烈。这表明摩擦时CF55的摩擦表面物质变化与迁移更为剧烈。如图5(b)所示,相较于200 ℃,当温度达到350 ℃时,CF0、CF15和CF30的摩擦过程更加平稳,已经没有突然剧烈的升高或者下降。其中,CF0的摩擦系数随着摩擦时间的推移呈现出衰退现象,即约从0.31下降至0.22,而CF15和CF30在整个摩擦过程保持稳定。CF55的摩擦系数出现衰退并且在制动过程中出现剧烈的波动,这表明CF55在350 ℃下已经完全失效。图5(c)为在降温过程中大约7500转的摩擦过程中瞬时摩擦系数的变化。由图可知,CF0、CF15和CF30摩擦系数在高温下具有更高的波动。随着温度的降低,摩擦系数增大且波动降低,这与升温过程中瞬时摩擦系数的变化不一致。这主要是由于在升温过程中摩擦表面已经被修饰,形成了光滑的摩擦表面。对于CF55试样,温度降低也能够使得摩擦系数的波动降低,但是摩擦系数随温度降低产生的恢复不显著。整个摩擦过程磨损量的变化如图6所示,CF30显示出最低的磨损量,而CF55的磨损量最高。

图5 瞬时摩擦系数:(a)200 ℃;(b)350 ℃;(c)350~100 ℃ 降温阶段Fig.5 Instantaneous friction coefficient at the different temperature: (a) 200 ℃; (b) 350 ℃; (c) the cooling stage of 350~100 ℃

图6 不同样品的磨损量Fig.6 Wear loss of the different samples

2.3 摩擦表面

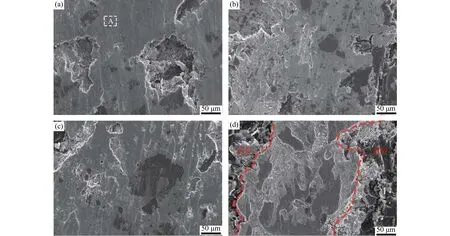

摩擦表面形貌如图7所示。由图7(a)可知,CF0摩擦表面除了亮色的摩擦膜之外,还出现了大面积黑色的剥落坑,这些剥落坑是裂纹的萌生与拓展造成的。在高温高应力的作用下,摩擦表面以及亚表面均会有裂纹的萌生,随着摩擦的进行,萌生的裂纹进一步拓展并连接至一起,导致摩擦表面的物质剥落从而产生剥落坑。此外,摩擦表面也会产生塑性变形,反复的塑形变形也会促进裂纹的发展,导致摩擦表面摩擦膜的脱落。然而,摩擦表面没有明显的犁沟,这表明摩擦表面的磨损机制以黏着磨损为主。随着铜铁预合金质量分数的升高,摩擦表面的剥落坑减小,摩擦膜变得连续。与此同时,摩擦表面出现众多的犁沟,这是由严重的磨粒磨损产生的,如图7(b)所示。CF30摩擦表面的剥落坑数量略微减小,而表面犁沟依旧,如图7(c)所示。CF55摩擦表面剥落坑连贯且面积增大,并且伴有众多的犁沟,如图7(d)所示。

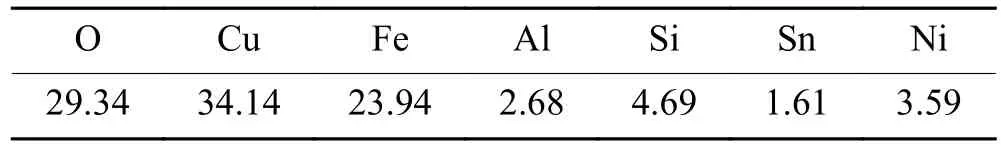

在扫描电镜下对摩擦表面覆盖摩擦膜的区域进行放大分析,如图8所示。由图8(a)可知,CF0摩擦膜表面光滑平整,同时伴有一些小的剥落坑。区域A的能谱分析结果如表2所示,由表可知,摩擦表面深灰色的物质主要以Cu、Fe和O为主,其总原子数分数达到88%。因此,从这里可以推测摩擦表面的物质可能为铜合金(溶质原子为Ni和Sn)及铜和铁的氧化物,至于Al和Si则是作为磨屑混合进入摩擦膜中。随着铜铁预合金粉末质量分数的升高,如图8(b)和图8(c)所示,摩擦表面摩擦膜的连续程度增加,同时伴随着细小的犁沟的出现。图8(d)中CF55摩擦表面的深灰色相呈现出孤岛状分布,没有形成连续的摩擦膜,在孤岛状的摩擦膜周围存在明显的破碎坑,里面存在着磨屑以及石墨等。对CF55中破碎的界面进行观察,结果如图9所示。可以发现,在铜基体与SiO2之间储存着众多的磨屑,这表明经历一系列的摩擦之后,铜基体与二氧化硅的界面发生的破碎。图9(b)能谱分析表明磨屑的成分主要为Cu、Fe、C以及O,其中能谱测出的C含量存在较大误差。从原子数分数来看,Fe并不是全部以铁的氧化形式存在,这可能与铜‒SiO2界面析出的单质铁相破碎并储存在界面有关。

表2 图8(a)中A区域能谱分析(原子数分数)Table 2 Energy spectrum analysis of area A in Fig.8(a) %

图8 不同试样摩擦表面摩擦膜覆盖区域的显微形貌:(a)CF0;(b)CF15;(c)CF30;(d)CF55Fig.8 SEM images of the friction surfaces covered by friction film of the different samples: (a) CF0; (b) CF15; (c) CF30; (d) CF55

摩擦磨损性能的变化主要与摩擦表面磨损机理的转变有关。这一转变涉及到烧结过程中铜基摩擦材料显微组织的变化,主要为铁原子析出导致的硬质珠光体以及铁相的生成(图3)。CF0摩擦界面的铜塑性较好,在摩擦过程中易与对偶盘发生黏着,产生以黏着磨损为主的磨损机制。此时摩擦面之间的接触面积大,产生的剪切力以及相应的摩擦系数也较大[15]。当添加铜铁预合金粉末之后,基体中形成硬质相。硬质相能够在基体变形软化之后承载主要压力,从而隔离摩擦界面间的直接接触,减缓黏着磨损,黏着力的降低导致摩擦系数的下降[16]。同时,硬质相也能够作为第一平台,阻碍磨屑运动,形成第二平台,使得摩擦表面摩擦膜的覆盖面积增长。然而,硬质相会加剧摩擦界面间的磨粒磨损,导致摩擦表面产生大量的犁沟(图7)。黏着磨损程度的降低会减小摩擦系数,而磨粒磨损的加剧能够增大摩擦系数,铜铁预合金粉末的含量决定了这二者的程度。当含有少量铜铁预合金粉末的时候,黏着磨损程度的降低占主导地位,使得摩擦系数略微下降;当铜铁预合金粉末质量分数达到30%,磨粒磨损占据主导地位。因此,虽然黏着磨损的程度降低使得摩擦阻力下降,但是磨粒磨损产生的摩擦力仍然能够使得摩擦系数略微升高。当电解铜粉全部被铜铁预合金粉末替代时,摩擦表面存在着大量的硬质相,这导致CF55的摩擦系数异常升高(图4)。

图7 激光共聚焦显微镜下不同样品的摩擦表面:(a)CF0;(b)CF20;(c)CF30;(d)CF55Fig.7 Friction surface of the different samples under the confocal laser microscope: (a) CF0; (b) CF20; (c) CF30; (d) CF55

温度对铜基摩擦材料的摩擦磨损性能有显著影响(图4和图5)。一方面,由于摩擦发生在空气中,高温会引起摩擦表面的氧化,在接触界面产生致密连续的摩擦氧化膜。该氧化膜以铁的氧化物为主,来自于闸片本身的铁和对偶盘的铁的氧化。摩擦氧化膜的存在有助于摩擦过程的稳定以及摩擦系数的降低,这可能是当温度达到200~250 ℃时,摩擦系数随温度升高而降低的原因之一(图4)[17]。另一方面,导致高温下摩擦系数下降更重要的原因是铜基体的软化。在高温下铜基体软化之后,在摩擦表面的迁移速率加快,能够起类似固体润滑剂的作用,从而导致摩擦系数的降低[18]。这可以很好的解释整个升温以及降温过程摩擦系数的变化。当温度达到200~250 ℃之后,铜基体的软化作用开始显现,这种软化导致摩擦界面的摩擦阻力下降,引起摩擦系数的显著下降。摩擦表面由于物质的快速转移而变得更加平滑,这是导致图5(b)在350 ℃摩擦实验时摩擦系数产生较小波动的原因。CF0瞬时摩擦系数随摩擦的进行呈现下降趋势,这表明在摩擦过程中铜的软化越来越严重;CF15和CF30的瞬时摩擦系数在整个过程稳定,这是由于生成适量的珠光体以及铁相的强化作用,使得铜基体的软化维持在一个稳定的水平。CF55基体中脆性的珠光体和铁相过多,这些脆性相在摩擦过程中破坏严重,导致摩擦表面产生严重破坏(图8和图9)。因此,CF55虽然能够产生较高的摩擦系数,但是却严重失稳。随着温度下降,铜的软化作用开始下降,逐渐固化的铜使得摩擦表面的黏着力增大,从而使得摩擦系数逐渐增大[19],直至达到与升温阶段相似的摩擦系数。这也表明,对于CF0、CF15及CF30试样,这一轮升温与降温的摩擦过程并没有对闸片材料的性能造成严重影响,闸片材料仍然具有重复循环使用的能力。

图9 CF55破碎界面处的显微形貌及能谱分析:(a)破碎界面处的显微形貌;(b)界面内储存磨屑的能谱分析Fig.9 SEM images and EDS analysis of the CF55 broken interface: (a) SEM images of the CF55 broken interface; (b) EDS analysis of the wear debris stored in the interface

3 结论

(1)铜基摩擦材料的相对密度随铜铁预合金粉末质量分数的升高先升高后下降,布氏硬度则随铜铁预合金粉末质量分数的升高而升高。

(2)铜铁预合金粉末的加入会使得摩擦系数先下降后上升,这主要与磨损机理的转变有关。在烧结过程中,含有高质量分数铜铁预合金粉末的样品会产生更多的硬质铁相以及珠光体,这会加剧摩擦时的磨粒磨损程度,促进摩擦系数的增长,并使得磨损机理从纯铜基体时的黏着磨损向磨粒磨损转变。

(3)摩擦系数随温度的升高先保持稳定后下降,保持稳定的临界温度为200~250 ℃。这主要是当温度过高时,摩擦表面铜软化,其润滑作用使得摩擦系数下降。因此,当温度降低后,随着铜的固化,摩擦系数开始重新升高。摩擦表面铜的软化也会使得摩擦表面平坦,从而促进在高温下摩擦系数的稳定。

(4)含有质量分数30%铜铁预合金粉末的铜基摩擦材料的摩擦磨损性能最佳。在100~250 ℃时,摩擦系数为0.39~0.42;在250~350 ℃时,摩擦系数虽然从0.39降到约0.29;但是在350 ℃的高温下,瞬时摩擦系数仍然随着摩擦时间的延长维持稳定。这主要归因于两方面:1)具有较好塑性的铜基体能够在高温下促进平滑摩擦表面的生成;2)因铁析出而生成适量的硬质相能够强化摩擦表面,阻止因铜过度软化流动造成的摩擦系数衰退。