附加超声对6061-T6 铝合金/Q235 钢搅拌摩擦焊搭接工艺优化

2022-05-16刘涛高嵩肖光春吴程浩石磊孙志平

刘涛,高嵩,肖光春,吴程浩,石磊,孙志平

(1.齐鲁工业大学(山东省科学院),济南,250353;2.山东大学,材料液固结构演变与加工教育部重点实验室,济南,250061)

0 序言

性能优良、成本较低的铝/钢复合结构件在航空航天、汽车制造等领域得到了广泛的应用[1].但是由于铝/钢的物理、化学性能差异较大,使用传统熔焊进行焊接时容易在焊接过程产生未焊合、裂纹等缺陷,同时界面处容易产生脆硬的金属间化合物(intermetallic compounds,IMCs),严重影响接头的力学性能[2].搅拌摩擦焊(friction stir welding,FSW)作为一种新型固相连接技术,具有节能、环保、焊后接头变形小等优势[3],近年来已成为铝/钢异种金属焊接应用领域的主要工艺方法之一[4-7].

铝/钢异种金属搅拌摩擦焊接头质量对工艺参数较为敏感,不恰当的工艺参数会导致接头中形成大量的脆硬金属间化合物,影响接头性能[8],同时在焊接过程中,存在焊接载荷大、搅拌头易磨损等问题,为解决上述问题,研究人员利用超声能量对常规FSW 进行了改进.Thomä等人[9]利用滚轮将超声能量施加于钢板的边缘处,实现了铝合金和钢板的连接.试验表明,超声能量的加入促进了材料的塑性流动,改善了焊核区的混合程度.然而利用滚轮施加超声的方式,滚轮与搅拌头为分体式设计,操作较为复杂,并且超声施加位置距离焊缝较远,超声能量的利用率较低.Hong 等人[10]通过在钢板下方施加超声能量实现了铝合金和钢板的搭接焊,发现施加超声能量后搅拌针附近的材料流动得到增强,接头的力学性能得到提高.由于试验中的超声工具头不能随搅拌头移动,导致整条焊缝中超声的作用强度不同,进而影响焊缝成形的均匀性.试验所使用的超声振动强化搅拌摩擦焊(ultrasonic vibration enhanced friction stir welding,UVeFSW)[11-12]将超声能量直接施加于搅拌头前方的待焊工件表面,在焊接过程中超声工具头与搅拌头保持同步运动,使得超声能量对材料的声塑性效应在整个焊缝中保持一致,超声能量的利用效率较高.利用此工艺在焊接铝/镁异种金属[13-14]时发现外加超声能场可改变接头宏观形貌,增加材料的机械互锁能力,提高接头力学性能,降低焊接载荷.文中利用UVeFSW新工艺对6061-T6 铝合金和Q235 钢异种材料进行焊接,研究了超声能量对铝/钢搭接接头的宏观形貌、力学性能、微观组织以及焊接载荷的影响.

1 试验方法

试验材料选用2.5 mm 厚的6061-T6 铝合金和1.8 mm 厚的Q235 钢,两种材料的主要化学成分如表1 和表2 所示.焊接前使用砂纸对板材的搭接界面进行打磨,去除表面的氧化物.试验所用搅拌头由钨铼合金加工制成,轴肩直径为12 mm,搅拌针为圆台状并且表面带右旋螺纹,搅拌针针长为2.6 mm,搅拌针根部直径为d1=4 mm,端部直径为d2=2.1 mm.

表1 6061-T6 主要化学成分(质量分数,%)Table 1 Main chemical compositions of 6061-T6

表2 Q235 主要化学成分(质量分数,%)Table 2 Main chemical compositions of Q235

试验使用的超声振动强化搅拌摩擦焊接系统由型号为FSW-3LM-3 012 的龙门式搅拌摩擦焊机和自主设计的超声辅助装置组成,如图1 所示.超声能量通过超声工具头直接施加在待焊工件表面,超声工具头与工件水平面的夹角为40°,与搅拌头相距20 mm,超声波频率为20 kHz,超声输出功率为300 W.焊接采用搭接接头形式,铝板置于钢板上方,铝板为前进侧,钢板为后退侧,搭接宽度为35 mm.焊接时,固定搅拌头转速为1 000 r/min,焊接速度分别采用25,50,100 mm/min,搅拌头倾角设为2.5°,轴肩下压量为0.1 mm,此时搅拌针插入钢中深度为0.2 mm.

图1 UVeFSW 示意图(mm)Fig.1 Schematic diagram of UVeFSW

焊接过程中,对焊机主轴电信号进行实时监测,并利用相应计算公式对焊接载荷进行记录分析.焊后对焊缝表面成形进行观察和记录,然后沿垂直于焊缝方向切取金相试样和拉伸剪切试样,利用Keller 试剂和5%硝酸酒精试剂分别对金相试样的铝合金侧和钢侧进行腐蚀,腐蚀完成后分别利用光学显微镜(Stemi DV4)和超景深三维观察显微系统(VHX-5000)观察焊缝横截面宏观形貌和接头微观组织;在电子万能试验机(WDW-100AE)上进行拉伸剪切试验;采用维氏显微硬度测试仪(HXD-1000TMC)对焊缝横截面不同区域的硬度进行测试;接头断口形貌及其物相分析利用蔡司EVO MA 10 扫描电子显微镜和D8 ADVANCE 多晶X-射线衍射仪获得.

2 结果及分析

2.1 焊缝成形

图2 所示为常规FSW 和UVeFSW 的焊缝表面成形.可以看出,常规FSW 焊缝表面的弧状纹路不均匀且毛刺较多,这是因为材料在焊接过程中粘度过大、塑形流动性较差,引起上下层之间的内摩擦界面发生粘连和不稳定流动[15],最终导致焊缝表面成形质量较差.施加超声能量后,焊缝表面变的光滑美观,无明显毛刺,说明超声能量可以通过提高材料的塑性流动性、降低材料的粘性来改善焊缝表面的成形质量.

图2 不同焊接速度时焊缝表面成形Fig.2 Appearance of the weld at different welding speeds

图3 所示为常规FSW 和UVeFSW 焊缝横截面的宏观形貌.根据接头的微观组织演变,接头可分为母材区、热影响区、热力影响区和焊核区.在焊接过程中,搅拌头与工件的摩擦产热和金属材料的塑性变形产热使得母材得到充分软化,导致搭接界面产生材料的混合,形成机械互锁,为量化超声能量对铝/钢焊接接头的影响,对铝/钢界面区的宽度和焊核区的宽度进行测量,其中焊核区的宽度利用距离搭接界面1 mm 的焊核区宽度表示.可以看出,施加超声能量后,铝/钢界面区和焊核区的宽度均有不同程度的增加.在焊接速度为25 mm/min 时,常规FSW 中铝/钢界面区和焊核区的宽度分别为2.13 和7.46 mm,施加超声能量后其宽度增加至3.46 和8.94 mm,在文中所研究的焊接参数中增长幅度最大,分别为62.4%和19.8%,随着焊接速度的增加,铝/钢界面区和焊核区的宽度的增长幅度逐渐减小,当焊接速度为100 mm/min 时,常规FSW中铝/钢界面区和焊核区的宽度分别为3.32 和6.87 mm,UVeFSW 中对应宽度分别为3.34 和7.67 mm,其增长幅度仅为0.6%和11.6%.不同焊接速度下增长幅度发生变化是因为超声工具头与搅拌头为固定连接,所以当焊接速度较低时,超声工具头在板材上停留的时间较长,此时超声能量对板材的作用效果较为强烈,随着焊接速度的提高,超声工具头在板材上停留的时间缩短,导致超声能量对板材的作用效果降低.将超声能量应用于FSW中,铝/钢界面区和焊核区宽度的明显增加,主要是由于超声的声塑性作用降低了搅拌针附近材料的流变应力和粘度,促进了材料的塑性流动,使得塑性流动的材料体积增加所引起的.

图3 不同焊接速度时焊缝横截面宏观形貌(mm)Fig.3 Cross-section macroscopic morphologies of weld at different welding speeds.(a) v=25 mm/min;(b) v=50 mm/min;(c) v=100 mm/min

2.2 微观组织

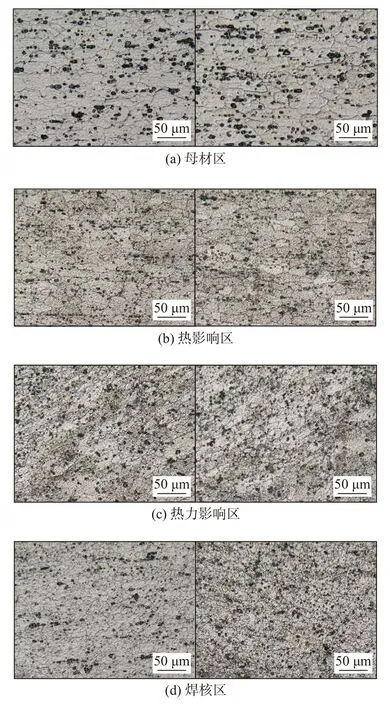

图4 所示为常规FSW 与UVeFSW 焊缝横截面铝合金侧不同区域的微观组织结构.从图中可以看出,常规FSW 和UVeFSW 中母材区晶粒尺寸无明显差异.热影响区仅受焊接热循环的影响,因此施加超声能量后热影响区的晶粒组织无明显变化.对比常规FSW 和UVeFSW 的热力影响区,发现施加超声能量后,该区域内的晶粒得到明显细化且分布更加均匀.热力影响区晶粒组织的变化说明超声能量的加入增强了焊接过程中“热-力”的作用,促进了该区域材料塑性变形和动态回复再结晶.观察焊核区组织,发现虽然常规FSW 和UVeFSW的晶粒均为细小等轴晶,但UVeFSW 焊核区等轴晶粒尺寸明显更小,说明超声能量对焊核区晶粒存在细化作用.

图4 焊接接头微观组织(v=50 mm/min)(左图:FSW;右图:UVeFSW)Fig.4 Microstructure of welded joint.(a) base metal zone;(b) heat affected zone;(c) thermal mechanically affected zone;(d) weld nugget zone

2.3 显微硬度

图5 所示为常规FSW 与UVeFSW 焊接接头显微硬度分布曲线,铝合金侧的测试部位为横截面上距铝/钢界面1 mm 处,钢侧的测试部位为横截面上距铝/钢界面0.5 mm 处.从图5a 中可以看出,铝合金硬度分布曲线呈较明显的“W”形,铝合金母材的硬度值明显高于焊缝组织的硬度值.UVeFSW 焊核区至热力影响区的显微硬度都明显高于常规FSW,从热力影响区到母材的硬度回升趋势基本一致.焊核区到热力影响区显微硬度的提升,一方面是由于超声促进了焊缝组织中亚晶的形成,进而细化了焊缝的晶粒组织[16-17],另一方面推测是由于超声诱导析出相的均匀析出所导致的[18].从图5b 可以看出,钢侧的显微硬度曲线形状为倒“V”形结构,焊缝中心位置显微硬度整体较高,硬度值随着距离焊缝中心距离的增加而降低,直至降低到母材的硬度值.UVeFSW 接头中钢侧焊缝中心处显微硬度远高于常规FSW,并且随着距离焊缝中心越远,硬度值提升幅度越小,这是由于超声能量促进了铝/钢界面的混合程度,扩大了界面区的体积,使得靠近焊缝中心的晶粒得到细化,进而导致钢侧显微硬度的显著提高.

图5 焊接接头显微硬度分布(v =50 mm/min)Fig.5 Microhardness distribution of welded joint.(a)aluminum alloy side;(b) steel side

2.4 拉伸剪切性能

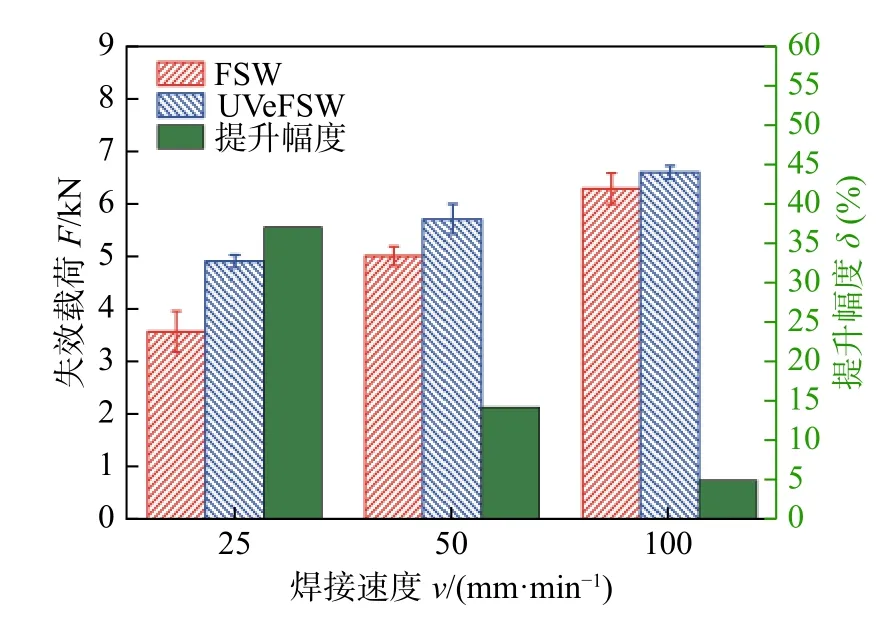

图6 所示为常规FSW 和UVeFSW 接头的拉伸剪切性能柱状图.可以看出,相同焊接参数下UVeFSW 接头的失效载荷均高于常规FSW,同时发现随着焊接速度的提高,接头失效载荷的提升幅度逐渐减小,在3 组焊接速度下,其提升幅度分别为36.9%,14.2%和4.9%.在低焊接速度条件下,超声能量对板材的作用时间更长,作用效果更为明显,使母材得到充分软化,增强了材料的塑性流动性,进而提高了接头的力学性能.

图6 不同焊接速度时接头失效载荷Fig.6 Joint failure load at different welding speeds

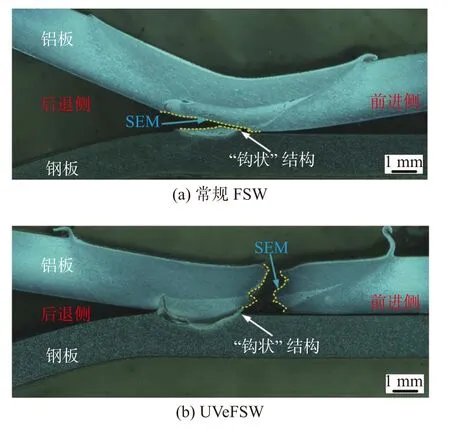

图7 展示了常规FSW 和UVeFSW 接头的断裂位置.可以看出,在常规FSW 中,裂纹从前进侧“钩状”结构处开始扩展,向铝侧延伸一定距离后,最终断裂在铝合金的焊核区底部;UVeFSW 试样开始断裂的位置也发生在前进侧“钩状”结构处,但最终的断裂位置为铝合金的前进侧,并且断口处存在一定程度的塑性变形.前文试验表明,施加超声能量后,焊核区的晶粒组织得到细化,界面混合程度增加,结合此处断裂位置发生改变,说明超声能量强化了焊核区底部的力学性能.

图7 试样的断裂位置(v =50 mm/min)Fig.7 Fracture location of sample.(a) conventional FSW;(b) UVeFSW

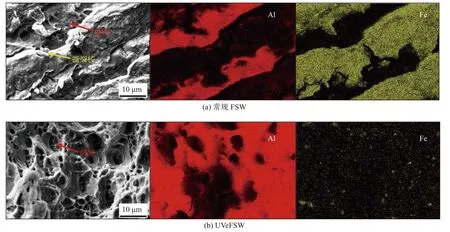

图8 是常规FSW 和UVeFSW 断口的微观形貌,观察部位为断口铝合金侧中心位置(图7).从图中可以看出,常规FSW 断口存在大量的撕裂棱以及少量韧窝,为韧-脆混合型断裂的特征,断口处Al原子含量为65.35%,Fe 原子含量为33.75%,铝侧存在的Fe 原子是由于搅拌针的剧烈搅动将底层的钢搅入铝中所引起的.断口物相分析结果如图9 所示,此处存在的IMCs 的种类为AlFe 和Al13Fe4,推测此处存在过厚的IMCs 进而导致接头失效载荷较低.UVeFSW 断口存在数量较多、尺寸较大、分布均匀的韧窝,其断裂形式为典型的韧性断裂,此处Al 原子的含量为97.81%,Fe 原子的含量为0.57%.超声能量的加入提高了焊接接头的韧性,提高了接头不同区域的材料流动和混合程度,进而使得接头的断裂形式从韧-脆混合型断裂转变为韧性断裂.

图8 断口微观形貌及扫描结果(v=50 mm/min)Fig.8 Fracture micro-morphology and scanning results.(a) conventional FSW;(b) UVeFSW

图9 常规FSW 断口处的XRD 分析结果(v =50 mm/min)Fig.9 XRD analysis results obtained from fracture surfaces of conventional FSW

2.5 焊接载荷

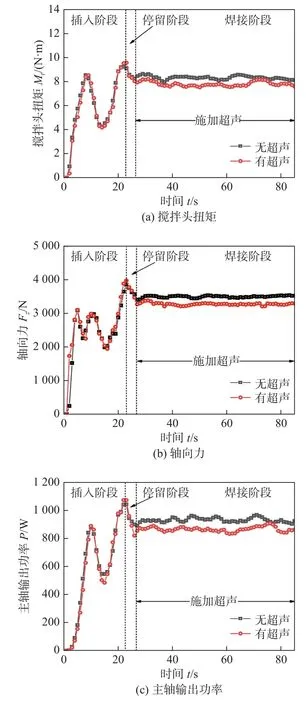

图10 所示为常规FSW 和UVeFSW 焊接载荷随焊接时间的变化曲线.可以看出,施加超声能量后,搅拌头扭矩、焊接轴向力、主轴输出功率均明显降低.焊接过程由搅拌针插入阶段、停留阶段和焊接阶段3 部分组成,对比常规FSW 和UVeFSW 焊接载荷变化,发现二者变化趋势相同.焊接开始,搅拌针缓慢插入母材中,随着搅拌头的深入,搅拌头扭矩、焊接轴向力、主轴输出功率逐渐增大,当搅拌针插入预定下压位置时,搅拌头扭矩、焊接轴向力、主轴输出功率达到最大值;在搅拌针停留阶段,搅拌头一直处于高速旋转状态,热输入不断增加,在搅拌头的“热-力”作用下,周围的金属材料被充分软化,达到塑性流动状态,使搅拌头受到的轴向力和扭矩随着时间的推移不断变小,进而导致主轴输出功率降低,在搅拌针停留阶段的结束时刻,材料的软化程度最大,各项焊接载荷在此时达到整个焊接过程的最低值;在平稳焊接阶段的初期,由于水平方向的焊接速度突然增大,搅拌头扭矩、焊接轴向力、主轴输出功率达到一个较小的峰值,随着搅拌头沿着焊接方向开始匀速前进,搅拌针所受的阻力基本不变,因此焊接载荷保持相对稳定.常规FSW 在平稳焊接阶段的平均搅拌头扭矩为8.22 N·m、焊接轴向力为3 497.39 N、主轴输出功率为921.51 W,UVeFSW 在相同时间阶段的平均搅拌头扭矩为7.76 N·m、焊接轴向力为3 421.21 N、主轴输出功率为867.77 W,较常规FSW 分别下降5.59 %,2.17 %和5.83 %.超声能量在不影响焊接热输入的提前下,对母材起到软化作用,促进了母材的塑性流动,使焊接载荷得到相应减小.

图10 焊接载荷随焊接时间变化曲线图(v=100 mm/min)Fig.10 Variation curve of welding load with welding time.(a) tool torque;(b) axial force;(c) spindle power

3 结论

(1) 在焊接过程中施加超声能量可有效软化母材,提高材料的塑性流动性,扩大铝/钢界面区和焊核区的宽度进而获得高质量的焊缝成形.

(2) 超声振动的加入可以细化焊核区和热力影响区的晶粒组织,提高接头不同区域的显微硬度,改善搭接接头的拉伸剪切性能.附加超声能量使得接头断裂位置由焊核区底部转变为铝合金前进侧,断裂机制由韧-脆混合型断裂转变为韧性断裂.

(3) 施加超声后焊接载荷明显下降,搅拌头扭矩、焊接轴向力、主轴输出功率比常规FSW 平稳运行时分别下降5.59%,2.17%和5.83%.