基于PLC的海洋钻井参数监控系统研发

2022-05-15刘佳

刘 佳

(广州南洋理工职业学院,广东 广州 510900)

1 引言

目前中国海洋石油集团有限公司的“十四五”布局中已开始碳达峰和碳中和规划,在维持石油产量增进的同期,依托国家重点项目将大幅度提升天然气资源的供给能力、以加快推进绿色低碳转型,将清洁低碳能源的比例提高到百分之六十以上。近年来深层油气资源勘探开发作为海洋油气高质量发展的主力军,对钻井勘探作业的安全性提出了更高要求,迫切需要通过技术攻关逐步提高配套设备的智能化水平,从而朝着集成化、智能化、数字化和网络化的方向发展[1]。

海洋模块钻机配套的钻井参数监控系统代表厂家为国外马丁代克(Martin-Decker)公司,国内的有上海神开石油化工装备股份有限公司、重庆圣特石油科技开发有限责任公司等厂家,生产运行维护过程中发现维护周期长,参数扩展难等问题[2]。选用单片机为控制器设计的海洋钻井参数监控系统存在模块化、可扩展性及灵活性不足的短板,影响了海洋油气勘探开发的正常生产作业[3]。因此研发适用海洋条件、扩展性强、兼容钻机模块设备的钻井参数监控系统是非常必要的。

2 方案设计

系统设计的工作温度范围:-30~70℃,相对湿度范围:40%~100%,交流供电电源范围:85~264 V,电源频率范围:47~63 Hz。遵循石油天然气行业标准,暴露在户外的钻井监控系统防爆等级要求大于或等于Exd Ⅱ BT4,防护等级按照IEC标准不低于IP56[4-5]。

钻井参数监控系统参数技术指标如表1所示,设计以下功能:①系统硬件采用模块化PLC,以便进行参数扩充;②可以及时准确对大钩悬重、游车高度、转盘转速、泵冲、立管压力、泥浆罐体积等信号的实时监控;③人机交互监控界面人性化设计,可根据用户习惯自行采取仪表表盘/数字显示、故障诊断、曲线显示等人机交互;④远程无线收发。

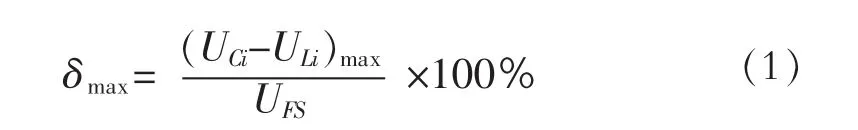

表1 参数技术指标

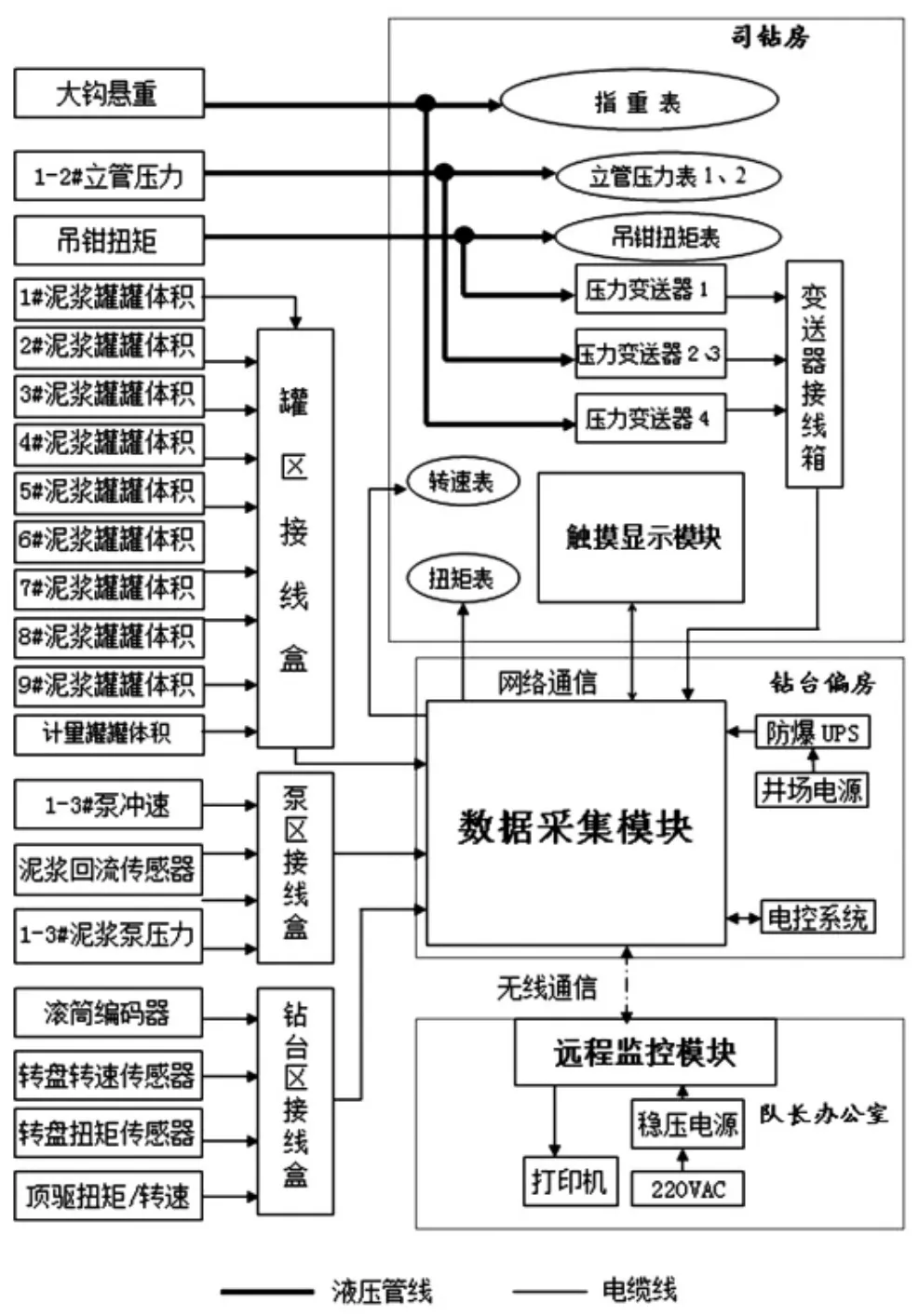

按照海洋模块钻机设备架构,系统组成框图如图1所示,主要包括:钻井参数传感器模块、钻井参数远程监控模块、数据采集模块和司钻房HMI触摸显示模块等。

图1 系统组成框图

3 硬件选型

海洋平台模块钻机钻井监控系统的硬件选型为S7-1200PLC控制器、现场传感器模块、SM1232模块和SM1231模块等。

3.1 传感器模块

传感器模块主要有压力信号(如泥浆泵压力)、接近开关信号(如转盘转速)、编码器信号(如游车高度)、超声波传感器信号(如泥浆罐体积)等。

死绳锚的死绳拉力经传感器膜片上的液压信号传递连接的大钩悬重压力变送器。1~2#高压泥浆立管管汇压力通过液压传感器中的胶杯作用在液压油上,由耐水基和耐油基泥浆的压力变送器经压电转换为4~20 mA电流信号。当钻具上卸扣时吊钳尾绳上产生与上卸扣扭矩成正比例的张力,由液压传感器中的活塞经4~20 mA压力变送器测量。当转盘对钻具施加扭矩时,转盘驱动链条紧边对传感器的惰轮形成与转盘扭矩成正比例的作用力。1~3#泵冲或转速传感器采用非接触式接近开关检测,输出脉冲信号。当绞车的滚筒旋转时,安装在滚筒轴上的增量式光电编码器转换成两组相位差为90°的电脉冲信号。泥浆罐体积传感器发射脉冲声波,将泥浆液面高度转换为发送和接收的时间差。泥浆回流采用桨板式工作原理,相对流量(0~100%)与桨板动作的间隔成正比。

3.2 数据采集模块

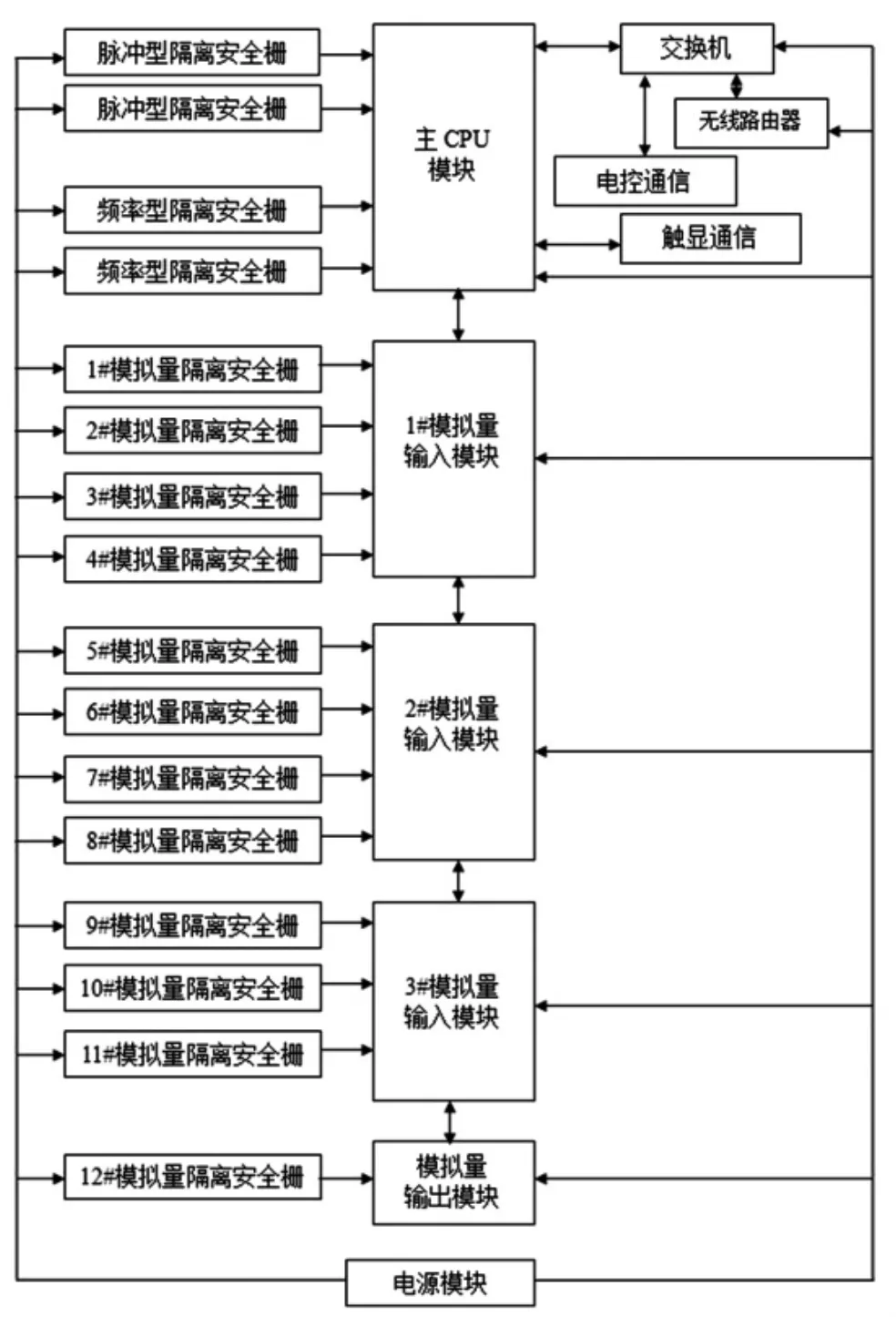

数据采集模块电路原理方框图如图2所示。以西门子PLC1200为核心控制器,主要由主CPU模块、隔离式安全栅、SM12318x模拟量输入模块、SM12324x模拟量输出模块、无线路由等组成。

图2 数据采集模块电路原理框图

钻台面的转盘转速、下层甲板的1~3#泥浆泵泵冲NAMUR接近开关等本质安全信号,通过脉冲型隔离式安全栅隔离输出后将信号传输到主CPU模块,经信号处理后转换为实际泵冲速。钻台面的绞车滚筒编码器信号经频率型隔离式安全栅使危险区的现场回路与数据采集模块安全区的控制系统有效地隔离[6]。编码器信号经换向判断后通过主CPU模块转换为游车高度的工程值。司钻房触摸显示模块选用SIMATICHMI精智面板TP1900,与数据采集单元采用Profinet工业以太网通信。数据采集单元通过工业以太网通信与第三方设备数据共享从而实现钻井现场设备的互联互通。

钻台面的1~2#高压立管管汇压力、死绳锚膜片压力、转盘扭矩、顶驱扭矩,下层甲板的1~3#高压泥浆泵压、泥浆罐体积,中层甲板的泥浆回流、计量罐体积等来自危险区的电信号,通过1~11#模拟量隔离式安全栅实现电源和信号输入输出隔离,加强监控系统的抗干扰能力。SM1232模拟量输出模块输出驱动转盘转速表或转盘扭矩表。

4 软件设计

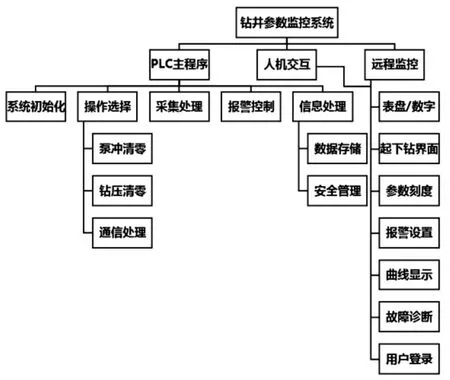

钻井参数监控系统软件框图如图3所示。运用模块化思路以提高软件可移植和组合性,数据采集模块PLC主程序主要由系统初始化子程序、传感器采集处理子程序、报警控制、信息处理等子程序组成[7];传感器4~20mA电流信号通过SM1231模块转换为0~27648的数字量信号,主CPU模块通过信号滤波、数据处理后保存在PLC数据寄存器中,通过工业以太网通信将钻井参数工程值映射到司钻房的HMI触摸显示模块。司钻房触摸人机交互、队长办公室远程监控设计主要包括表盘/数字显示界面、起下钻界面、参数刻度、报警设置、故障诊断、曲线显示、用户登录等操作界面。

图3 软件框图

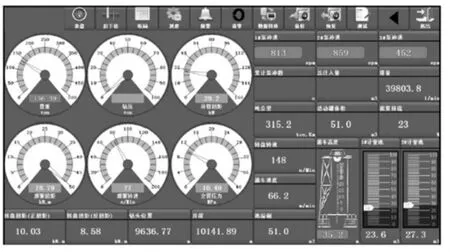

司钻房触摸人机交互选取TIA Portal V15中的WinCC软件进行设计,通过工具箱中的图形、文本、表盘、功能控件等可容易实现HMI人机交互的开发。Portal Step7的变量地址与Portal WinCC平台中设置的变量逐一对照,进而实现人机交互。操作人员可根据用户习惯自行采取仪表表盘/数字显示、故障诊断、曲线显示等人机交互。监控系统界面如图4所示。实时监控钻井作业过程中1~3#泥浆泵泵冲、泵压、泥浆的增益和漏失情况、泥浆回流、大钩速度、悬重、游车高度、大钳扭矩、泥浆回流报警、立管压力、转盘/顶驱的转速、吨公里设定/指示等参数[8-9]。

图4 监控系统表盘界面

队长办公室远程监控模块与数据采集模块无线长距离通信,可选择按照作业时间或钻井深度通过网络远程浏览钻井参数。技术人员可随时查询钻井参数监控系统故障代码信息,便于维护人员第一时间响应进行故障诊断[10]。

5 调试及分析

调试中设备或装置:手压泵、数字万用表、活塞压力计、多参数标定装置、兆欧表等。

5.1 电源检查

先将兆欧表的“E”端接系统外壳,兆欧表的“L”端分别接系统供电端,摇动兆欧表测量监控系统对外壳电阻不低于20MΩ;然后将兆欧表的“E”端和“L”端分别与系统供电端相连,测量监控系统供电端绝缘电阻应不低于1MΩ。系统通电后,采用数字万用表依次测量数据采集模块中的AC/DC电源输出、PLC模块供电端、传感器供电回路是否输出稳定,观察监控系统工作状态指示灯应正常显示。

5.2 参数指标调试

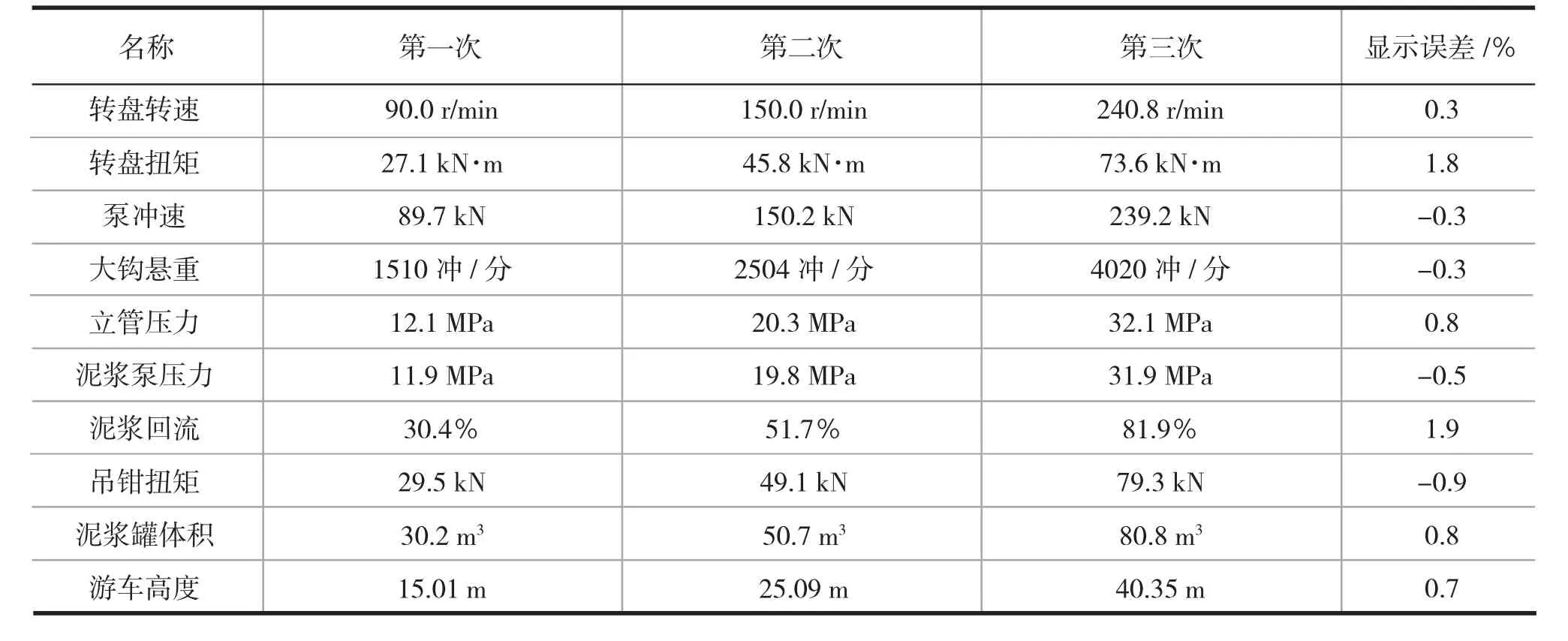

将各参数传感器固定在标定装置上,传感器输出信号一路与系统采集显示模块相连,一路与标定装置相连,选定量程的30%、50%、80%为调试点,调试次数不少于3次,读数稳定后根据公式(1)计算各调试点最大误差。

其中UCi为各参数调试点监控系统的显示值,ULi为各参数调试点标定装置的理论值,UFS为各参数调试的满量程,δmax为各参数调试中的最大误差,记录数据到表2中。各参数显示误差均在表1中的设计误差范围内,参数指标切合设计要求。

表2 参数指标调试

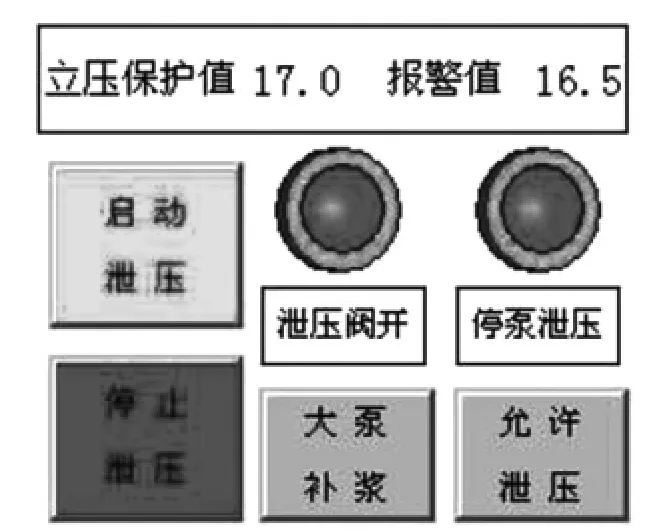

5.3 立压防护调试

在触摸屏报警设置界面中,输入立压报警值和立压防护值,图5立压防护设置界面中将显示相应数值。若立压到达事先设置的报警值时,监控系统产生声光报警,若立压到达事先设置的保护值时,监控系统驱动泄压阀开自动停泵泄压。

图5 移动护理的业务工作流程

操作人员根据钻井工艺需要,按下启动泄压按钮从而进入大泵补浆流程。

6 结语

基于PLC的多传感器海洋钻井参数监控系统在中海油某模块钻机已实现多口井实时监控。实验表明该系统设计方案合理,具备操作方便快捷,扩展性强、兼容井场设备、可靠性高等特点。监控系统中还可以增补多传感器信息融合,从而实现钻前预测,确保钻井作业安全高效。