基于甲烷重整制氢与质子交换膜燃料电池的热电联产系统

2022-05-14张春伟刘海波马闯

张春伟,刘海波,马闯

(哈尔滨电气股份有限公司,哈尔滨 150028)

0 引言

“3060”目标吹响能源绿色全面转型的号角。氢能作为二次能源,具有零碳、高效、可储能、安全可控等显著优势,氢能与燃料电池将在这场能源生产和消费革命中扮演重要角色[1]。质子交换膜燃料电池是目前国内发展最好的燃料电池技术,可应用在汽车、船舶、无人机、固定式发电等领域[2]。然而目前国内燃料电池产业还处于产业化初期,上游的氢气源及加氢站等基础设施还不够完善。截止2021年6月,我国共建成加氢站140余座,且这些加氢站主要集中氢燃料电池发展较为领先的省市,如广东、上海、江浙、京津冀、山东,部分省市仅有一座甚至没有加氢站。在加氢设施不完善的地区,如何推广燃料电池技术是一项亟需解决的工作[3]。

目前我国制氢方式仍以化石能源制氢为主,其次为工业副产氢,可再生能源制氢处于起步阶段。随着制氢技术及CCUS技术的发展,预计到2050年将形成可再生能源制氢为主、化石能源制氢为辅的发展格局。

针对目前国内加氢设施不完善等制约燃料电池技术发展的问题,结合目前化石能源制氢为主的现状,本文提出将甲烷重整制氢与质子交换膜燃料电池结合的集成系统,该系统不仅可以实现在无氢气的场景下利用燃料电池推广应用问题,还能实现热电联产,能够满足家庭、医院等的供电、供暖、热水需求。

1 系统介绍

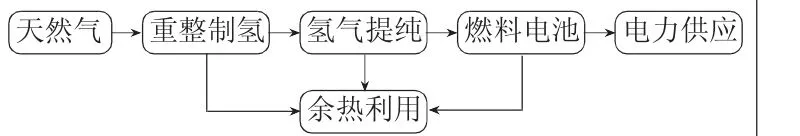

本文提出的甲烷重整制氢和质子交换膜燃料电池热电联产系统主要包括甲烷重整制氢系统、质子交换膜燃料电池系统、氢气提纯系统、余热回收系统,系统组成及工作流程如图1所示。

图1 系统组成图

1.1 甲烷重整制氢系统

制氢系统选择甲烷水蒸气重整制氢技术路线,该路线技术成熟度高,在工业上使用范围广[4]。甲烷重整制氢系统主要包括重整器、燃烧器、水汽变换反应器、蒸汽发生器、换热器等。

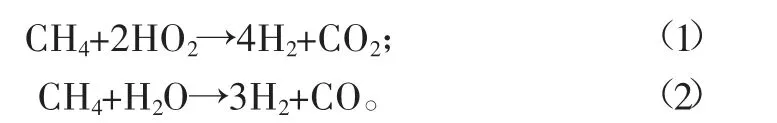

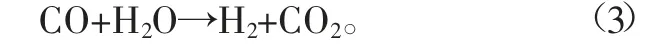

重整器内发生的反应为:

在重整器内部以上两个反应同时发生,且均为吸热反应,反应过程中需要的热量由燃烧器提供。反应进行的程度取决于反应压力、水碳比、温度等,选择合适的反应条件,有利于提高甲烷转化率。

重整器内部反应之后的合成气经过降温后,进入水汽变化反应器,完成以下反应:

此反应为一个放热反应,降低温度或提高水蒸气的浓度,有利于反应向正向进行。

燃烧器的主要作用是为重整制氢反应提供热量,燃料主要为提纯过程中回收的可燃气体,在一些情况下也需要甲烷补燃。燃烧尾气用来预热反应气体,剩余热量回收用以供热。蒸汽发生器用于加热原料水,使液态水变为饱和蒸汽。

1.2 质子交换膜燃料电池系统

质子交换膜燃料电池具有清洁、效率高(约50%以上)、运行温度低、模块化结构等优点。质子交换膜燃料电池系统包括燃料电池电堆、空气供应子系统、氢气供应子系统、热管理系统、配电管理系统、控制器,以上子系统集成在一起形成质子交换膜燃料电池系统。燃料电池系统以提纯后的氢气作为电池阳极反应气体,过滤后的洁净空气为电池阴极反应气体,在电池内部发生反应,同时产生电能和热能。电能经过配电管理系统对外输出。热能通过循环冷却水带走,维持电池内部温度稳定,PEMFC一般运行温度在60~80 ℃,该温度足够用于生活热水或者供暖需求[5]。

1.3 氢气提纯系统

经过制氢系统制得的氢气要提纯后才可用于PEMFC。氢气提纯系统主要包括换热除水、两级变压吸附(PSA)[6]等,最终使氢气纯度符合要求。提纯过程分离出来的可燃气体送入燃烧器燃烧,过程中的热量回收利用。

1.4 余热回收系统

余热回收系统主要是回收整个系统中的余热,包括制氢过程、燃烧尾气余热、氢气提纯过程,以及燃料电池的循环水,通过换热器将以上过程中的余热回收统一进行分配,用于生活热水或者供暖。

2 系统建模

本文使对甲烷重整制氢质子交换膜燃料电池热电联产系统进行了模拟,该软件能够较好地模拟出整个系统工作流程以及关键物料数据。模型基于以下假设:1)零维;2)系统处于稳态、绝热;3)所有工作流体均视为理想状态,所有化学反应都处于化学平衡状态。下面对系统中关键部件的模型进行详细介绍。

2.1 部件建模

重整器是制氢系统中最关键的部件,其反应条件决定了甲烷的转化率。在模拟中,反应温度由燃烧器提供的热量决定。

水汽变化反应器反应温度设定为416 ℃,反应转化率为0.75。燃烧器反应温度设置为900 ℃,压力为0.12 MPa,所有可燃物完全燃烧,不考虑氮氧化物的生成。

用氢气的燃烧反应来替代质子交换膜燃料电池反应。电池反应温度设置为80 ℃,氢气利用率为92%,电池效率按55%计算,即燃烧热的55%作为燃料电池输出电功率,剩余热量由循环水回收。

由两级分离器模拟两级变压吸附过程,根据实际变压吸附过程的分离效果不同,两级分离器设置不同分离比。

图2 集成系统工艺流程图

2.2 边界条件

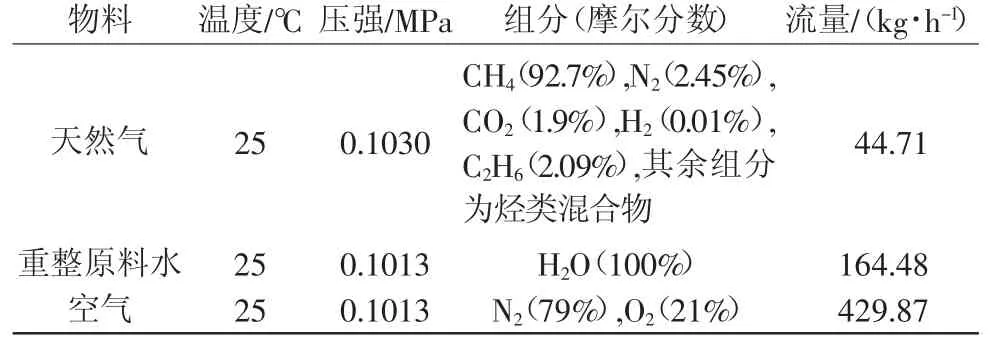

集成系统中的主要进口物料参数如表1所示。表中空气指的是燃烧器所需要的空气量。

表1 进口物料参数表

系统中的各处冷却水入口温度均为20 ℃,常压,冷却水流量随系统运行状态调整。

3 系统模拟结果分析

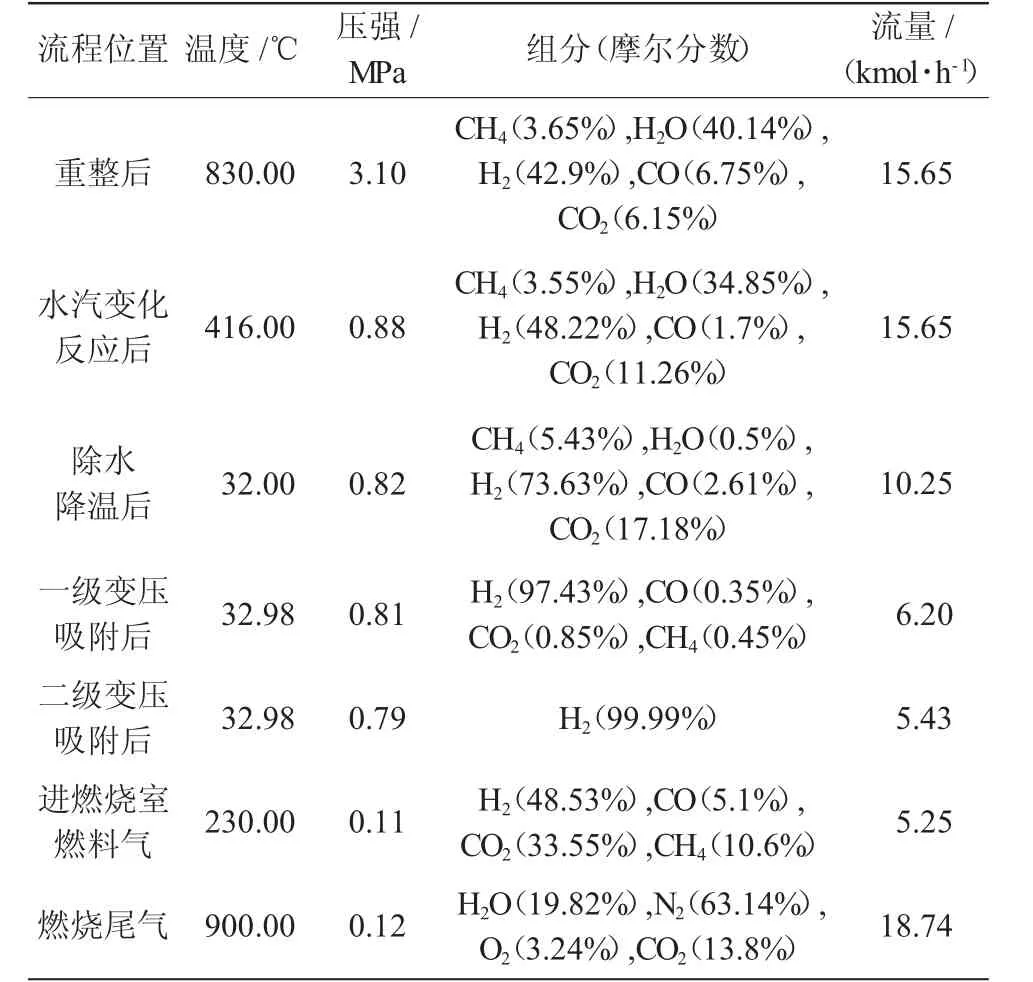

在上一节的条件下,对系统的流程进行了模拟。结果显示,现有的集成系统是完全可行的。表2展示了关键部件之后的主要流股数据,表中只展示出流股中的关键组分及比例。通过表中数据,可以清晰地看出每个关键部件之后,流股的温度、压力及成分变化。在重整器内发生反应,同时生成了H2、CO和CO2,接下来在水汽变化反应中再将生成的CO和H2O共同反应生成H2和CO2,进一步提高氢气产率。经过提纯后的合成气中,氢气纯度达到99.99%,完全满足质子交换膜燃料电池的氢气进气要求。提纯过程中分离出的气体全部进入燃烧器中燃烧,作为重整反应的热量来源。

表2 主要流股数据表

上述提纯后的氢气进入PEMFC,在氢气利用率为92%、电池效率为55%的条件下,PEMFC系统输出电功率为180 kW,同时有147 kW的热量由循环冷却水带走。除此之外,制氢、提纯以及燃烧尾气均有余热可回收。制氢过程能够回收的热量为26 kW,提纯过程回收的热量为94 kW,燃烧尾气可回收热量18 kW。综上,甲烷重整制氢质子交换膜燃料电池集成系统输出电功率180 kW,可回收利用余热共计285 kW,回收利用的热水温度均在65 ℃以上,完全满足生活热水及供暖需求。

4 结论

本文提出了甲烷重整制氢与质子交换膜燃料电池集成的热电联产系统,并通过建模仿真对系统流程进行了研究,得到了流程中的流股数据及系统能量变化。研究表明:将甲烷重整制氢系统与质子交换膜燃料电池系统集成是完全可行的,能够解决在无氢地区的燃料电池应用问题。集成系统制取的氢气纯度达到99.99%,在模拟工况下,该系统能够输出180 kW电力,同时可回收285 kW热量用于生活热水或供暖。本研究为燃料电池的进一步应用和推广提供了依据和新思路。