钢壳沉管自密实混凝土浇筑质量控制

2022-05-14彭英俊

彭英俊,赵 伟

(1. 深中通道管理中心,广东 中山528454;2. 广东交科检测有限公司,广州 510550)

0 引言

港珠澳大桥和深中通道建设项目是国内外著名的世界级跨海工程,两者均采用了沉管隧道施工技术,前者隧道管节采用钢筋混凝土结构预制,后者采用钢壳混凝土预制。两者相比,钢壳混凝土结构具有承载能力强、抗不均匀沉降和抗震适应性好、预制工期短等优势[1],更具有不需考虑混凝土自身裂缝引起结构耐久性下降的优点,但钢壳沉管内部腔体混凝土填充密实性是影响钢壳混凝土结构安全性和耐久性的重要因素之一[2]。

钢壳沉管自密实混凝土技术已在日本进行了应用,此外中国香港以及欧美一些国家或地区也有少量使用[3],自密实混凝土的应用是钢壳混凝土结构施工的重要环节之一。自密实混凝土最早由日本提出,是指在浇筑过程中无需施加任何振捣,仅依靠混凝土自身性能就能完全填充结构的高性能混凝土,在国内房建管桩工程及铁路板式无砟轨道[4]已有应用。

深中通道跨海工程隧道建设采用钢壳沉管的结构形式。钢壳内部是一种相对封闭的结构,采用自密实混凝土施工是首选,然而我国在大型钢壳沉管自密实混凝土质量控制方面的研究较少。本文针对钢壳沉管自密实混凝土技术,从混凝土的质量控制指标、配合比设计及施工质量控制要点等进行探讨,以达到自密实混凝土浇筑质量控制的目的,确保深中通道钢壳沉管隧道管节预制质量,同时对钢壳沉管脱空检测及缺陷修补进行了探讨,为国内同类工程建设提供实践经验。

1 工程概况

深中通道隧道全长6 845m,其中沉管段长 5 035m,采用钢壳混凝土管节结构,断面呈两孔一管廊型式,由31节钢壳管节和1节钢壳管节+最终接头组成。钢壳沉管分为直线段标准管节和非标准管节,标准管节横断面尺寸为46.0m×10.6m,非标准管节横断面尺寸为46.0m~55.4m×10.6m。标准管节钢壳自重1.2万t,由2 257个封闭隔仓构成,封闭隔仓内部浇筑C50自密实混凝土,单个管节所需自密实混凝土约2.92万m3,浇筑完成后,钢壳混凝土管节重约8万t。本项目钢壳沉管管节分别于桂山岛陆域和龙穴岛船坞内浇筑预制,受钢壳节段拼装、管节舾装、管节移位等交叉施工影响,三年完成约95万m3自密实混凝土浇筑任务的施工组织难度大,同时跨越不同季节,自密实混凝土的质量管理和控制面临较大挑战。

2 钢壳沉管自密实混凝土质量控制指标

自密实混凝土在日本和欧美国家发展较早,也有大规模施工的成功实例,但有关自密实混凝土的性能分类及质量控制指标存在稍许差异[5]。国内建工标准、协会标准及电力标准也对自密实混凝土的性能分类及质量控制指标进行了规定,有效地指导了我国自密实混凝土的施工应用。

目前,交通行业自密实混凝土质量控制主要依据《自密实混凝土设计与施工指南》(CCES 02)和《自密实混凝土应用技术规程》(JTG/T 283)两项标准。两者均主要从填充性、间隙通过性与抗离析性等方面评价自密实混凝土的性能,前者主要测试技术参数有坍落扩展度、扩展时间T500、L型仪、U型仪及跳桌试验;后者主要测试技术参数有坍落扩展度、扩展时间T500、J环扩展度、离析率与粗骨料振动离析率等。此外,《自密实混凝土应用技术规程》(CECS 203)规程增加了V型漏斗试验。

自密实混凝土性能是影响钢壳沉管管节预制质量的关键环节之一,开展相关质量控制指标的研究和明确指标要求,是进行质量控制的前提。深中通道建设项目钢壳沉管参考类似工程经验,通过前期科研咨询与充分论证,综合考虑自密实混凝土的填充性、间隙通过性、沉管结构密实性、温度变形与浮运安全性等多项因素,主要从坍落扩展度、扩展时间T500、V型漏斗流出时间、L型仪、含气量、容重与温度等7项技术参数进行控制。自密实混凝土强度等级为C50,具体的质量控制指标见表1。

表1 自密实混凝土质量控制指标

本项目采用出机后和入仓前双控检测形式,以确保自密实混凝土的质量。检测频率为每60m3一次,各项技术指标均满足要求后方可进行自密实混凝土的浇筑。

3 原材料及配合比

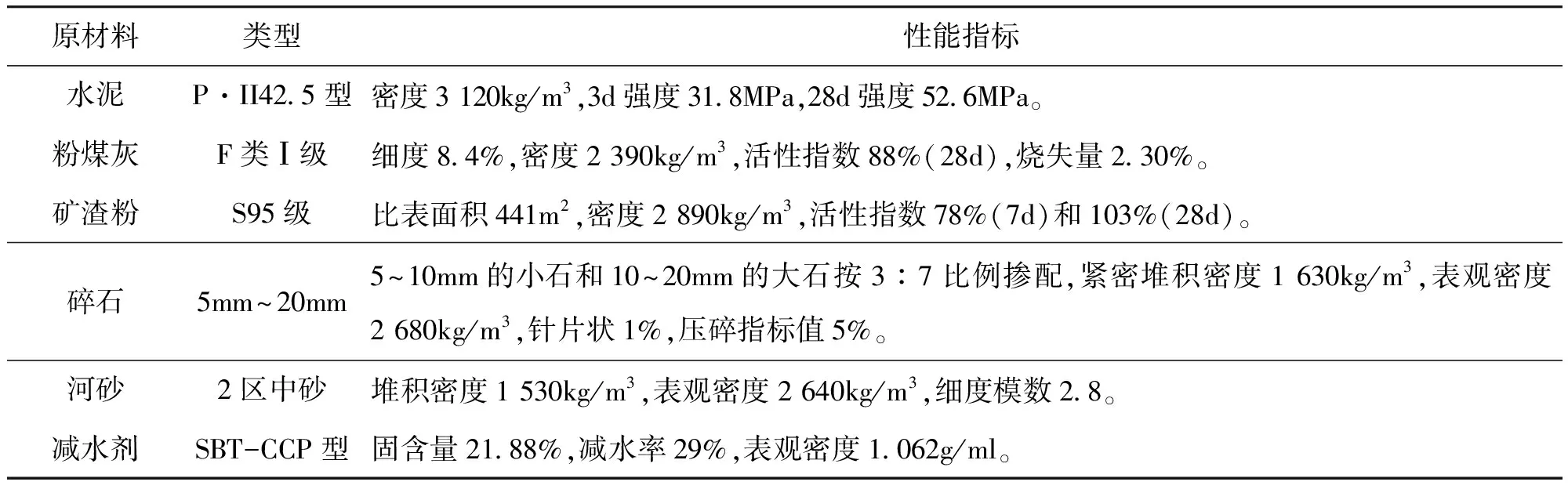

3.1 原材料

钢壳沉管自密实混凝土采用的原材料及性能指标见表2。

表2 原材料性能指标

3.2 配合比

钢壳沉管自密实混凝土的配合比设计参照《自密实混凝土应用技术规程》(JTG/T 283),自密实混凝土胶凝材料用量不宜超过550kg/m3,采用双掺技术,且粉煤灰和矿渣粉掺量不低于胶材总量40%,水胶比不宜超过0.34,在保证粉煤灰品质与货源稳定的情况下,宜多掺粉煤灰,少掺矿渣粉,以减少自密实混凝土的黏度;在考虑混凝土含气量存在波动的情况下,配合比计算容重不宜大于2 360kg/m3。

为了保证自密实混凝土具有良好的流动性、减少泌水离析现象及确保其抗压强度,通过室内大量拌合试验,将每m3总胶凝材料用量调整为550kg,砂率调整为50%,得到调整优化后的室内混凝土配合比。计算配合比与室内优化配合比见表3,自密实混凝土各项性能见表4。从表4可见,优化后的自密实混凝土各项性能均满足质量控制指标要求,且坍落扩展度90min经时损失较小,自密实混凝土仍具有较好的流动性。

表3 自密实混凝土配合比(单位:kg/m3)

表4 自密实混凝土质量控制指标

4 浇筑试验及质量控制指标优化

本工程沉管隧道采用矩形双层钢壳内部填充自密实混凝土的“ 三明治” 结构形式在国内尚无成熟的经验,近百万m3自密实混凝土浇筑施工面临较大挑战。为了验证自密实混凝土浇筑工艺的可行性,施工前进行了小钢壳模型与亚克力模型、1/4足尺和全断面足尺钢壳模型试验研究,掌握自密实混凝土工作性变化、填充密实性、钢壳管节应力分布及变形规律,指导后续全面的浇筑施工。

4.1 双控检测混凝土工作性能变化

在钢壳沉管封闭隔仓内浇筑自密实混凝土施工工艺具有不可逆性,在自密实混凝土出机后和浇筑入仓前检测其性能,是保证浇筑质量的关键环节之一。通过120余次对比试验研究,受原材料质量波动、含水率变化及设备差异等影响,各技术参数检测结果波动明显,尤其是坍落扩展度、V型漏斗通过时间及L型仪(H2/H1)等参数,但通过比较出机后和浇筑入仓前的检测结果均值,亦存在一定的规律性(表5)。

表5 自密实混凝土出机与入仓技术指标对比

从表5可以看出,自密实混凝土经过运输与泵送环节后,坍落扩展度、V型漏斗通过时间与L型仪(H2/H1)结果呈下降趋势,其它技术指标呈上升趋势,表明自密实混凝土的流动性有所降低,含气量与温度分别提高0.3%和1.1℃。同时,根据双控检测项目技术指标结果的变化规律,通过出机后技术指标结果,可预判自密实混凝土在入仓前的性能状况。适当减少入仓前检测项目或减少检测频率,可降低运输罐车等待时间,避免自密实混凝土性能出现不良变化。

4.2 高温季节对工作性的影响

受胶凝材料水化与水份散失过快等影响,自密实混凝土流动性会随着时间降低[6],一般情况下通过调节减水剂的缓凝组份来控制坍落扩展度经时损失。在前期配合比配制过程中,坍落扩展度120min经时损失为25mm,损失相对较小,但该试验结果是在室内条件下完成的,实际施工过程中,坍落扩展度经时损失受周围环境温度影响较大。本文对环境温度超过35℃时的自密实混凝土工作性能变化进行了分析(表6)。

表6 环境温度对混凝土工作性能的影响

从表6可以看出,在加装防晒布的运输罐车内停留60min后,自密实混凝土坍落扩展度经时损失达60mm,损失非常显著,虽然自密实混凝土填充性满足技术指标,但其间隙通过性技术指标已超出了质量控制指标的要求。在高温季节施工时,应采取合理调度运输车辆、选择浇筑时间段等措施,合理组织施工,最大限度地减少自密实混凝土工作性能下降的情况。

4.3 质量控制指标优化

自密实混凝土浇筑过程控制的核心为严格控制拌合生产工艺,减少浇筑过程中自密实混凝土等待时间,使其工作性不劣化,确保将性能优良的自密实混凝土在满足工艺的条件下以最短时间浇筑于钢壳沉管隔仓内。通过上述试验研究,对自密实混凝土质量控制指标进行优化调整:

(1)检测项目与抽检频率。严格控制自密实混凝土出机性能,自密实混凝土出机后检测项目和抽检频率应严格按质量控制指标执行;适当减少入仓前检测项目,调整为坍落扩展度、T500、V型漏斗时间及入仓温度等4项,并将抽检频率调整为每90m3一次。

(2)泵送施工工艺会影响混凝土工作性能变化,根据现场实际施工的情况,当采用泵送工艺施工时,自密实混凝土坍落扩展度降低20~45mm,甚至降低达60mm。为此,当泵管长度不大于70m且出机后坍落扩展度小于640mm时,或泵管长度大于70m且出机后坍落扩展度小于650mm时,同一运输罐车混凝土在入仓前必须检测坍落扩展度、T500、V型漏斗时间及入仓温度,检测合格后,方可进行浇筑。

(3)坍落扩展度是表征自密实混凝土性能的关键指标,受环境温度、施工工艺及浇筑时间等多因素耦合的影响,其随时间整体性能呈下降的趋势。为了确保入仓时自密实混凝土有较好的流动性,适当调整质量控制指标上限有利于提高钢壳沉管自密实混凝土的填充性,为此,本工程将坍落扩展度质量控制指标调整为600~720mm。

5 浇筑质量控制

钢壳沉管自密实混凝土浇筑质量问题有自密实混凝土工作性波动大,存在泌水与离析现象;浇筑组织不顺畅,运输罐车等待时间长,自密实混凝土工作性劣化;单个隔仓浇筑时间长,存在施工冷缝;浇筑速度不合理,自密实混凝土填充不密实等。因此,浇筑过程中需注意:

(1)加大原材料进场质量管理,确保料源稳定、质量稳定,重点关注粉煤灰细度与需水量比、矿渣粉比表面积与流动度比、粗细集料级配与含泥量及减水剂减水率等影响自密实混凝土工作性关键指标的波动,出现较大变化时应及时将原材料清退出场。同时也应关注进场的粉煤灰外观及河砂细度模数,当粉煤灰明显含有黑色轻物质或油份、河砂细度模数低于2.5时,应及时将其清退出场。自密实混凝土在拌合生产的过程中,应严格落实拌合站管理制度,加强粗细集料含水量检测,认真落实拌合站首盘鉴定检测,根据实际情况及时调整生产配合比并履行审批手续。

(2)合理安排运输罐车至指定的浇筑点,并保持高效智能匹配方式,避免运输罐车长时间等待。运输罐车上应准确记录混凝土出机时间,若超过90min未完成浇筑,该车自密实混凝土原则上严禁继续使用。加强自密实混凝土浇筑施工组织管理,避免单个隔仓浇筑时出现等料现象,减少施工冷缝的产生。

(3)确保激光测距和智能浇筑设备信号传输正常。钢壳沉管底板和顶板采用二阶变速方式,即自密实混凝土开始浇筑速度为30m3/h,距离隔仓顶板20cm时浇筑速度降低为15m3/h;中隔墙、侧墙及相邻隔仓采用三阶变速方式,即自密实混凝土开始浇筑速度为30m3/h,距离隔仓顶板20cm时浇筑速度降低为15m3/h,距离隔仓顶板10cm时浇筑速度降低为10m3/h。浇筑过程中应严格控制浇筑速度,依靠自密实混凝土流动性将隔仓内的空气排出,同时,排气管内混凝土液面上升高度不得小于30cm。

6 脱空检测及修补方法

6.1 钢壳沉管脱空检测

混凝土在收缩、荷载和外部环境等因素作用下,会产生内部裂纹及空隙,形成脱空现象。这种现象隔断了混凝土结构中应力的传递,对结构整体性造成了严重的危害,因此钢壳沉管脱空检测是本项目评估自密实混凝土浇筑质量的重要手段之一。

目前国内外采用打音法、声波CT法、冲击回波法、冲击映像法与中子法等无损方法检测钢管混凝土脱空缺陷取得了较多研究成果[7-8],但对采用众多T肋或U肋的大型钢壳沉管混凝土脱空检测的研究尚少,也未形成统一的标准。

本工程依据前期浇筑的小模型、1/4管节模型,通过不断优化参数及开仓比对研究,验证了冲击映像法和中子法检测钢壳混凝土脱空缺陷具有可行性,并最终确定了首先采用冲击映像法进行普查,发现存在疑似脱空缺陷后,再使用中子法对脱空高度进行定量检测。

6.1.1 冲击映像法

钢壳沉管自密实混凝土浇筑完成后,在管节纵横方向分别每隔10cm布置测线,将测试面分成10cm×10cm的测试单元,用力锤敲击测线交点并用高精度检波器采集全波场信息,通过对波形数据进行滤波、波场分离、冲击响应强度计算等分析处理,得到测点区域的脱空高度。该方法能够快速、简便、有效地对混凝土进行脱空检测,确定脱空位置、面积,但检测脱空高度与实际脱空高度偏差较大,应采用中子法进一步进行定量检测。

6.1.2 中子法

中子法能更为准确地判断脱空深度。中子法通过发射中子,再利用热中子探测器检测并记录各测点热中子数,根据热中子数量大小的变化及分布规律,定量评估混凝土脱空高度。

6.2 脱空区域修补

采用中子法进行钢壳沉管脱空情况检测,当出现下列情况之一时,进行脱空区域修补:骑跨T肋的单个分格(不连片)等效脱空高度大于5mm;骑跨T肋的分格,出现相邻的2个及以上分格等效脱空高度均大于3mm;非T肋位置的分格等效脱空高度大于5mm。

脱空区域修补材料可选用环氧树脂或水泥基化学浆料,其抗压强度不得低于自密实混凝土强度,且应与混凝土有较好的粘接力。脱空区域修补实施之前应通过工艺验证,确定合适的修补材料粘度、注浆压力与保压时间,确保注浆补强效果。

脱空区域修补工艺流程主要为钻孔—实际脱空高度测量—注浆—脱空检测—封孔—涂装。为了确保脱空区域注浆补强效果,应严格执行修补方案,确保各工序质量。实施过程中需注意以下措施:

(1)根据冲击映像法检测云图确定开孔孔位,在每个脱空区域最严重处开孔,作为注浆孔;在脱空区域上部或边缘处开孔,作为排气孔。一般情况下,灌浆孔和排气孔孔径宜大于10mm,孔距宜大于15cm,且排气孔数量不少于2个。

(2)排气孔处排出补强材料后,应继续注浆保压,压力宜为0.6~0.8MPa,保压时间不少于60s。

(3)注浆孔与排气孔采用焊接封闭的方式,考虑到注浆孔孔径较小,使用与钢板母材相匹配的焊条电焊熔化对孔洞进行填充。

(4)封孔后需磨平处理,并保证打磨区域具有良好的粗糙度和清洁度。打磨完成后,及时进行涂料涂装施工,原则上所用漆膜涂料应与钢壳结构相同,且涂层厚度不得低于原设计厚度。当环境相对湿度高于75%、自密实混凝土水化或阳光照射等导致钢板温度高于40℃时,严禁涂料涂装修补施工。

7 结语

(1)自密实混凝土质量控制指标是保证浇筑施工质量的重要环节,采用出机和入仓双控检测可有效评价和保证钢壳沉管自密实混凝土质量。经过运输与泵送,自密实混凝土坍落扩展度、V型漏斗通过时间与L型仪(H2/H1)结果呈下降趋势,其它技术指标呈上升趋势,表明自密实混凝土流动性有所降低。严格控制自密实混凝土出机性能,将入仓前检测项目调整为坍落扩展度、T500、V型漏斗时间及入仓温度等4项,可降低运输罐车等待时间,避免自密实混凝土性能出现不良变化。

(2)坍落扩展度是表征自密实混凝土性能的关键指标,但在高温环境的影响中,坍落扩展度60min经时损失可达60mm,降低非常明显,且易导致自密实混凝土间隙通过性技术指标超出质量控制指标要求。在高温季节施工时,应采取合理调度运输车辆、选择浇筑时间段等措施,减少自密实混凝土工作性性能下降的情况。

(3)自密实混凝土浇筑速度影响钢壳沉管隔仓填充的密实性,在浇筑过程中,应严格控制浇筑速度,依靠自密实混凝土流动性将隔仓内空气排出,同时,排气管内混凝土液面上升高度不得小于30cm。钢壳沉管底板和顶板浇筑速度建议采用不大于30m3/h和15m3/h的二阶变速方式,中隔墙、侧墙及相邻隔仓浇筑速度采用不大于30m3/h、15m3/h和10m3/h的三阶变速方式。

(4)冲击映像法和中子法检测相结合,可有效评价钢壳沉管自密实混凝土填充密实性。为了保证实体检测不影响后续一次舾装施工,首先采用冲击映像法进行普查,如发现存在疑似脱空缺陷后,再使用中子法对脱空高度进行定量检测,可大大提高脱空检测效率。在对钢壳沉管脱空缺陷处理过程中,应确保补强工艺流程各环节施工质量,避免脱空缺陷处理不佳而影响钢壳沉管整体安全性和耐久性。