伺服驱动器热仿真分析方法研究

2022-05-14尚斌莫冰王春川杨剑锋李小兵刘文威

尚斌,莫冰,王春川,2,杨剑锋,2,李小兵,2,3,刘文威 ,2,3

(1.工业和信息化部电子第五研究所,广东 广州 511370;2.广东省电子信息产品可靠性技术重点实验室,广东 广州 511370;3.电子信息产品可靠性分析与测试技术国家地方联合工程中心,广东 广州,511370)

0 引言

伺服驱动器(servo drives)又被称为“伺服控制器”“伺服放大器”,是伺服系统的核心组成部分,是现代运动控制中必不可少的部件,被广泛地应用于诸如工业机器人、数控机床等自动化设备中。一般是通过位置、速度和力矩3种方式对伺服电机进行控制,实现高精度的传动系统定位,是传动技术的高端产品[1]。

作为机器人的核心部件,伺服驱动器通过接收到通信信号控制输出端旋转角度,为机器人的每个关节产生比较精准的输出力矩,实现精准的运动控制。随着电子产品朝着高集成度、高密度和高功率方向发展,机器人用伺服驱动器也逐渐地朝着小型化、高精度、高稳定性、大输出力矩和高可靠方向发展[2]。作为电子产品的典型代表,由于技术密集度和功能复合度越来越高,由此带来的不确定性因素增多,可靠性问题愈发突出,其中因为发热、散热引起的可靠性问题是关注的焦点[3-4]。基于此,首先,针对机器人伺服驱动器热问题,提出了基于数字仿真的分析优化方法;然后,识别出了产品热设计的薄弱环节,并提出了改进建议,用于指导产品的设计改进;最后,通过试验的方式验证了仿真结果的有效性。

1 分析流程

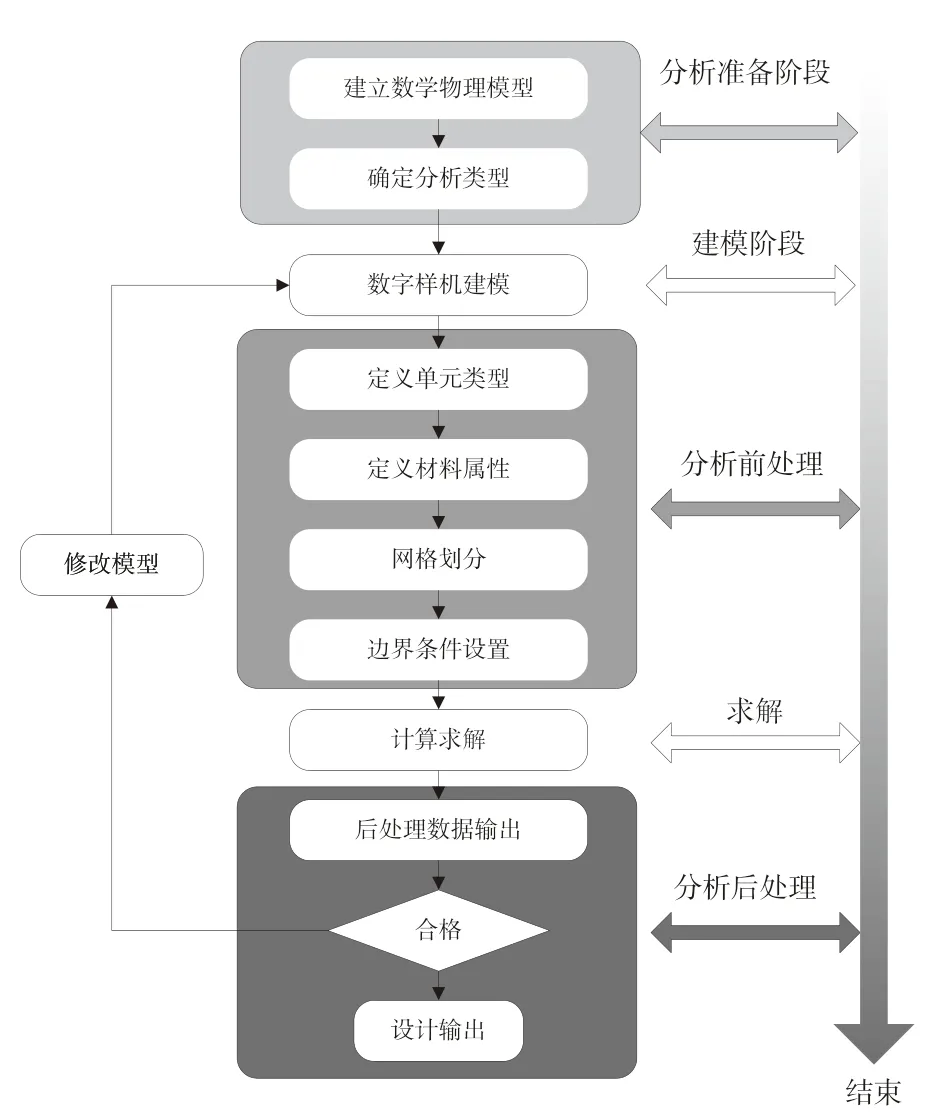

通过仿真的方式,利用数字样机模型对伺服驱动器进行热仿真,仿真工具选择Ansys Icepak 17.0。仿真分析流程分为5个阶段:分析准备阶段、建模阶段、分析前处理、求解和分析后处理[5]。其中,分析准备阶段的工作内容包括建立伺服驱动器的数学物理模型和确定分析类型;建模阶段的工作内容为建立伺服驱动器的数字样机,分析前处理阶段的工作内容包括定义单元类型、定义材料属性、划分网格和定义边界条件;求解阶段的工作内容为利用ANSYS公司自带的求解器进行求解;分析后处理阶段的工作内容包括后处理数据输出和热设计合格与否的判断[6]。若仿真结果显示热设计不满足散热要求,则需要对伺服驱动器的热设计进行修改与优化,反复修改热设计,直到热设计满足要求为止,分析流程如图1所示。

图1 伺服驱动器热仿真分析流程

2 热分析与计算

2.1 数字样机建模

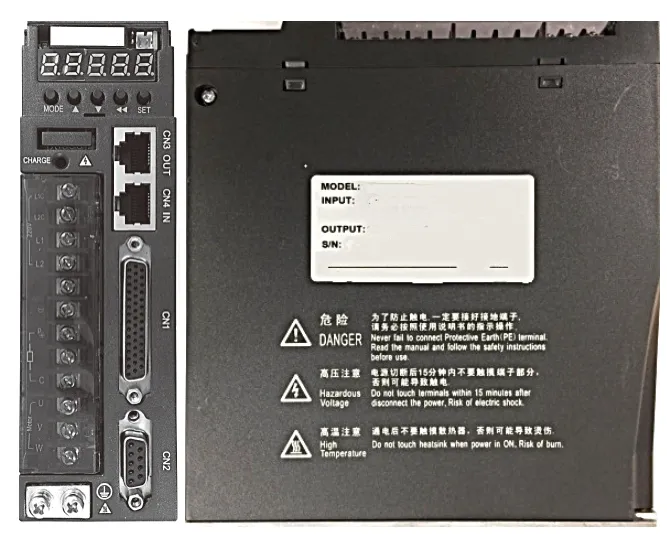

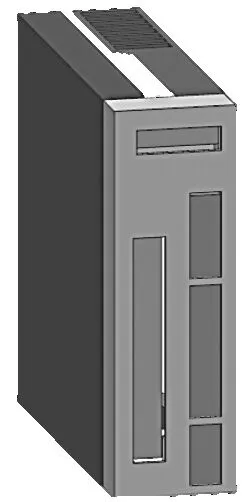

选取某型号机器人用伺服驱动器,物理样机如图2所示,根据物理样机建立伺服驱动器简化后的数字样机,如图3所示。

图2 IS620NS2R81型伺服驱动器物理样机

图3 伺服驱动器数字样机

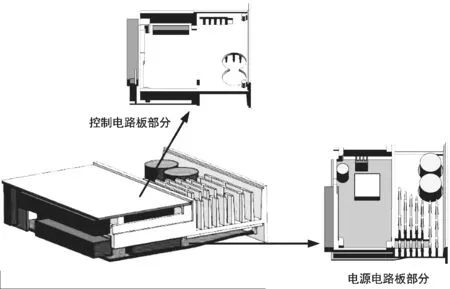

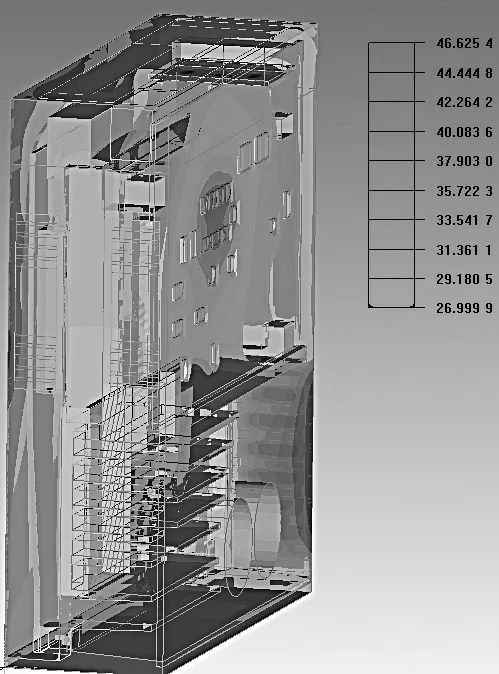

伺服驱动器分解如图4所示。仿真模型采用简化模型,主要针对驱动器内部温度大小与分布情况和散热能力进行分析研究,而非进行元器件和印制电路板级的热仿真分析。分析模型将伺服驱动器中体积较小且发热量可以忽略不计的电子元器件进行了删除,对于分析模型中的电子元器件则采用规则几何体进行等效模拟[7]。

图4 伺服驱动器分解图

2.2 条件设置

伺服驱动器的热仿真模型包括体单元和壳单元,其中体单元由六面体单元和四面体单元构成,壳单元由四边形单元和三角形单元构成。热仿真模型中结构件和元器件的参数材料根据实际的物理样机进行选择,其中驱动器的主体支架材料为铝合金,印制电路板材料为FR-4,电容材料为陶瓷,其他元器件材料设置为导热塑料。

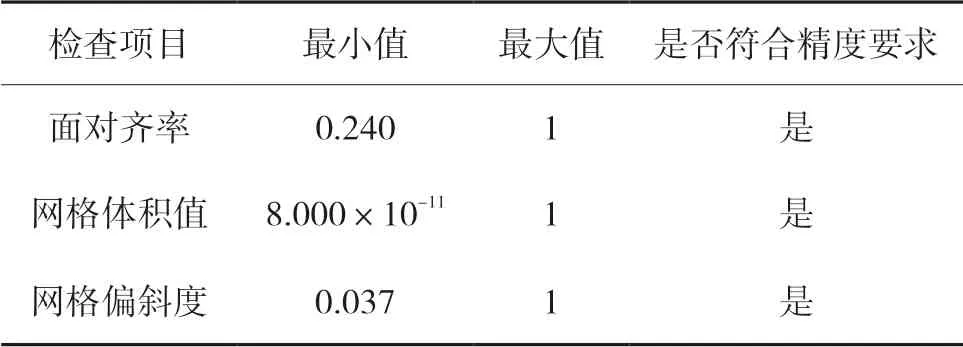

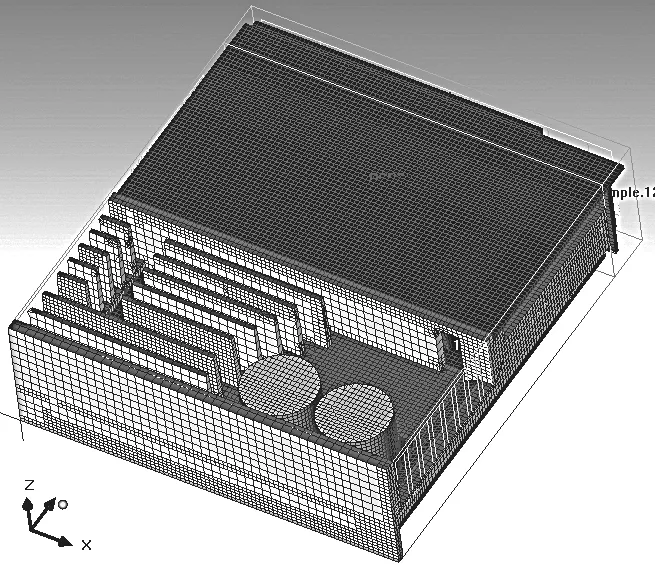

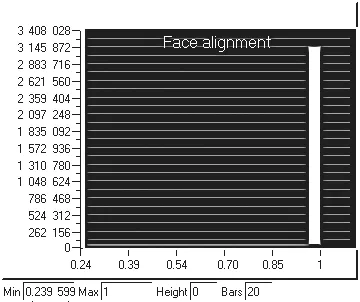

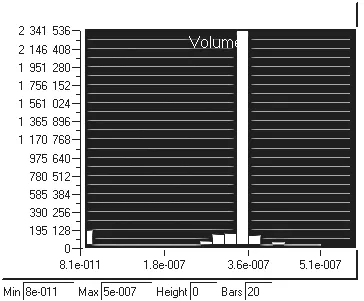

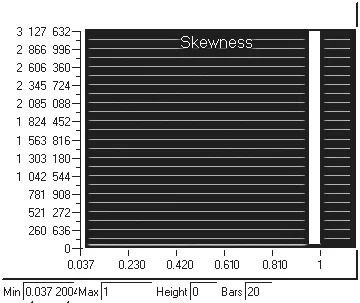

热仿真模型的网格划分方法为六面体占优法,该方法的单元类型为六面体和四面体。为了降低网格数量,采用多级网格进行划分,模型中单元总数为2 387 457,节点数为2 463 803,伺服驱动器的有限元模型和网格切面如图5-6所示。为了使模型的网格质量满足分析精度要求,对网格品质进行检查,检查结果如表1和图7-9所示。

表1 网格质量检查

图5 伺服驱动器有限元模型

图6 模型网格X-Y平面切片图

图7 面对齐率

图8 格体积值

图9 网格偏斜度

为了使仿真结果与真实情况更相符,元器件与印制电路板之间,以及印制电路板与主体支架之间的连接均设置有热阻,具体方法为采用Icepak中的plate板来填充连接间隙并充当连接热阻,通过设置不同的阻值来模拟不同的连接件[8]。该方法可以避免间隙过小而致使网格单元数量过大的不足,同时也可以较好地模拟实际情况。

分析模型中采用plate板模拟发热芯片,并设置不同的发热功率,共26处,利用Source热源模拟散热板上的热源,共3处,环境温度设置为27 ℃。采用并行计算方法进行求解,重力方向设置与试验测试方向相同,大小为9.8 m/s2。计算过程中流体状态通过计算雷诺数和贝克莱特树,判定为紊流。计算迭代次数设置为80次,每隔两个计算点显示一次计算数据,并设置有3个温度监控点。

2.3 结果分析

计算过程中各个变量方程的残差,其中Continuity的残差为0.000 2,小于最低标准值0.001;能量方程的残差为6e-9,远小于最低标准值1e-7的要求。当迭代次数高于70次时,3个监控点的温度稳定,计算收敛。

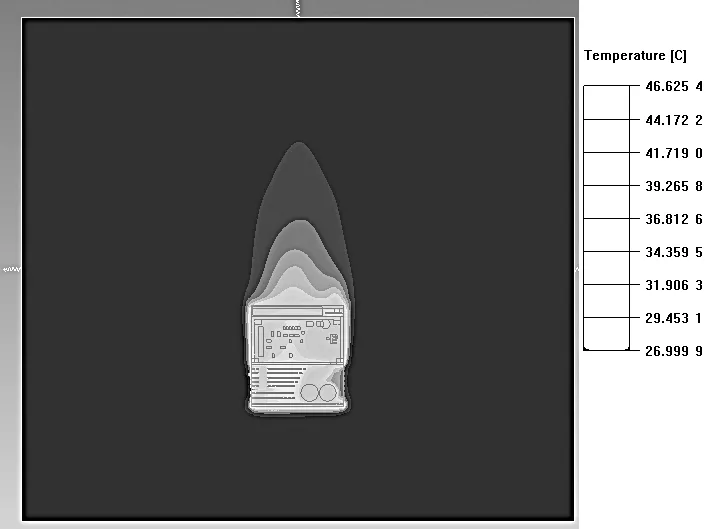

热分析结果如图10所示,该图为分析结果的云图显示。对分析云图进行切面化显示,得到图11所示的分析结果,图中正方形框为计算区域,区域内温度显示为27 ℃,分析模型中伺服驱动器内部的最高温度为46.6 ℃。

图10 温度云图

图11 温度切面

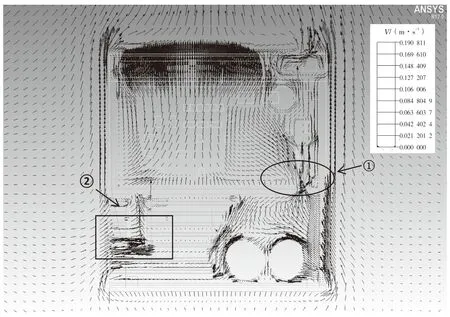

对伺服驱动器进行气流速度矢量的显示,如图12所示。由该图可以知道空气在伺服驱动器内腔中的流动情况,通过气体速度矢量图可以判断模型中气流的走向,发现气流短路现象、涡流区域,改进系统模型的结构,增加导流板等,有效地破坏气流短路和涡流区域,改善气流的组织形式,从而降低器件温度。图中显示,中间结构部分(①)阻碍了气体的流动,同时左下部分的散热片(②)的结构和大小需要优化设计,以增大气体流速,提高交换热量。

图12 气流速度矢量

3 温度试验

对伺服驱动器样机采用红外成像仪进行温度测试,测试其热点情况及热分布升温情况,试验条件如表2所示。

表2 试验条件

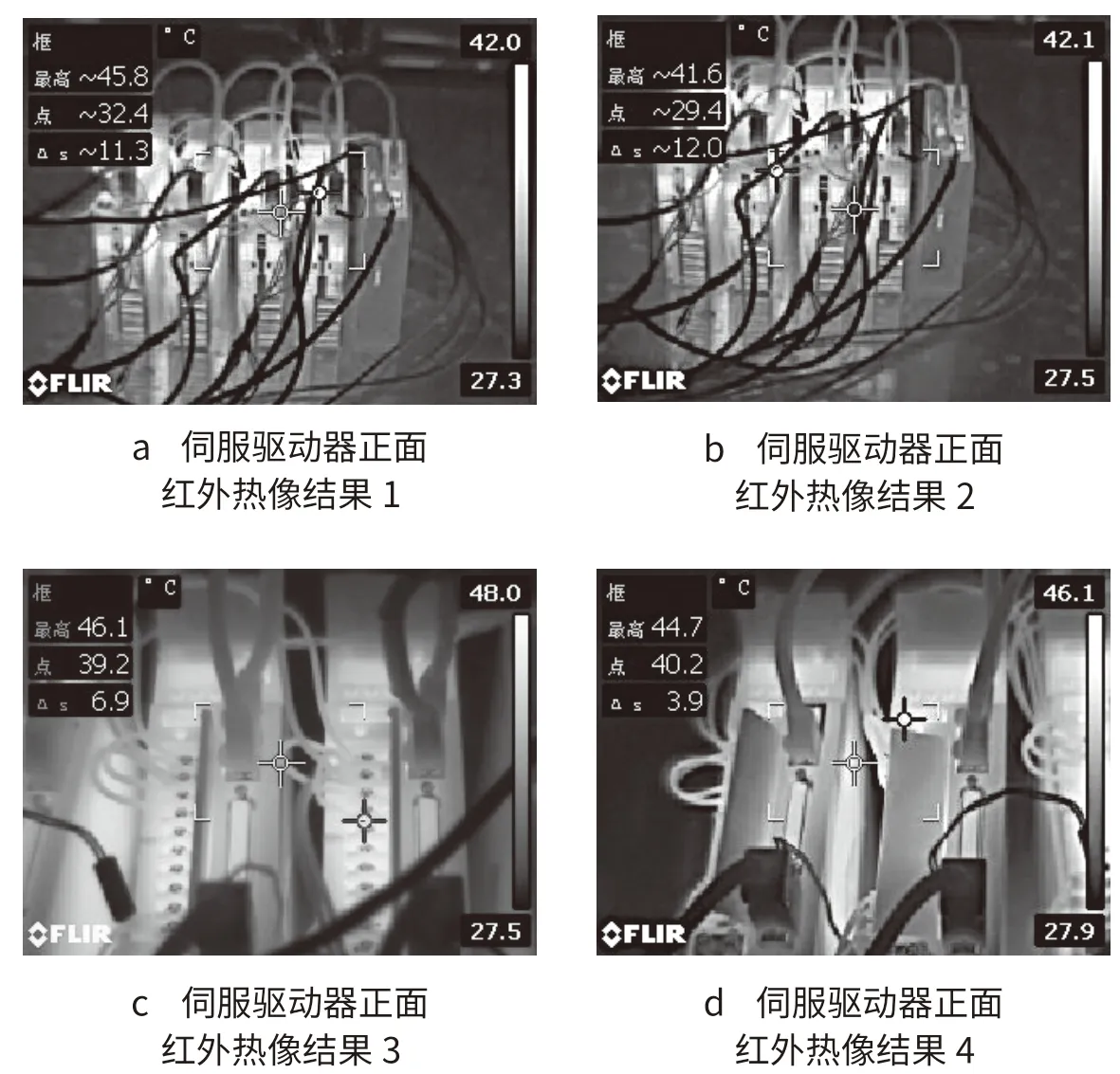

伺服驱动器安放在强化试验系统中的位置如图13所示。试验箱温度设为27 ℃,温度测试结果如图14所示。由图14可知,对伺服驱动器的不同部位进行温度测试时,会得到不同的测试结果。最高温度出现在伺服驱动器的顶部,达到46.1 ℃。

图13 伺服驱动器测试现场

图14 伺服驱动器红外成像结果

通过对比伺服驱动器的热仿真和温度测试结果可知,仿真结果与试验结果之间的误差较小,仿真结果可以较为准确地显示伺服驱动器内部温度场的分布情况和空气的流动情况,从而指导伺服驱动器的热设计与优化。

通过对伺服驱动器进行热仿真与温度试验研究,可以得到优化伺服驱动器散热能力的措施,具体如下:

1)伺服驱动器的主体支架中间结构部分阻碍了空气的流动,可以增加通孔数量和修改孔径大小来增强空气的流动;

2)伺服驱动器中散热片的结构和大小需要重新进行优化设计,以增大气体流速,提高热交换量。

4 结束语

首先,针对机器人伺服驱动器热设计优化需求,采用仿真和试验相结合的方式对其散热能力进行研究分析,给出了热仿真分析流程;然后,用数字样机模型进行热分析,识别了热设计的不足之处,并给出了改进建议;最后,利用温度试验结果,对仿真结果进行验证。对比结果表明,两者结果接近,通过仿真的方式可以有效地分析伺服驱动器内部温度场的分布情况和空气的流动情况,从而指导伺服驱动器的热设计与优化。