楚漆器内部不同尺度纵向裂痕视觉检测仿真

2022-05-14郑祖芳胡瑜琬

郑祖芳,胡瑜琬

(湖北工业大学工业设计学院,湖北 武汉 430068)

1 引言

我国古代漆器的各个线条之间互相交互有序,对现代漆器工艺的铸造产生重要影响。楚漆器的表面呈现的是几何纹路,此几何纹饰通常具有简洁明了的造型、丰富的表现形式和强烈的时代特点,并流传至今。但是随着时代的不断变迁,楚漆器受到多种因素的破坏和干扰,使漆器表面发生磨损的情况,漆器内部也产生较多裂痕,导致漆器质量受到威胁,严重影响漆器的美观,因此需要对漆器内部进行视觉检测处理变得尤为重要,是现阶段多数学者重点关注的问题之一。

文献[1]提出一种融入视觉注意机制的路面裂缝检测与识别方法。通过灰度校正和各向异性扩散滤波的预处理方法滤除部分噪声,利用全局和局部灰度对比度信息计算裂缝显著值,融合生成综合显著图粗定位裂缝区域。在此基础上,依据裂缝区域的形状特征使用形状分析法进行去噪和目标提取,实现裂缝的精确定位。实验结果表明:该算法能够有效地检测出裂缝区域,且具有较高的检测精度,但是操作较复杂,检测速度较慢。文献[2]提出一种水下焊缝成形尺寸的视觉检测方法,能够为裂痕参数的实时调整提供依据。采用激光结构光为辅助光源,对裂痕进行实时视觉检测。通过对采集的成形裂痕激光图像进行滤波、锐化、图像分割与形态学处理,可以提取到裂痕程度和熔宽参数。搭建试验平台进行裂痕视觉检测试验,将实际测量的裂痕成形尺寸与经视觉检测获得的裂痕程度和熔宽进行对比,实验结果表明:该方法视觉检测效率较高,但是检测精度较差,实际应用效果不理想。

本次研究提出一种楚漆器内部不同尺度纵向裂痕视觉检测方法。通过对灰度图像实施卷积运算和抑制处理,可以快速获取漆器图像轮廓尺度测量结果。再对漆器图像进行预处理,能够降低其噪声和外界因素的干扰。选取合适的灰度阈值进行分割操作,从而获得二值图像。最后对楚漆器进行二值形态学处理,实现不同尺度纵向裂痕的视觉检测。实验结果表明:本次研究方法能够减少运算时长,且精度较高,综合有效性较高。

2 楚漆器内部轮廓尺度测量原理

漆画图像的高斯梯度是根据卷积运算获得的,并生成一系列不同方向的滤波器。通过将抑制结果与漆器图像的高斯梯度卷积,能够快速得到渲染图像外部区域的抑制程度。通过非最大抑制措施,处理被抑制的漆膜图像响应值的非零区域,以保证漆面图像的边缘只有一个像素宽。利用迟滞阈值对其进行二值化处理,并测量漆器图像的轮廓尺度。

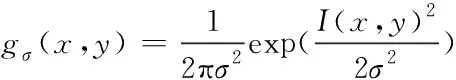

设置楚漆器内部为一幅灰度图像,并用I(x,y)来表示。σ代表I(x,y)的高斯噪声标准差,gσ(x,y)代表I(x,y)的二元高斯函数,可以在一定程度上平滑漆面图像中的噪声,∇gσ(x,y)表示漆面图像二元高斯函数的梯度,I(x,y)表示漆面图像二元高斯函数的卷积计算结果,∇σI(x,y)表示高斯梯度,其表达式如下

∇σI(x,y)={I(x,y)*∇gσ(x,y)}

(1)

(2)

由于上述运算公式中包含着不同方向的滤波器,因此要进一步对漆器图像外区实施抑制处理,其表达式如下所示

(3)

在式(3)中,n所描述的是滤波器的数量,θ所描述的是漆器图像的旋转角度,an(θ)所描述的是漆器图像的梯度方位,Vn(ρ,φ)所描述的是(x,y)的极坐标形式,ρ所描述的是漆器图像的旋转因子。

通过式(3)能够获得Kθ(x,y)与Vn(ρ,φ),漆器图像的高斯梯度∇σI(x,y)进行卷积计算,能够获得漆器图像的外区抑制量,即t(x,y),其表达式如下所示

t(x,y)=Vn(ρ,φ){∇σI(x,y)*∇σI(x,y)}Kθ(x,y)

(4)

针对漆器图像纹理性轮廓很难抑制的现象,需要将高斯梯度幅值与外区抑制量作差[3],获得漆器图像抑制后的响应值表达式为

(5)

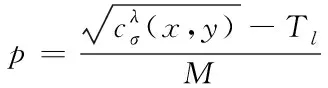

针对漆器图像在抑制过程结束后的响应值不为零的部分,采取非极大值抑制操作措施,促使其边缘只存在一个像素的宽度,再合理运用迟滞阈值进一步实施二值化处理,得出漆器图像轮廓尺度的测量结果,其表达式如下所示

(6)

式中,M代表漆器图像纹理性边缘响应点数总和,Tl代表漆器图像抑制处理后,响应值内小于迟滞阈值的噪声点。

3 不同尺度纵向裂痕视觉检测

3.1 漆器图像的预处理

为了使各灰度级的比例保持在一个平衡的状态,通过映射变换完成对漆器图像的进一步处理。运用邻域平均法,实现对映射变换后漆器图像的平滑和滤波操作,在灰度范围内选择合适的灰度阈值,再精确分割平滑滤波后的漆器图像,从而获得完整的二值化图像,实现漆器图像的预处理[4]。

设定f(x,y)代表未经处理的完整漆器图像,T代表一种映射变换方法,h(x,y)代表一种基于完整漆器图像和直方图平均模式的漆器图像,通过对漆器图像f(x,y)实施的映射变换处理,可以将其各个灰度等级比例变得更为平均,映射变换函数的表达式如下

h(x,y)=T[f(x,y)]

(7)

漆器图像映射变换处理需要综合考虑以下两个条件,以保证其能够符合式(7)的条件:

1)漆器图像的映射变换函数在0≤f(x,y)≤L-1一定范围内是单调递增函数。其中,L是漆画图像的灰度值。

2)漆器图像映射变换函数要符合式(8)的条件,具体公式如下:

0≤f(x,y)≤L-1

(8)

上述条件可以保证漆器在余下整个转变过程中的灰度值动态区域不再发生变动[5]。

采用邻域平均方法,实现对h(x,y)的平滑处理,其公式如下所示

(9)

在式(9)中,S所描述的是漆器图像像素点(x,y)邻域中的点集,(i,j)所描述的是S点集内不确定的某个灰度值,f(i,j)所描述的是无噪声干扰的完美漆器图像,n(i,j)所描述的是漆器图像内的噪声,N所描述的是漆器图像内存在的S点集总数量[6]。

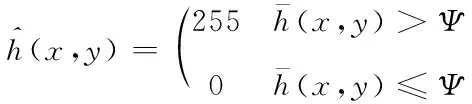

(10)

通过得到二值漆器图像,完成对漆器图像的预处理。

3.2 裂痕视觉检测方法

将漆器放置在光照箱内,通过CCD摄像头照射获得其原始图像。所取得的图像在图像采集卡的显示器中,以数字信号的形式展现,在获取到原始图像后,运用中值滤波实现消噪、二值化处理以及区域标记等操作后,获得漆器内轮廓像素点的总数量Sum1。与此同时对漆器边界进一步实施标记,从而获取单一像素点,再对漆器实施裂痕检测,同时运算出裂痕数量Sum2。最终获得裂痕率并输出裂痕检测结果[8]。对完好无损的漆器与存在缺陷的漆器图像,实施对比分析,能够获得漆器灰度图像[9],在为后续裂痕视觉检测做基础。

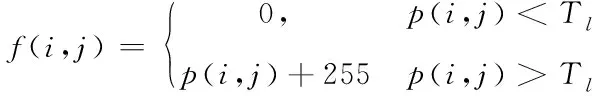

为了能够更好地实现对楚漆器内部不同尺度纵向裂痕的视觉检测,设定漆器图像的像素点数量是m×n个。其中,m代表漆器图像的高度方位的像素数量,n代表图像宽度方位的像素数量。p(i,j)代表漆器图像在像素点(i,j)位置的灰度值。

为了避免背景对裂痕识别所产生的影响,更好地突出裂痕特征,本次研究运用灰度拉伸算法对漆器图像进行分析。设置k(i,j)为完成操作之后,漆器图像在像素点(i,j)位置的灰度值,能够得出其表达式为

(11)

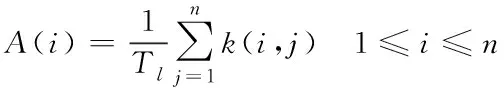

假设A(i)为图像第i行灰度中不是0的像素点的灰度平均值[10],可得出其表达式为

(12)

若B(i)代表对A(i)进一步实施加权操作之后的数值,那么可得出如下公式

A(i),i=1或i=n

(13)

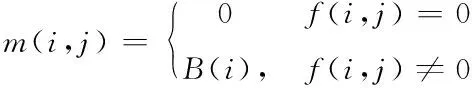

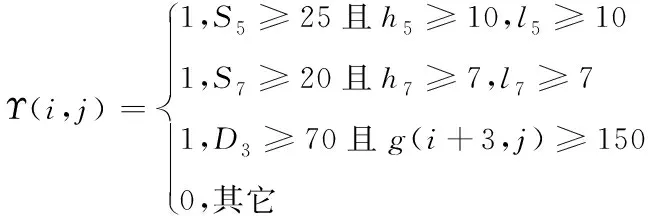

为了获得B(i)曲线的波谷特征,设定m(i,j)为重组之后漆器图像像素点(i,j)位置的灰度值,k表示正整数。hk与lk表示距离k行像素点之间的灰度差值,Sk表示距离k像素点之间临近两个像素点灰度差额的总和,Dk表示距离k像素点之间临近两个像素点灰度差额的差值[11]。Υ(i,j)表示通过裂痕特征检测算法,获得的图像在像素点(i,j)方位的逻辑值,1表示裂痕区域的像素值,0你说非裂痕区域的像素值。则有如下计算公式

(14)

lk=g(i+k,j)-m(i,j)

(15)

hk=g(i-k,j)-m(i,j)

(16)

Sk=lk+hkDk=lk-hk

(17)

(18)

在上述公式中,如果k的取值不适合,那么会严重影响裂痕检测的准确性。当k的数值较大时,裂痕特征将很难被检测出来;当k的数值过小时,容易产生对B(i)值曲线变化趋势较为敏感的情况,造成误判的现象。经过大量实验表明,k的取值范围为5~7时,算法对楚漆器裂痕视觉检测最为准确[12]。在将Υ(i,j)合理转换成二值图像后,对其进行二值形态学操作,从而完成对楚漆器内部不同尺度纵向裂痕视觉检测。

4 实验分析

4.1 实验环境

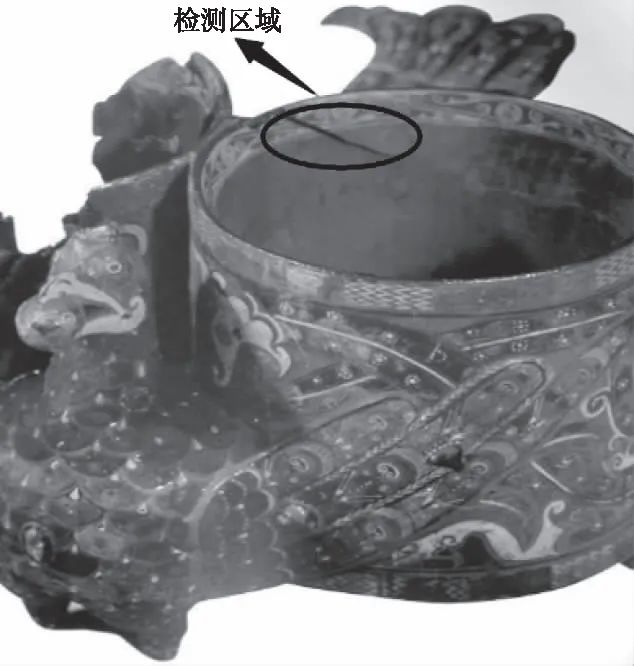

为了验证本次研究方法的高效性与准确性,进行实验分析。实验环境为:Windows 10 .0 (64位)操作系统,CPU频率为3.6 GHz,内存为8 GB,机械硬盘体积为1TB,在Matalb平台上进行仿真处理。实验检测的图像如图1所示。

图1 实验检测图像

4.2 实验参数

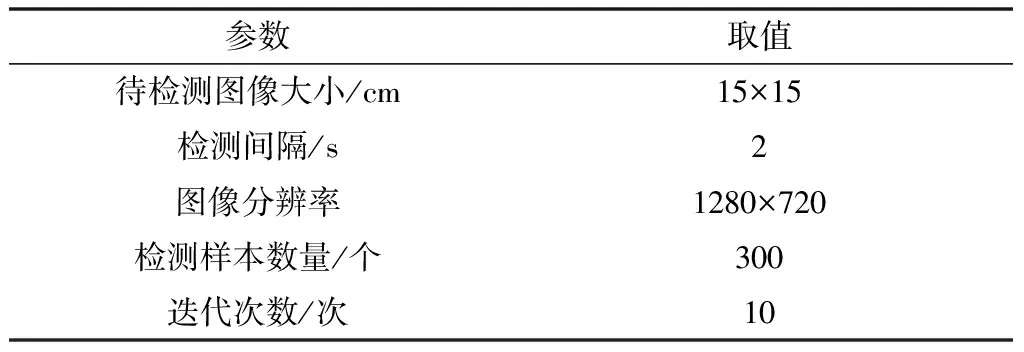

实验参数如表1 所示。

表1 实验参数

在上述实验环境和参数设置下,对比所提方法、融入视觉注意机制的裂缝检测方法以及基于机器视觉的裂纹自动检测方法。

4.3 实验结果分析

4.3.1 图像检测效果分析

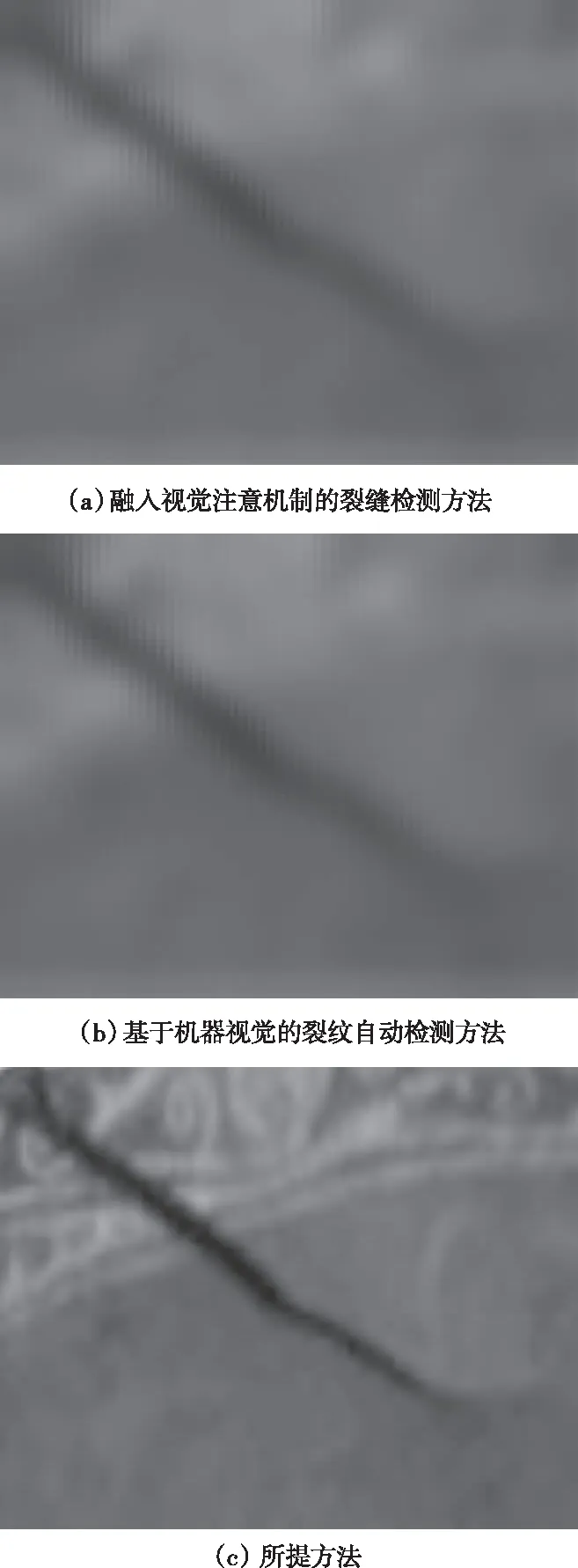

首先对不同方法的图像检测效果进行对比测试,图像的清晰度越高,检测效果越好。实验结果如图1所示。

图2 不同方法的图像检测效果对比图

通过图2分析可知,采用融入视觉注意机制的裂缝检测方法和基于机器视觉的裂纹自动检测方法检测图像时,图像清晰度较差,检测到的楚漆器内部裂痕较为模糊,而采用本次研究方法检测图像时,图像十分清楚,能够准确的检测到楚漆器内部的裂痕。通过以上数据可知,研究方法的检测效果更好。

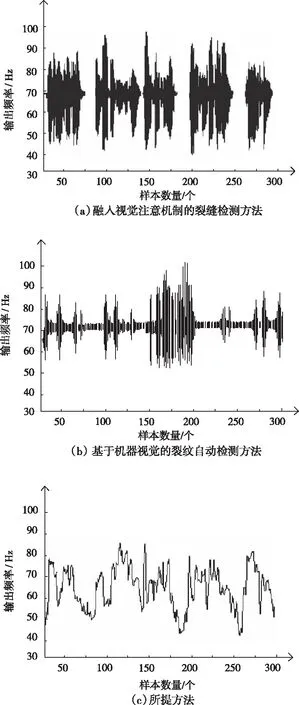

4.2 输出频率对比实验

检测不同方法的图像信号输出频率,不同样本数量的输出频率值不同,但是均有且只有一个对应频率值。具体实验结果如图3所示。

图3 不同方法的输出频率对比图

分析图3可知,融入视觉注意机制的裂缝检测方法和基于机器视觉的裂纹自动检测方法的输出频率存在数据缺失的情况,且频率的波动性较大,没有具体的频率值,而研究方法始终能输出具体的频率值,保证实时输出图像的信号频率,实现对楚漆器内部不同尺度纵向裂痕的检测。通过以上数据可以证明,研究方法的检测性能更好。

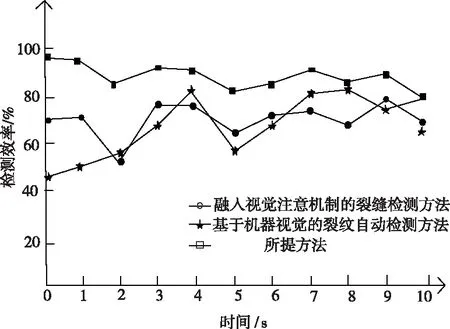

4.3 图像检测效率对比实验

为了进一步验证研究方法的有效性,实验比较了两种方法的检测效率,检测效率越高表示方法的检测速度快,检测方法的性能越好,实验结果如图4所示。

图4 不同方法的图像检测效率对比图

根据图4能够得出,融入视觉注意机制的裂缝检测方法的检测效率在50%-80%之间,基于机器视觉的裂纹自动检测方法的检测效率在40%-80%之间而研究方法的检测效率在85%-98%之间,始终明显高于传统方法。检测效率越高表示方法的检测效果越好,通过以上数据可以证明研究方法具备更高的检测效率,能够更好地实现对不同尺度纵向裂痕的视觉检测,具有高效性和实用性。

5 结论

针对传统漆器内部裂痕质量检测效果较低的现象,提出一种基于楚漆器内部不同尺度纵向裂痕视觉检测方法。测量漆器内部轮廓,再对元素漆器图像进行映射变换操作,通过邻域平均法完成对漆器图像的平滑滤波处理,并在灰度级区间内选取一个合适的灰度阈值,对平滑滤波后的漆器图像进行分割,从而获得二值图像,采用二值形态学的方式,实现楚漆器内部不同尺度纵向裂痕的视觉检测。实验结果表明:研究方法检测精度和效率较高,相比传统方法具有显著的优越性,为该项技术的发展提供理论指导,具有重要的意义。未来可以进一步研究其检测范围等其它指标,更好的推进该项技术的发展。