虚拟样机技术在提升机疲劳寿命分析中的应用

2022-05-14陈国定

刘 义,陈国定

(1. 常州机电职业技术学院,江苏 常州 213164;2. 西北工业大学机电学院,陕西 西安 710072)

1 引言

主轴与卷筒是提升机工作装置最为重要的零部件,其在工作过程中受到离心力、钢丝绳动张力等载荷时变载荷,获得摩擦提升机在动载作用下的动应力响应,对摩擦提升机的主轴与卷筒疲劳寿命设计和优化设计具有重要的作用[1,2]。摩擦提升机在工作过程中,提升钢丝绳刚度以及负载的振动、结构受载位置一直处于一个不断变化大过程,同时,摩擦提升机的载荷传递媒介-钢丝绳动力学特性比较复杂,这就导致了获得摩擦提升机结构的处的动应力历程相对困难;而现场测试的时间和空间又受到客观的制约,且测试的周期长、成本高,同时此种方法也不适用于新品的开发和评估[3]。当前在提升机的结构进行疲劳设计时[4],通用的做法是将提升结构假定为受到的载荷是一种等幅载荷,并在此基础上完成相关的疲劳寿命估算。显然这样处理降低了设计的难度,但是由于不能够真实反映结构受到的载荷特定,其结果的适用性,受到一定的制约。不利于结构的进一步优化。

近年来,考虑刚柔耦合作用的虚拟样机技术的发展[5],在计算结构动力学特性以及动应力历程的工作中得到应用[6]。提升机动力学建模的难点或者说摩擦提升机工作的特点在于:主轴与卷筒在工作中发生弹性变形的同时,还伴随着与钢丝绳不断改变地非线性状态(摩擦接触),且同时钢丝绳本身也会发生非线性变形。钢丝绳的动力学特性非常复杂,其合理的动力学模型是获得可靠的提升机动力学计算方法的关键所在[7]。本文分别采用了模态柔性体和有限元柔性体两种柔性体建模技术,建立的某型号的摩擦提升机刚柔耦合虚拟样机模型[8],不但兼顾了模型的准确性而且具有较好的求解效率。并通过与实验测试值比较的方法,验证了此方法的有效性。

2 摩擦提升机的刚柔耦合虚拟样机建模

2.1 摩擦提升机模型的简化

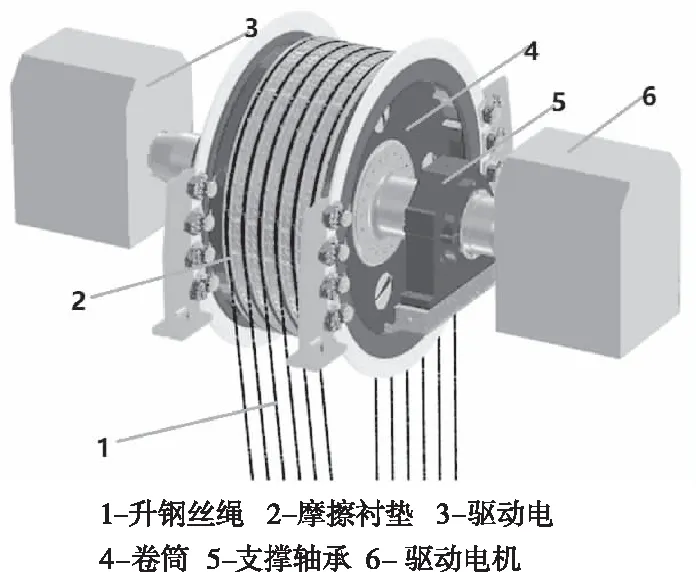

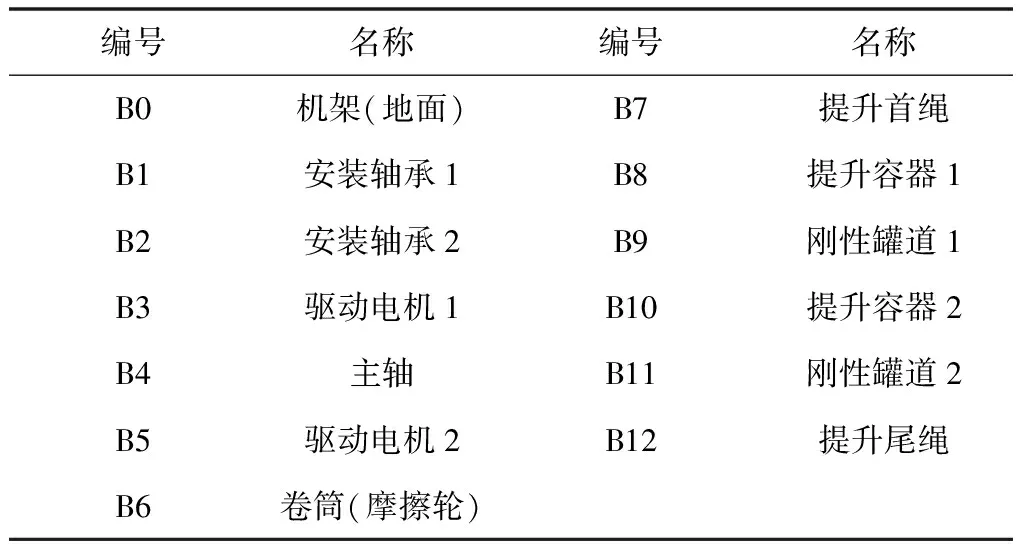

摩擦提升机组成部件众多,工作可靠性要求较高。在进行动力学设计时,一般将摩擦提升机分为以下几个组成部分:由驱动电机、主轴、卷筒组成的动力系统;由提升首绳、尾绳以及提升容器组成的提升系统;此外还包括配重、罐道等附件结构。摩擦提升机动力学建模的主要难点就是结构中构件柔性体的描述上。当前在动力学设计方法中,通常有两种柔性体建模方法:模态柔性体和有限元柔性体。模态柔性体的特点在于用于描述发生线性变形的柔性结构,且计算效率较高;有限元柔性体能够描述结构的非线性变形以及摩擦接触等分线性状态,但是求解效率不高。为了求解的精确性,又不失一定的求解效率,因此,本文在构建摩擦提升机复合柔性体时,将主轴作为模态柔性体进行建模;卷筒以及钢丝绳采用有限元柔性体进行处理。

图1 摩擦提升机主要结构

2.2 摩擦提升机虚拟样机建模

本次研究对象为洛阳中信重机有限公司生产的JKM4.5×6 (Ⅳ)井塔式多绳提升机。该摩擦提升机的主要特征以及使用参数如下:摩擦轮直径为4.5m;钢丝绳包围角为180°;提升容器采用6根钢丝绳曳引;整体矿井深度为670m,其中容器提升高度为630m;卷筒上摩擦衬垫与钢丝绳之间的摩擦系数为0.25;工作最大提升速度为10m/s;空载箕斗(提升容器)重量为50t。

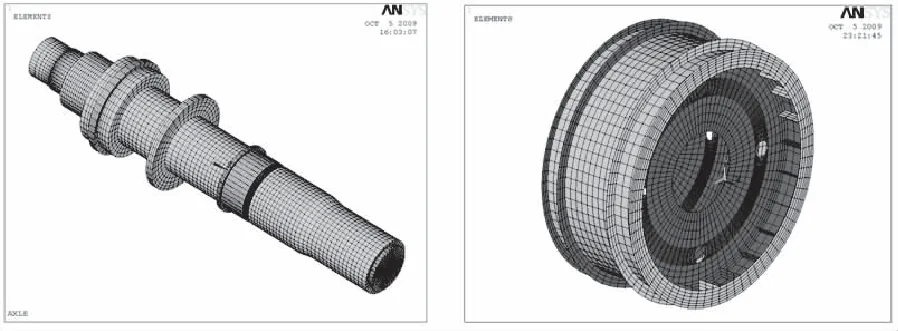

利用RecurDyn构建摩擦提升机的刚柔耦合动力学模型。建模主要过程如下:提升机的主轴以及卷筒直接采用有限元分析软件ANSYS建模,主轴(SOLID45)、卷筒(SHELL63)建模划分单元后的模型见图2。根据实际绳长,将钢丝绳在ANSYS建模环境中建立三维线体,并用BEAM4单元进行划分,设定单元长度为20mm。

图2 主轴及卷筒的单元划分

提升机工作过程中,主轴处于弹性工作状态下,因此,可通过宏文件进行处理,最终得到主轴的模态柔性体。

而在工作过程中,由于钢丝绳同卷筒需要建立起摩擦接触关系,因此卷筒和钢丝绳都需要利用有限元柔性体进行描述。钢丝绳和卷筒有限元柔性体的建模过程如下:将三维线体在ANSYS中利用梁单元BEAM4进行单元划分,卷筒的面体模型利用ANSYS提供的SHELL63三维壳单元进行划分,而后将划分单元后的模型文本利用CDWRITE命令,将模型数据写出数据库文件格式*CBD文件。而后将相应模型的*CBD文件读入到RecurDyn中,就得到了相应构件的有限元柔性体计算模型。有限元柔性体包含了结构的单元、节点、材料信息,并通过节点之间的相对变形来描述结构的变形,因此可以用来计算结构的非线性变形和非线性状态。此外需要说明的是,在建立钢丝绳的有限元柔性体时,需要指定梁单元的方向以及截面属性等。

这样得到的摩擦提升机的动力学模型中包含(主轴)模态柔性体以及有限元柔性体(钢丝绳、卷筒),通过将主轴模态柔性体和卷筒有限元柔性体的主界面点固结的方式将两者“装配”在一起。通过在两个刚性圆柱上施加运动输入来模拟驱动电机,电机与主轴通过扭转弹簧来模拟联轴器实现两者的连接;主轴两侧的支撑轴承利用轴套力来进行模拟,轴套力是柔性连接类中是一个非常重要方法,能够模拟连接两个部件之间六个方向上的刚度、阻尼特性。设置钢丝绳与卷筒之间的摩擦接触,设定摩擦系数为0.25。

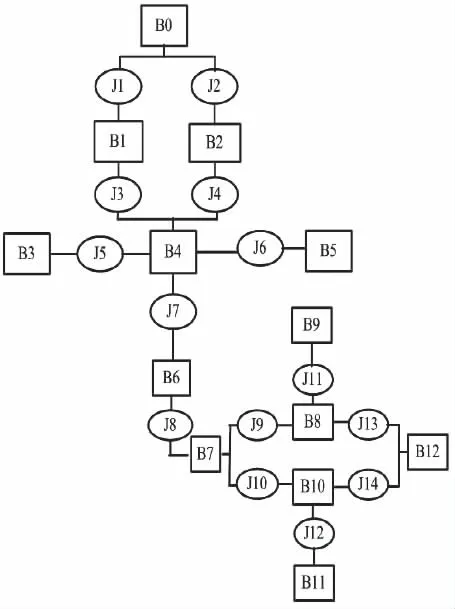

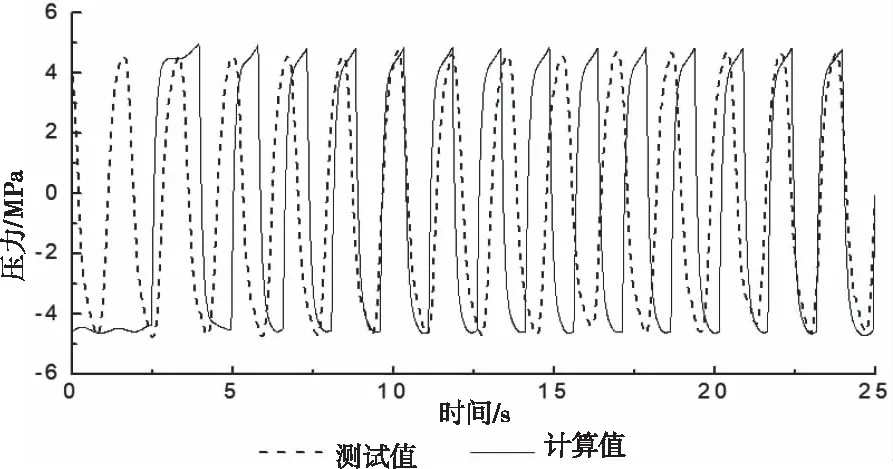

对于其它不关心动应力响应的构件如罐道、提升容器等作为刚性体进行处理。同时,为了研究的方便,零部件之间的运动副的间隙和摩擦不予考虑。图3为摩擦提升机的系统拓扑图,各处约束类型见表1,2为 虚拟样机中部件名称。

图3 摩擦提升机系统拓扑图

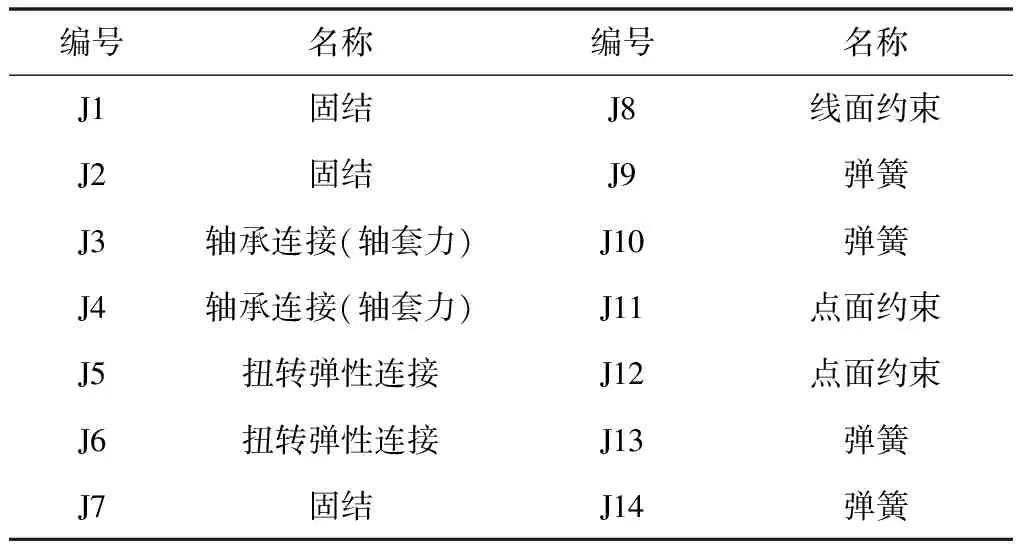

表1 部件名称

表2 虚拟样机约束名称表

经过以上处理,得到的刚柔耦合塔式摩擦提升机动力学(虚拟样机)模型如图4所示。

图4 摩擦提升机的虚拟样机模型

3 主轴及卷筒疲劳寿命计算

3.1 计算模型有效性验证

为了将仿真结果便于同实验结果进行比对,根据实验时采用的驱动控制设定的驱动条件,设定仿真运动输入:提升前后休止时间为5s,前后加减速时间均为20s,提升机采用梯形加速曲线驱动,最大提升速度为提8m/s(主轴最大驱动角速度3.555rad/s),匀速提升过程时间为63s,整个提升过程提升高度约为624m。对标和对结构进行疲劳寿命计算参照标准工作过程:提升重物载荷37t。计算时,通过更改箕斗密度的方式,设定空载侧箕斗重量为50t,重载侧箕斗有效载荷为87t。

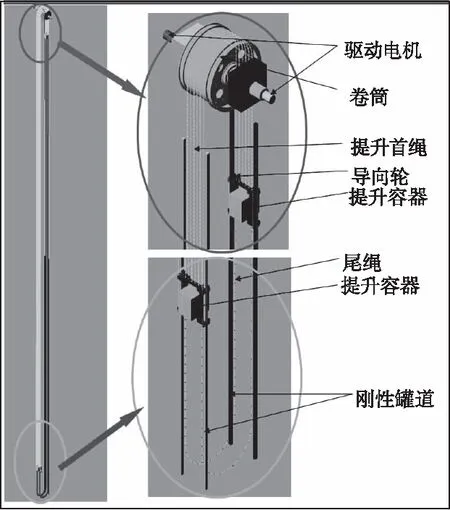

图5为在载荷37t条件下,上升容器在时域内加速度试验结果仿真结果的对比情况。图6位主轴左侧靠近卷筒位置处测试应力与计算应力的比较情况。由图5、6可知,利用虚拟样机技术得到的机构运动特性参数以及应力历程同实验值相比,无论是数值还是趋势都是相符的。

在上述的研究与分析期间我们可以较好地发现,在数学教学过程中,最为重要的目的就是希望学生利用自身掌握的函数知识在图形中充分了解与明确函数的实际模型,同时再以此为基础对提出的问题进行科学地解决。其中这次实际教学在一定程度上明确了相应的教学流程模式,可分为六个教学环节:

图5 提升容器加速度曲线

图6 测点与相应位置计算应力历程比较

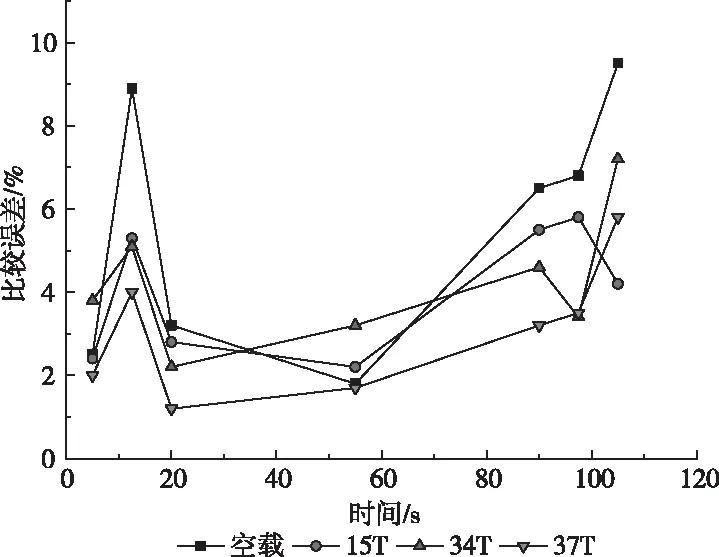

图7为四种工况下:空载、载荷15t、34t、37t,实验测得的钢丝张力与计算值的误差比较结果:各工况下钢丝绳张力的相对误差均在12%以内,除了在提升初始时刻和减速提升终了时刻钢丝绳张力试验结果和计算结果有较大误差外,其它时刻点的钢丝绳张力试验测试结果和理论计算结果具有较好的一致性。

图7 钢丝绳张力比较

综上可知,本文构造的刚柔耦合摩擦提升机计算模型具有较高的求解精度。

3.2 设计疲劳寿命估算

依照标准工作过程:提升重物载荷37t为基准,对此摩擦提升机的设计寿命进行估算[9]。

以某一节点的动力学历程处理过程为例,说明疲劳载荷谱处理过程。节点495为主轴上与摩擦轮连接处的应力最大的节点。采用雨流计数法进行处理。雨流计数法是工程上对载荷谱进行统计最为重要的方法之一(也叫塔顶计数法),此方法主要是应用应力-应变的过程进行应力循环记数。图8(a)为节点495(在主轴上)在一个标准工作循环中动应力历程雨流矩阵图,和节点495采用标准累积频次曲线方程外推法,得到提升机一个月内(22天)的动应力雨流矩阵图8(b)。

图8 节点单循环和月循环应力雨流矩阵图

该提升机的卷筒是采用16Mn钢板焊接而成,主轴采用碳素结构钢Q235。对于提升机的疲劳设计,材料的存活率取99.9%,采用Goodman经验公式对非平均载荷进行转换。

疲劳计算采用疲劳分析软件nsoft,将利用方程外推法得到月载荷谱为一个工作循环,对提升机主轴以及卷筒进行寿命估算,得到的最危险部位的3个节点的疲劳寿命计算结果列于表3中。

表3 主轴及卷筒疲劳寿命计算结果

取相同的计算模型,把提升最大加速度提高两倍,并把获得的计算结果用于结构的疲劳寿命分析,得到主轴结构的最小寿命为2.432E7个月,而卷筒的疲劳最小寿命为4.234E7个月,寿命值明显减小。这说明,提高提升的速度,载荷对结构的冲击明显影响结构的疲劳寿因此对提升机的疲劳设计需要考虑提升重物冲击的影响。

3.3 提升机部件的剩余疲劳寿命估算

对现有使用设备的剩余疲劳寿命的估算,是摩擦提升机疲劳设计的另一个重要内容,它对于了解结构的安全状况,确定维修期限具有重要的参考价值[10]。对结构的剩余疲劳寿命的计算是以断裂力学理论为基础进行的。

进行剩余疲劳寿命的估算,需要从典型的结构应力时间历程中提取按照顺序排列的工作循环序列。这个过程可以利用nsoft的程序直接完成,完成工作循环序列的提取后,不但应力的序列被保存,而且根据应力峰值的雨流循环记数也被重新统计。

依照强度极限UTS(16Mn为586MPa,Q235为455 MPa)和弹性模量E=2.01E5MPa建立材料模型,采用软件自动匹配Paris准则的裂纹扩展基本常数系数c和m,以及图形拐点处的应力比Rc。取应力比为0.5时,分别生成16Mn及Q235的da/dN曲线。da/dN曲线图反映了材料的应力强度因子幅值与材料裂纹扩展速率之间的关系。

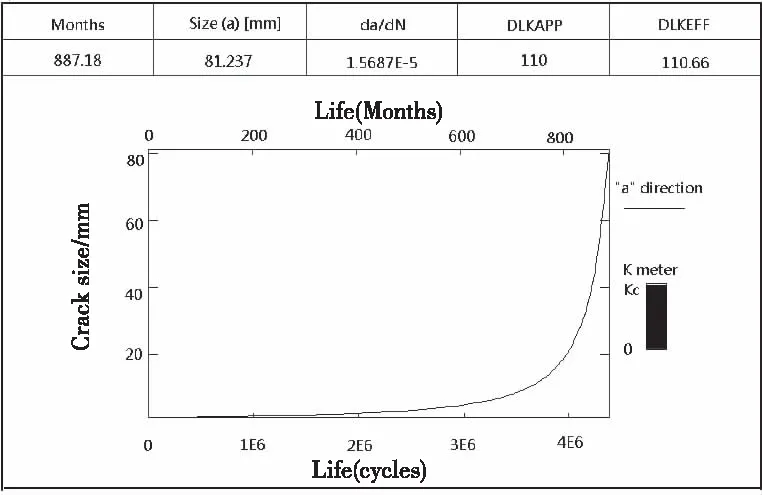

图9为提升机主轴初始裂纹长度为0.1mm一直到扩展裂纹达到81.2mm时,工作循环数同裂纹扩展长度的关系曲线图。

图9 主轴裂纹扩展情况

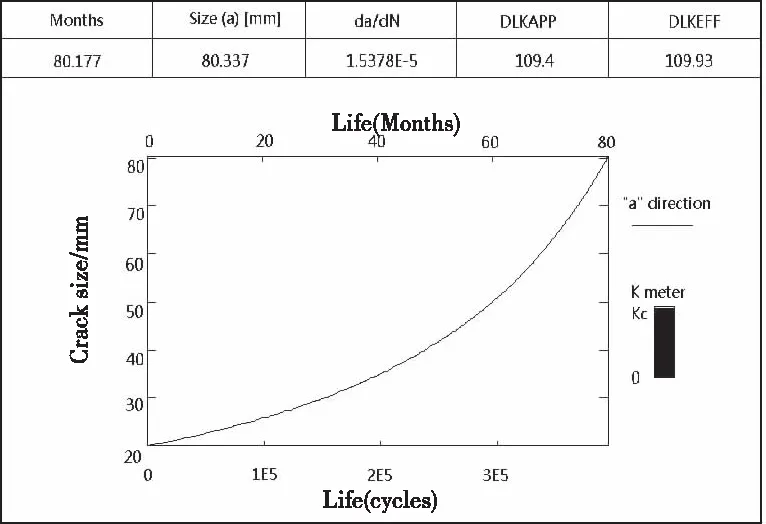

由图9可知,显示主轴结构在失稳断裂之前裂纹扩展长度为81.2mm,还不到350mm(临界尺寸),提升机主轴在存在初始裂纹0.1mm到失效大概需要887个月,也就是约为73年;图9表明:在裂纹扩展初期,扩展速率极其缓慢,随着工作循环次数的不断增加,主轴结构裂纹速率扩展逐渐增大;当裂纹达到20mm以后,裂纹的扩展速度大大加快。图10为主轴在出现了20mm的裂纹后直到失稳之前的工作循环数同裂纹扩展长度的关系图。由图10可知,主轴在产生了20mm的裂纹后,直到结构失效,剩余寿命约为80个月,也即大约还有7年左右的剩余寿命。对大多数的提升机来说,设计使用寿命一般要求不低于30年。从仿真结果可以知道,此设计远远满足于30年的使用寿命。对于提升机来说,主轴设计存在着较大的优化设计空间。

图10 主轴产生20mm裂纹后裂纹扩展情况

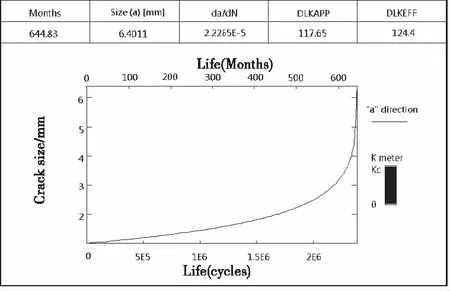

图11为卷筒圆周壳体由初始裂纹长度0.1mm直到筒壳体失稳工作循环数次数同裂纹扩展长度的关系曲线图。

图11 卷筒壳体裂纹扩展情况图

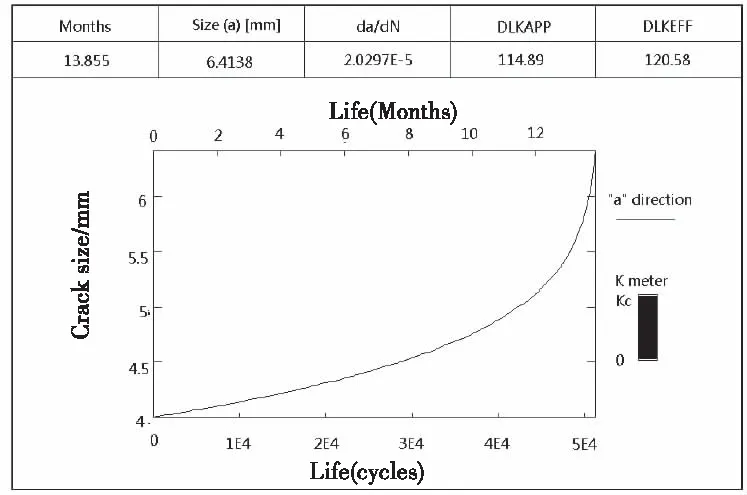

图11表明,卷筒壳体在裂纹达到6.4mm时,结构发生失稳现象。从存在缺陷(0.1mm)到结构失稳共经历了644.5个月,约为53.6年。结构在产生了4mm的裂纹后,裂纹扩展的速度会大大加快。在存在4mm裂纹后,由图12可知剩余疲劳寿命约为13.9个月(1年左右)。

图12 卷筒出现4mm裂纹后裂纹扩展情况

4 结论

1)利用两种柔性体构建的摩擦提升机刚柔耦合动力学计算模型,实现了有限元方法与柔性多体动力学计算之间的有效结合,具有较高的求解精度;

2)利用虚拟样机技术,能够比较准确的预估提升卷筒以及主轴的工作动应力历程,从而为提升机的寿命设计以及剩余寿命估计提供可靠的依据;

3)摩擦提升机部件的疲劳寿命计算表明,提升过程中的冲击对结构的疲劳寿命有明显的影响,进行提升机的设计时,需要考虑比如紧急制动等特殊工况对提升机使用寿命的影响。