基于NSGA-II的醋酸甲酯水解工艺经济优化控制

2022-05-14刘艳萍薄翠梅

刘艳萍,薄翠梅,李 俊,黄 燕

(南京工业大学电气工程与控制科学学院,江苏 南京 211816)

1 引言

在精对苯二甲酸生产中, 醋酸发生不完全氧化反应生成副产物醋酸甲酯,造成醋酸的损耗, 导致生产成本较高。将醋酸甲酯水解为醋酸和甲醇既可以实现资源再利用,又可以减少环境污染[1,2]。Yu和Luyben[3]等在对酯化精馏过程体系的研究中提出了序贯优化法,并且成功地将序贯优化法应用于两步反应和热耦合反应的应精馏塔优化设计中。Luyben等也将该方法应用于背包式反应精馏过程以及其它反应精馏串联工序的优化设计中。Amy[4]等人通过NSGA针对苯乙烯工艺进行优化,得到了一系列Pareto最优解,为实际生产操作提供了多种操作条件;Edwin和Mayank[5]利用MINLP法对反应精馏塔进行优化设计,优化目标是总成本最低,使用GAMS软件中的DICOPT求解器求解问题,并与全局优化求解器BARON进行对比,研究结果表明DICOPT求解器可以得到全局最优解,且优化速度更快。Deb[6]等出的快速非支配排序遗传算法(NSGA-II)是一种带有精英保留策略的非支配排序遗传算法,在化工领域的优化设计和优化控制领域目前应用较为广泛;李军和孙兰义[7]等研究了基于Aspen Plus和NSGA-II的隔壁塔多目标优化问题;Hung和Yu[8]等提出了反应精馏过程厂级控制的设计准则,并应用到醋酸甲酯酯交换工艺和乙二酸酯化工艺中,在常规控制回路中添加了成分和前馈控制回路,研究结果表明设计的控制结构具有良好的鲁棒性。Nitin Kaistha[9]设计了基于经济指标的乙苯生产过程厂级控制系统。

本文针对PTA生产系统中副产物醋酸甲酯水解工艺,研究了基于最小经济成本的集成优化与厂级动态控制,将模型计算和过程模拟相结合,利用NSGA-II算法寻找较优的反应精馏塔各操作参数,实现了最小经济成本,并在稳态模型的基础上,添加了厂级控制方案,施加醋酸甲酯进料与流量的扰动下的动态响应结果也验证了该控制方案较好的控制效果。

2 醋酸甲酯水解工艺稳态模拟

2.1 反应动力学分析

醋酸甲酯水解的反应方程式如下

(1)

采用Amberlyst35型树脂作为固体催化剂对醋酸甲酯进行催化水解,其宏观动力学方程为

r=m(k+xaxb-k-xcxd)

(2)

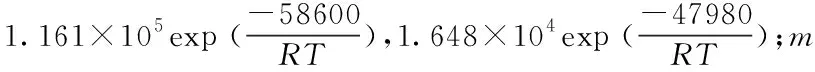

2.2 醋酸甲酯水解工艺

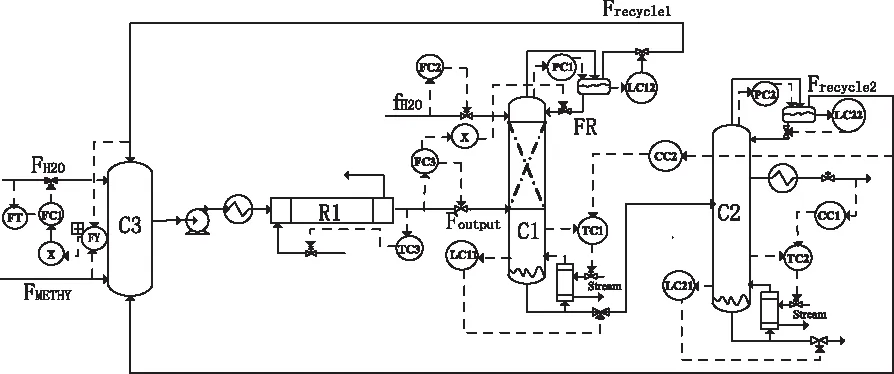

醋酸甲酯水解工艺的生产流程由混合罐、固定床反应器、反应精馏塔和甲醇回收塔等组成。如图1所示,C3为进料混合罐,R1为固定床预反应器,C1和C2分别为反应精馏塔和甲醇回收塔。两股进料醋酸甲酯和水进入C3混合后,经预热器加热后进入R1,在催化剂的催化作用下,醋酸甲酯水解生成醋酸和甲醇。R1出料送至C1中,进一步反应R1中没有反应完的醋酸甲酯。醋酸甲酯和苯等共沸物经C1塔顶的冷凝器冷凝后,一部分回流,一部分循环至C3,C1塔釜的水解产物醋酸和甲醇送入C2中。在C2塔中,由于共沸物甲醇和醋酸甲酯的存在,侧线采出甲醇,甲醇摩尔分数需达到96.5%,塔釜采出醋酸和水送回PTA装置中重新利用,醋酸摩尔分数需大于15%,C2塔顶的醋酸甲酯冷凝液返回到C3中。

图1 醋酸甲酯水解过程工艺流程图

选择NRTL-HOC热力学模型,在Aspen Plus中进行醋酸甲酯水解工艺流程稳态模拟,在稳态模拟中,两个塔采用实际装置的参数值,运行得到模拟结果后,将两个塔的模拟结果与实际装置数据相比较,建立的醋酸甲酯水解模型与实际生产装置基本相同。因此该稳态模型可以用来做进一步的模拟研究。

3 醋酸甲酯水解工艺经济优化

针对醋酸甲酯水解装置,基于上述已建立的Aspen稳态模拟模型,上层采用NSGA-II优化算法,通过编写Aspen Plus与MATLAB接口通讯,实现醋酸甲酯水解工艺的经济优化问题。

3.1 优化目标的选取

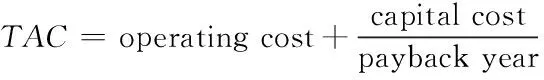

NSGA-II优化算法对醋酸甲酯水解工艺进行多变量同步优化时,以年总成本TAC[10-14]作为目标函数进行设计。

(3)

设备投资成本包括塔壳、塔板以及换热器成本,忽略泵与管线成本,回收周期为3年;操作成本包括:能耗成本和催化剂的成本。能耗成本包括再沸器加热量和冷凝器加热量,能耗单价是4.7/10^6$/kJ,催化剂价格是7.7162$/kg。假设每块反应段的塔板上,催化剂装载量为塔板总的液相持液量的一半,且催化剂三个月更换一次[15]。TAC成本的具体计算公式参见前期研究内容[16]。

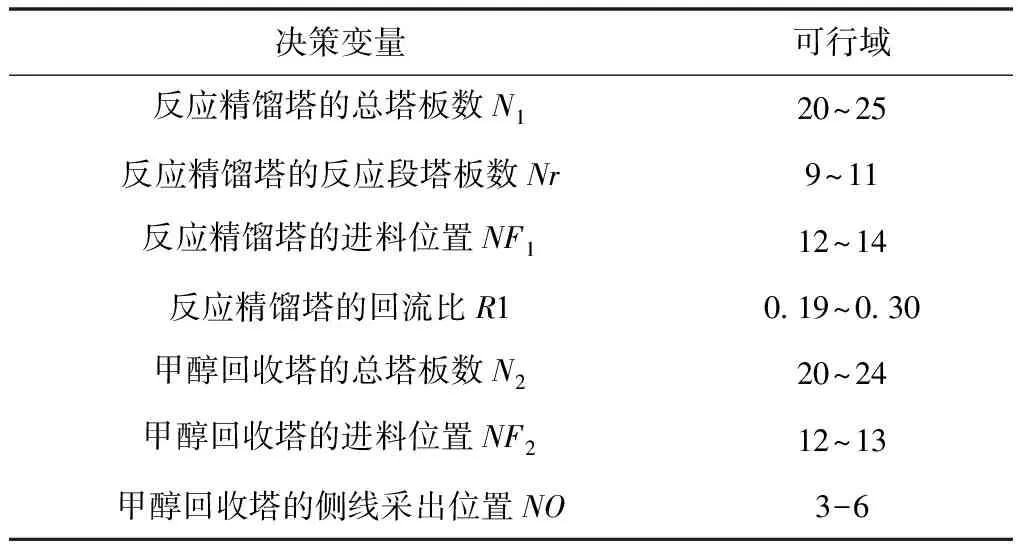

3.2 优化变量初始范围的确定

对醋酸甲酯水解工艺的优化主要优化与经济指标密切相关的变量,因此醋酸甲酯水解工艺流程的优化变量包括:反应精馏塔的总塔板数(N1)、反应段塔板数(Nr)和进料位置(NF1);甲醇回收塔的总塔板(N2)、进料位置(NF2)和侧线采出位置(NO),并且均取整数。由于NSGA-II算法是同时优化两个塔,不需要分别调节两个塔的回流比使产品质量达标,因此这里把反应精馏塔的回流比(R1)也作为决策变量,甲醇回收塔的回流比(R2)为操纵变量。为了确定优化算法的搜索空间范围,必须要对上述变量进行灵敏度分析,计算出每个变量的可行域,如表2所示是灵敏度分析后每个决策变量的可行域。

表2 决策变量的可行域

3.3 非支配排序遗传算法(NSGA-II)

NSGA-II算法按层次分类每个个体的等级,进化过程中个体的选取按照个体的虚拟适应度值来选择。该算法带有精英保留策略,可以获得不同权重的大量pareto解集,具有计算效率高、鲁棒性强、适用性广等优点,目前已经在一些化学工程问题中得到应用。

3.3.1 优化步骤

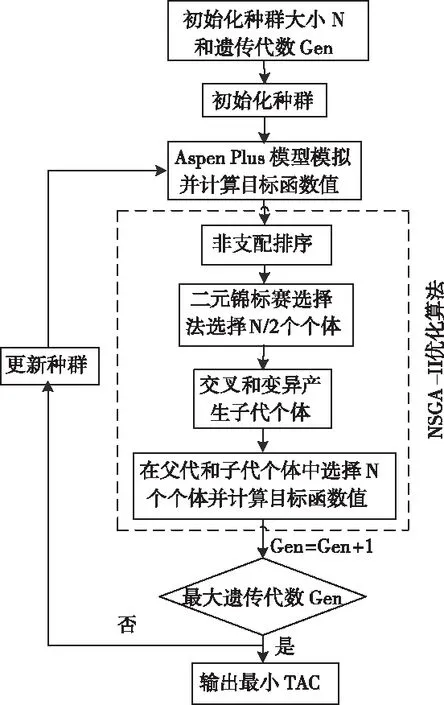

基于NSGA-II的醋酸甲酯水解工艺的多变量优化框图如图2所示。

图2 醋酸甲酯水解的多变量优化

具体的优化步骤如下:

1)初始化种群大小N和种群遗传代数Gen;

2)找到并打开AspenPlus中建立的醋酸甲酯水解模型;

3)在约束条件范围内,随机产生7个决策变量的初始值来初始化种群;将初始化的种群作为AspenPlus中模型的输入进行严格模拟,模拟结束后计算目标函数值;

4)对种群中每个个体进行非支配排序,每个个体均得到两个属性:非支配序irank和拥挤度;

5)采用二元锦标赛选择法选择精英个体作为父代;对选择N/2个精英父代通过交叉和变异产生子代,并计算子代的目标函数值,将该值保存至子代信息中;

6)将子代和父代个体合并,对所有的个体进行非支配排序,选取N个个体;

7)若达到最大遗传代数Gen,输出优化结果;反之更新种群,返回步骤4)继续优化,直至达到最大遗传代数为止。

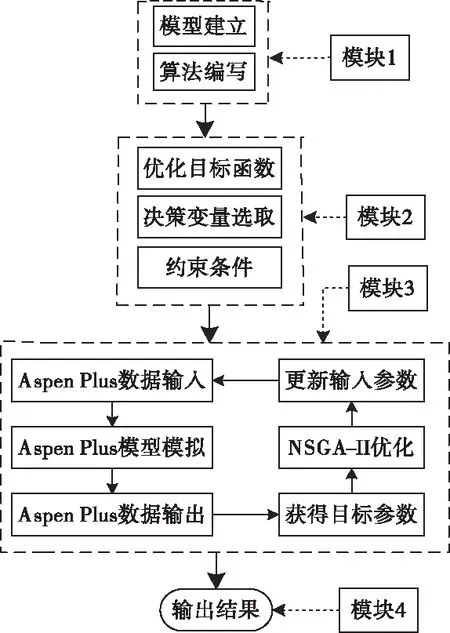

3.3.2AspenPlus与MATLAB的通讯

为了在优化计算过程可以直接调用AspenPlus稳态模拟系统,需要AspenPlus与MATLAB之间进行通讯和数据的交互。

AspenPlus的用户界面提供了一种ActiveX模块集成技术,该技术允许一个应用程序控制另一应用程序,因此可以基于COM技术在MATLAB里调用ActiveX,建立起AspenPlus与MATLAB之间的连接。首先在MATLAB中建立一个AspenPlus的COM对象,然后就可以对其进行操作和计算,最后还要通过close或delete释放掉这一COM对象。AspenPlus的用户界面下的VariableExplorer里可以显示和操作每一个变量,MATLAB通过调用COM技术调用VariableExplorer就可以对输入变量进行配置。

通过这一方法可以在MATLAB中读取和写入AspenPlus中N1、Nr、NF1等变量进行读取和设置,实现了MATLAB平台下对AspenPlus软件的操作与运行,弥补了AspenPlus序贯模拟不能解决的问题,如图3所示是NSGA-II和AspenPlus流程模拟软件耦合下的结构框图。

图3 NSGA-II和Aspen Plus耦合的结构框图

3.3.3 优化结果分析

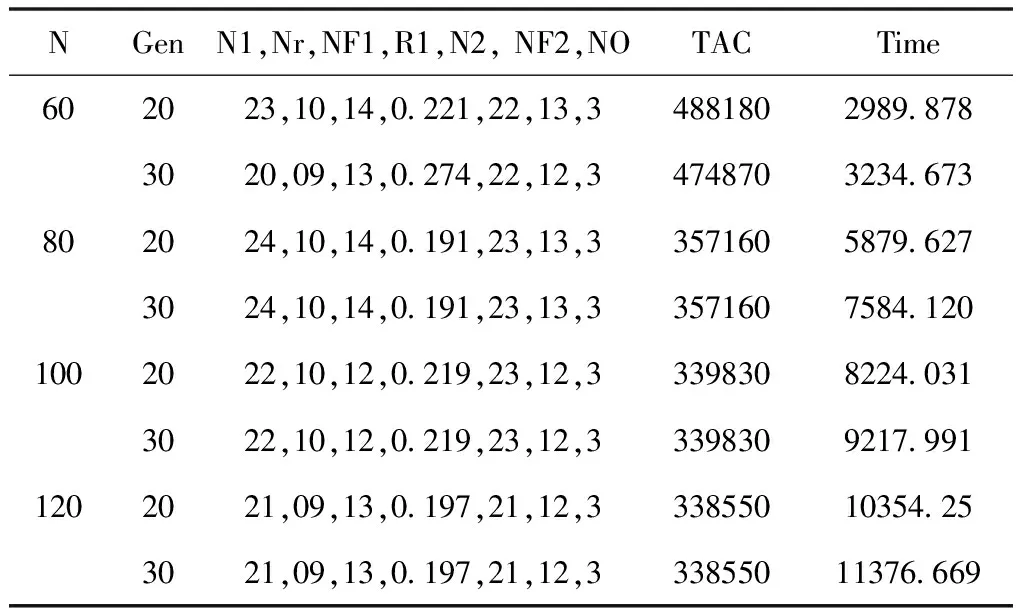

针对上节建立的醋酸甲酯水解工艺优化模型,采用NSGA-II优化算法,根据上述优化步骤依次对7个决策变量进行同步优化。其中,在对父代进行交叉和变异时,交叉概率为0.8,变异概率为0.1,交叉和变异公式中的交叉分布指数ηc和变异分布指数ηm分别取10和20。本算法中种群规模N和最大遗传代数Gen的不同取值的优化结果见表3所示:

表3 基于NSGA-II算法优化结果

由表3中的结果可知,随着种群规模的增大,TAC的值越小,优化结果越好,但是种群大小过大对求解精度的影响会变小;种群规模的增大和遗传代数的增大都会加大优化算法的计算量,降低算法优化效率。为了同时兼顾优化结果和优化效率,选取种群规模N为100,遗传代数Gen为20时的优化结果,优化结果为338930$/year。参考前期研究成果,采用序贯优化法的优化结果为515030$/year[16],对比表3可以发现,使用NSGA-II算法优化后的结果均比序贯优化法的优化结果好,TAC值均有所减少。

4 醋酸甲酯水解工艺动态控制及模拟

4.1 厂级控制系统的设计

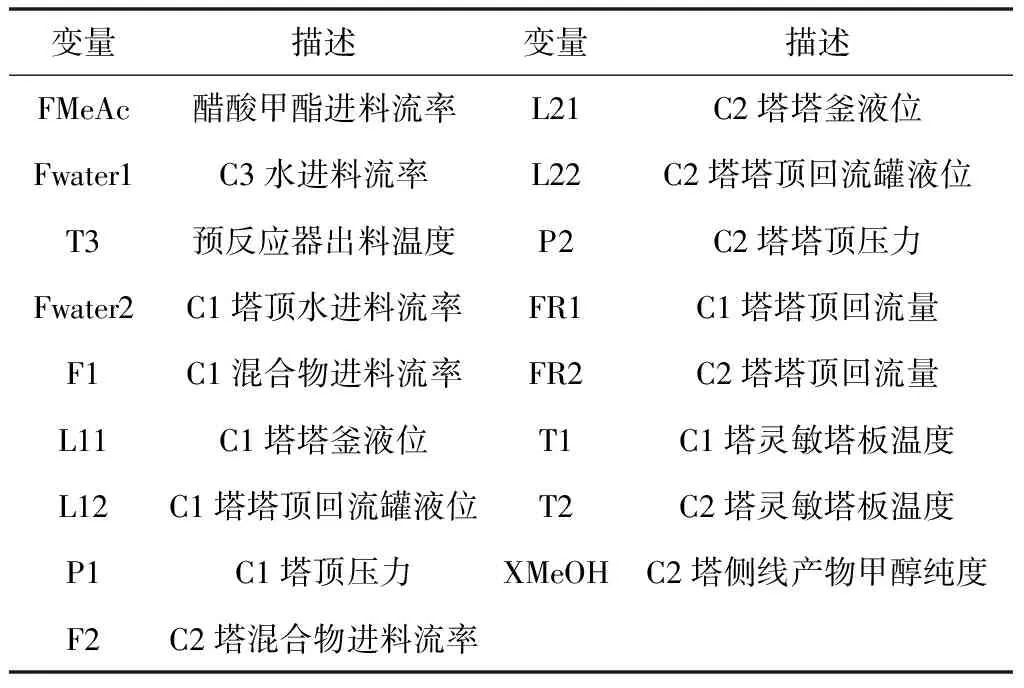

在连续化工生产过程中,工艺的运行会面临各种扰动,例如生产量的大幅变动,为了实现安全、稳定、高质量经济运行,提高控制系统的鲁棒性是必不可少的。本文针对醋酸甲酯水解工艺过程进行控制方案的设计,醋酸甲酯水解工艺流程的控制目标是保证侧线采出产物甲醇的纯度在96.5%以上,塔底产物醋酸纯度在15%以上,该工艺中,一共有17个独立的可控变量,可控变量的说明具体见表4。

表4 醋酸甲酯水解工艺变量

所设计的厂级控制结构图如图4所示。

图4 醋酸甲酯水解工艺厂级控制结构

主要针对进料混合罐、反应精馏塔以及甲醇回收塔进行了控制回路的设计:

1)进料混合罐(C3)控制:针对进料混合罐的水酯单闭环比值控制为了确保C2塔顶的醋酸甲酯冷凝液返回到C3时,调节水进料流量,确保水/酯比值不变。

2)反应精馏塔(C1)控制:主要有塔顶压力控制,塔顶回流罐液位控制,塔釜液位控制,水进料流量控制,灵敏塔板温度和醋酸甲酯成分串级控制以及混合物进料流量与塔顶回流量的单闭环比值控制,主要的目的是进一步反应反应器中剩余的醋酸甲酯,并将未反应的醋酸甲酯回流继续利用,将反应产物甲醇和醋酸从塔底馏出至甲醇回收塔中。

3)甲醇回收塔(C2)控制:甲醇回收塔的控制主要有塔顶压力控制,塔顶回流罐液位控制,塔釜液位控制,灵敏塔板温度控制和产品成分的串级控制,确保甲醇回收塔侧线采出符合规格的甲醇和甲醇回收塔塔釜采出醋酸在规定的要求之上。

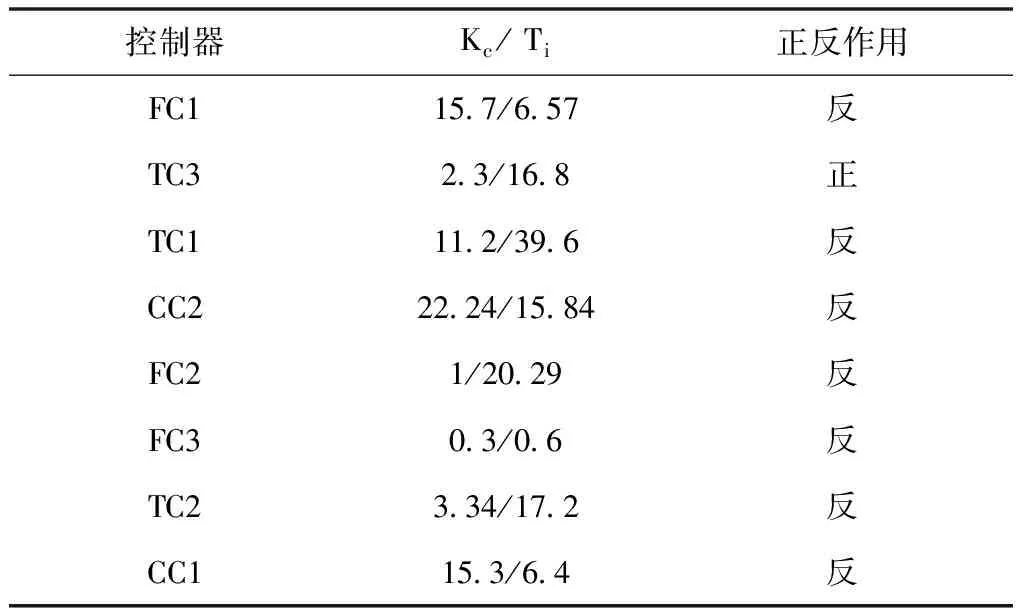

在进行模拟测试前,厂级控制方案中的重要控制器的闭环增益Kc、积分时间Ti以及控制器的正反作用见表5。

表5 控制器参数

4.2 醋酸甲酯水解工艺动态模拟测试

在实际生产过程中,工艺装置在运行时经常面临多种扰动,参数会随着时间发生变化,只对工艺进行稳态建模,不能体现工艺实际运行过程中的动态特性,因此,针对上节中建立的醋酸甲酯水解工艺稳态模型,建立上述可知方案的醋酸甲酯水解工艺动态模型,系统稳定运行后,分别添加醋酸甲酯进料流量的±10%阶跃扰动,醋酸甲酯进料成分的±5%阶跃扰动,测试控制系统的动态响应性能。

1)±10%醋酸甲酯进料流量阶跃扰动。

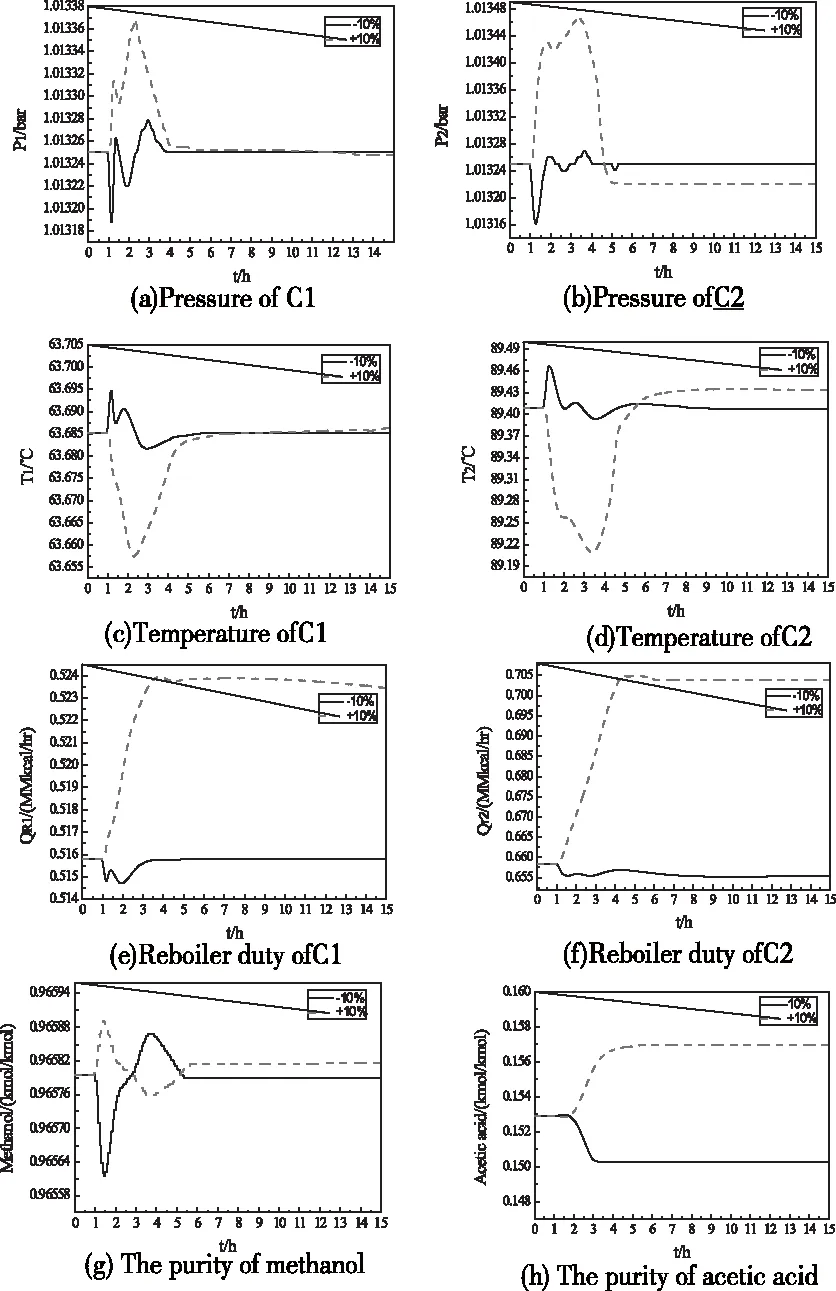

当系统平稳运行一小时后,添加±10%的进料流量阶跃扰动,系统的动态响应曲线如图5所示。

图5 流量扰动下系统动态响应曲线

2)±5%醋酸甲酯进料成分阶跃扰动

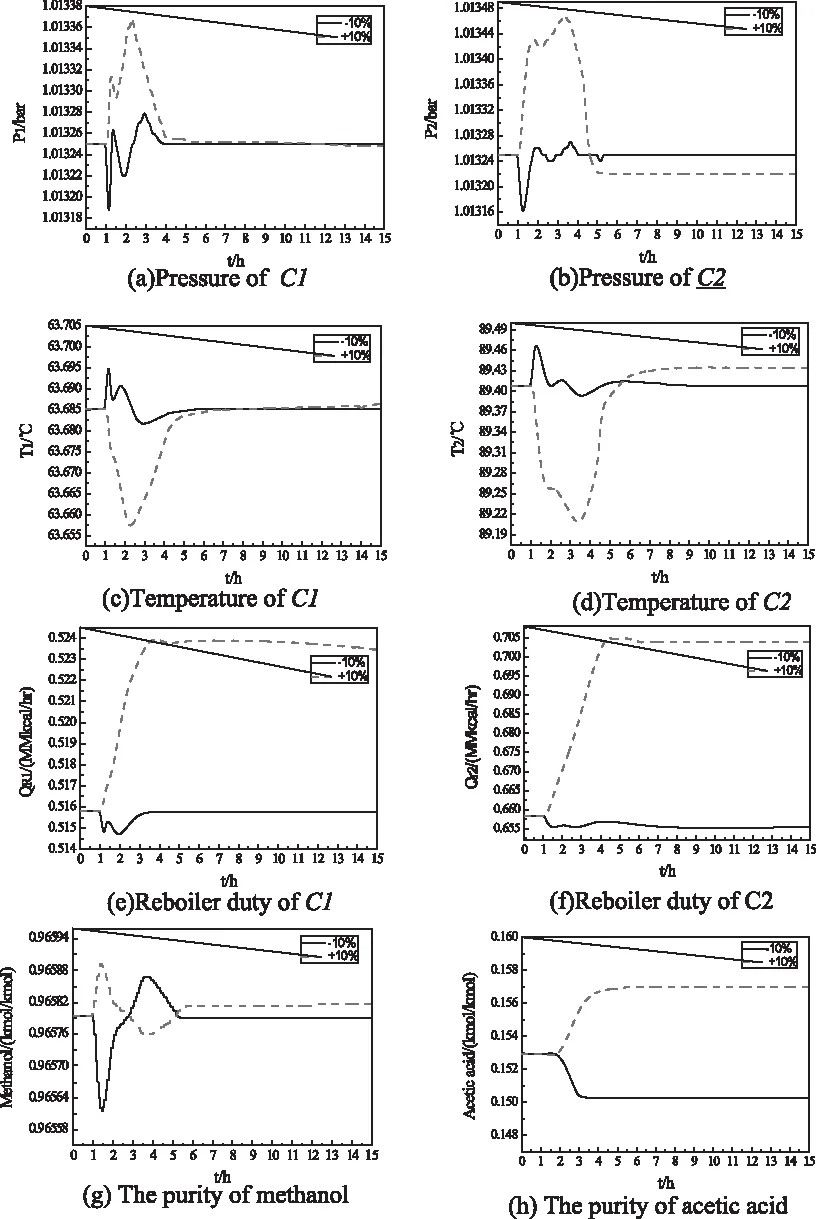

当系统平稳运行一小时后,添加±5%的进料成分阶跃扰动,系统的动态响应曲线如下图6所示。

图6 成分扰动下系统动态响应曲线

从上图中可以发现,当系统运行一小时后,分别添加进料流量阶跃扰动、进料成分阶跃扰动,醋酸甲酯工艺中的参数在瞬时发生偏离,但是在经过数小时的波动后,全部恢复到稳定状态,并恢复到初始稳定状态的设定值附近,并且甲醇和醋酸含量均满足质量要求。当进料产生扰动,进料比值控制可以有效减少其对反应精馏塔的影响;反应精馏塔的进料流量和回流量比值控制有利于保证塔内各组分稳定,醋酸甲酯成分与灵敏塔板温度的串级控制一方面可以保证塔内温度稳定,减少塔内组分的变化,另一方面保证甲醇回收塔的塔顶馏出物质量,减少其对甲醇含量的干扰,液位和压力控制保证了精馏塔的物料和能量平衡;甲醇含量与灵敏板温度串级控制有利于稳定塔内成分,平稳调节甲醇浓度,提高装置的性能。

5 结论

以年总成本TAC为优化目标函数,运用非支配遗传算法NSGA-II将MATALB和Aspen Plus流程模拟软件集成于一体实现了醋酸甲酯水解工艺中两个相邻精馏塔的多变量优化。优化结果表明,非支配遗传算法NSGA-II可以有效减少年总成本TAC,和序贯优化法的优化结果进行对比,发现采用NSGA-II算法的优化结果的TAC值更低,验证了NSGA-II优化算法进行多变量优化的实用性和有效性;对醋酸甲酯水解工艺进行了厂级控制方案的设计,并利用Aspen Dynamics软件对厂级控制方案的控制效果进行验证,动态响应结果表明设计的厂级控制方案有效抑制了扰动下的塔内各变量和产品成分变化,具有较强的控制效果。