宁国抽水蓄能电站可行性研究阶段试验大波动过渡过程计算分析研究

2022-05-13赵瑞存俞晓东

赵瑞存,袁 翔,俞晓东,陈 胜

(1.中国电建集团华东勘测设计研究院有限公司,浙江省杭州市 311122;2.浙江省抽水蓄能工程技术研究中心,浙江省杭州市 311122;3.河海大学,江苏省南京市 210098)

0 引言

抽水蓄能电站在电网中承担调峰、填谷、调频、调相等任务,具有启停频繁、一机多用、工况多变的特点,随之产生的输水系统水力瞬变复杂而又剧烈,表现为在导叶关闭过程中出现较大的水锤压力以及过高的转速上升。若输水发电系统设计不合理,或者过渡过程控制不当,极易导致压力超标、机组损毁等严重事故。因此,有必要在可行性研究阶段对抽水蓄能电站进行大波动过渡过程计算和分析研究。

本文依托可行性研究阶段的宁国抽水蓄能电站,通过对电站运行中可能出现的各控制工况的大波动过渡过程计算[1-3],以及针对极值工况所开展的敏感性分析,确定输水系统各控制参数值,寻求导叶最优关闭规律和机组GD2值,为输水系统结构布置、机组参数选择以及导叶关闭规律的优化提供设计依据。

1 工程概况

安徽宁国抽水蓄能电站装机容量1200MW,额定水头407m。电站建成后,在华东电网中承担调峰、填谷、调频、调相和事故备用等任务。电站枢纽建筑物主要包括上水库、下水库、输水系统、地下厂房洞室群和地面开关站等。

图1 输水系统平面布置简图Figure 1 Layout of water conveyance system

引水系统采用二洞四机布置,平面呈折线布置,主洞轴线间距为32~33.5m,1、2号引水系统平行布置,方位角由N27°E转为N32°E。引水系统立面采用上、下斜井布置。在380.0m高程设置中平洞,长309.6m,上、下斜井角度55°。在厂房轴线上游约85m处设置引水钢岔管,4条高压钢支管方位角N60°E,呈斜向70°进入厂房,与球阀上游延伸段相接。从中平洞开始采用钢板衬砌,上平洞、上斜井直径均为7.2m,中平洞、下斜井直径为6.2m,下平洞直径6.2~5.0m;钢岔管主管直径5.0m,支管直径3.5m;引水支管直径3.5m,到厂前减缩为2.4m。

尾水系统亦采用两洞四机布置,立面采用“一坡到底”的布置型式。4条尾水支管的方位角为N80°E,尾水隧洞轴线方向由N80°E转为N71°E,最后转向N90°E,与下库进/出水口相接。尾水支管直径为5.8m,采用钢衬,长111.0m,4条尾水支管通过两个钢筋混凝土岔管与两条尾水隧洞相接。在尾水岔管下游约30.0m处布置一带上室的阻抗式调压室[4],大井直径10m,阻抗孔直径4.5m,经尾调通气洞与库岸公路相连。尾水隧洞直径7.2m,采用钢筋混凝土衬砌,衬砌厚度0.6m。

2 基本资料

2.1 水库特征水位

水库特征水位见表1。

表1 水库特征水位Table 1 Characteristic water level of reservoir

2.2 机组参数

机组参数见表2。

表2 机组参数表Table 2 Unit parameters

2.3 转轮特性曲线

由于可研阶段真正用于宁国抽水蓄能电站的水泵水轮机还未开发,只能根据电站的水头和机组的相关特性参数,以类似工程真机转轮特性曲线用作过渡过程计算分析。鉴于福建永泰抽水蓄能电站机组单机容量相同,额定水头416m,与宁国抽水蓄能电站接近,现采用福建永泰抽水蓄能电站机组转轮特性曲线,其机组单位流量与单位转速四象限特性曲线见图2,机组单位力矩与单位转速四象限特性曲线见图3。

图2 机组单位流量与单位转速四象限特性曲线Figure 2 Four quadrant characteristic curve of unit flow and unit speed

图3 机组单位力矩与单位转速四象限特性曲线Figure 3 Four quadrant characteristic curve of unit torque and unit speed

2.4 计算控制值

根据宁国抽水蓄能电站的特点,经过对相关控制性工况的计算分析,初步确定调节保证设计参数中的计算控制值如下:

2011-2015年台湾对大陆畜产品贸易总值中所占份额较大的产品包括羽毛、皮及其制品、人造食油及其酥油和畜-饲料用副产品,其中皮及其制品是畜产品贸易总值中收益最大的产品,但2015年其贸易总值显著下降;近三年,乳品和羽毛的贸易总值有较为明显的波动(见图2)。

(1)机组蜗壳最大压力值≤673.4m。

(2)机组最大转速上升率βmax≤45%。

(3)尾水管最小内水压力:设计工况HWmin≥18.6m(未考虑压力脉动及误差的计算值),校核工况HWmin≥13.2m(未考虑压力脉动及误差的计算值)。

(4)输水道沿线洞顶最小内水压力HWmin≥2.0m。

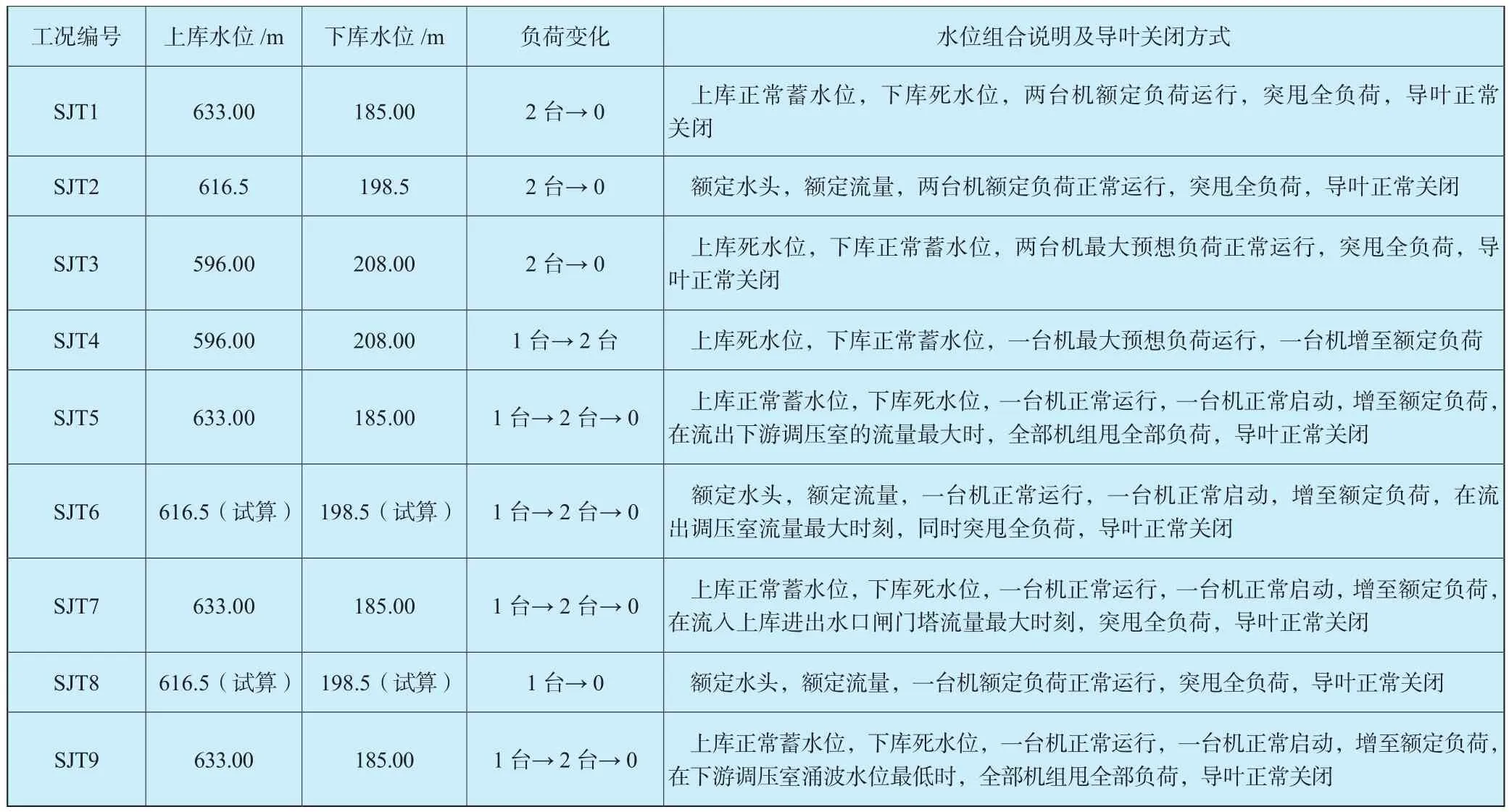

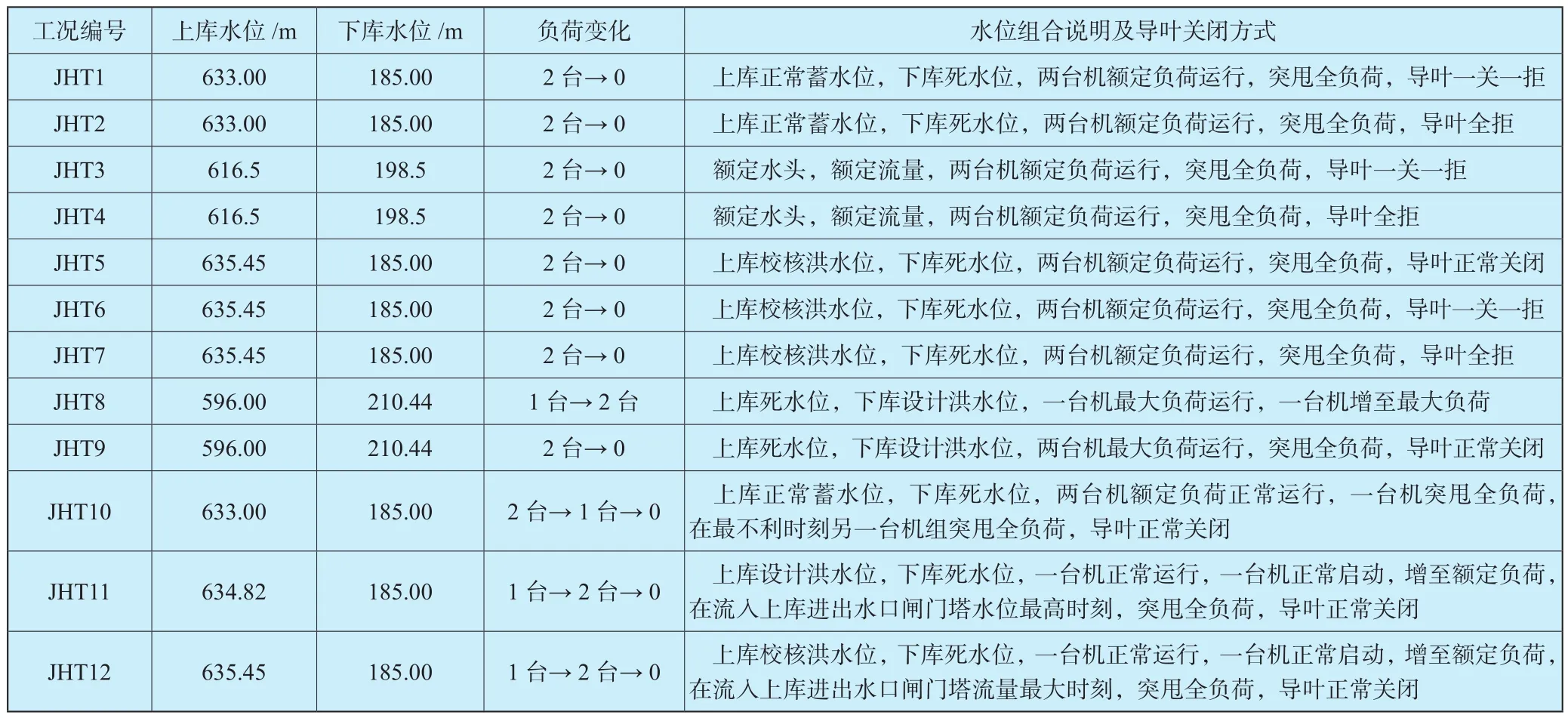

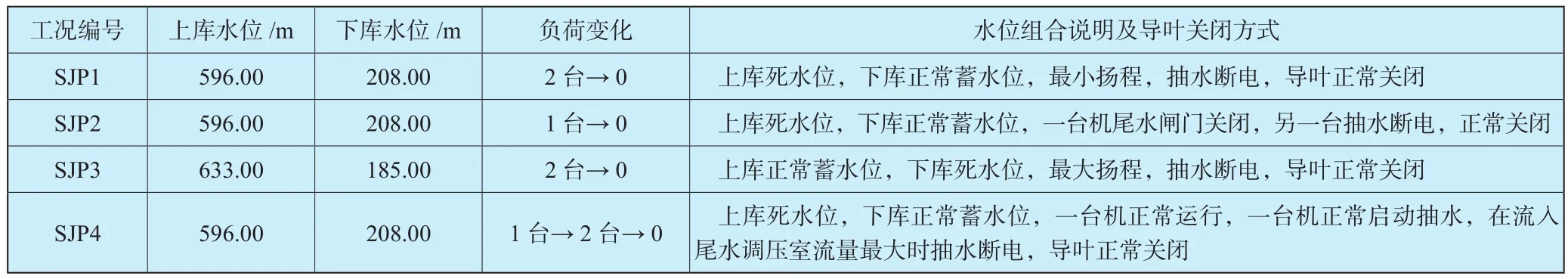

(5)各计算工况[6]见表3~表6。

表3 水轮机设计工况Table 3 Design conditions of hydraulic turbine

表4 水轮机校核工况Table 4 Check conditions of hydraulic turbine

表5 水泵设计工况Table 5 Design conditions of pump

表6 水泵校核工况Table 6 Check conditions of pump

3 计算理论及程序

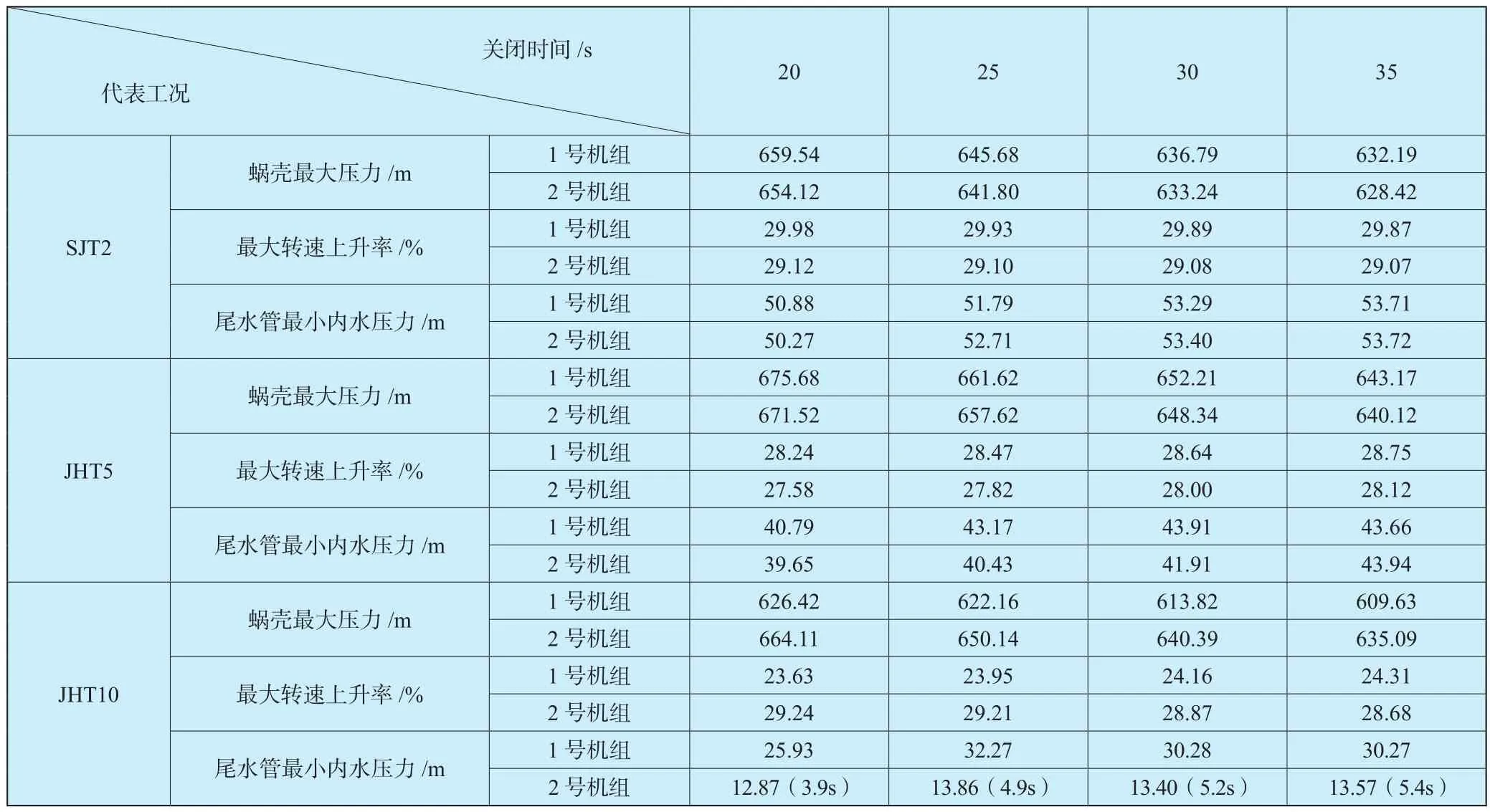

3.1 水锤计算基本方程

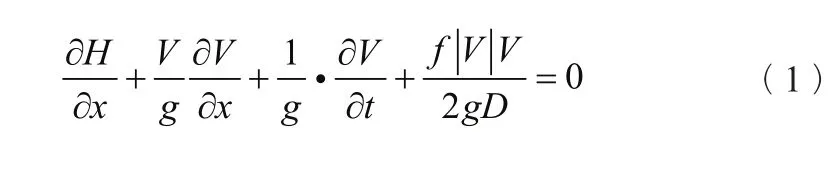

描述管道中水体运动状态的基本方程[5]为:

式中:H为测压管水头;x为沿管轴线的长度;V为管道中水体的流速;g为重力加速度;t为时间;f为达西—维斯巴哈摩阻系数;D为管道的直径;a为水击波的波速;θ为管轴线与水平面的夹角。

采用特征线法将上述公式化简为计算管道中水锤的相容性方程,则特征线方程[5]为:

式中:CM、BM、Cp、Bp均为t-∆t时刻的已知量。

3.2 计算程序

水力过渡过程计算程序以Fortran语言编制而成,运用特征线法将水锤基本方程转化为全微分方程,采用有限差分法进行求解。计算程序具有适应性好、精度高等特点,已承担国内外多项常规水电站、抽水蓄能水电站、供水工程等项目的水力过渡过程计算研究工作。

3.3 计算模型

如图4所示为1号水力单元输水发电系统计算简图。

图4 1号水力单元输水发电系统计算简图Figure 4 Calculation diagram of water conveyance and power generation system of hydraulic unit

4 导叶启闭规律

经过大量的计算和分析,导叶启闭规律如下:

(1)水轮机及水泵工况均采用30s一段直线关闭,如图5所示。

图5 导叶30s直线关闭规律Figure 5 30s straight line closing law of guide vane

(2)水轮机及水泵工况均采用30s一段直线开启,如图6所示。

图6 导叶30s直线开启规律Figure 6 30s straight line opening law of guide vane

5 敏感性分析及参数优化

为复核输水系统布置方案,针对导叶关闭规律、调压室的阻抗孔直径及大井直径、尾水支管管径进行敏感性分析。

5.1 导叶关闭规律优化及敏感性分析

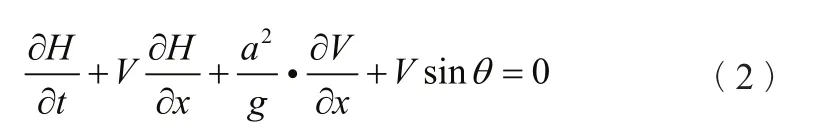

针对导叶关闭规律分别为20s、25s、30s、35s四个方案进行敏感性分析,研究其他边界参数相同的情况下,导叶关闭规律发生变化时,过渡过程计算结果的差异。

导叶关闭规律的变化主要影响蜗壳压力上升、尾水管压力下降以及机组转速上升[7],选取设计工况和校核工况进行对比分析计算,具体计算结果见表7。

由表7可以看出,对于双机甩负荷工况,由于1号机组所在引水支管长于2号机组,1号机组的蜗壳压力及转速上升值均大于2号机组;而2号机组所在尾水支管略长于1号机组,尾水最小压力受上下游支管长度两方面的影响,1、2号机组尾水压力大小表现不一。随着导叶关闭时间的增加,各工况机组蜗壳最大压力逐渐降低,尾水管最小压力及机组转速最大上升率变化规律不一,但变化幅值较小。当导叶关闭时间为20s时,机组蜗壳末端压力、尾水管最小压力均超出控制值要求,故关闭时间不宜小于20s;当导叶关闭时间大于等于30s时,机组蜗壳最大压力、最大转速上升率、尾水进口最小压力均有一定的安全裕度。但考虑到可逆式机组特性中倒“S”形区域的存在,当关闭时间过长时,意味着机组将长时间滞留在不稳定的倒“S”形区域内,极易诱发剧烈的压力脉动,造成系统振动和结构破坏[8-9]。因此,可研阶段通常规定关闭时间不宜超过30s。另外,关闭时间适当长,对各控制参数更有利,考虑到特性曲线的不确定性,导叶关闭时间选取30s一段直线关闭。

表7 不同导叶关闭时间代表工况成果表Table 7 Results of different wicket gate closure time for different representative working conditions

5.2 调压室阻抗孔直径优化分析

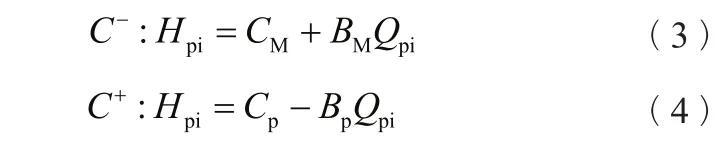

选取阻抗孔直径[10]分别为3.5m、4.0m、4.5m、5.0m四个方案进行敏感性分析,研究其他边界参数相同的情况下,阻抗孔直径发生变化时,过渡过程计算结果的差异。

调压室阻抗孔直径的变化主要影响蜗壳末端最大压力、尾水管进口最小压力、调压室涌波水位,故针对控制工况SJT5、JHT7分别进行过渡过程计算,具体计算结果见表8。

表8 不同阻抗孔直径代表工况成果表Table 8 Results of representative working conditions of different throttled orifice diameters

由表8可知,随着阻抗孔直径的增加,机组蜗壳最大压力、调压室最高涌波水位呈上升趋势,调压室最低涌浪呈下降趋势。尾水管进口最小压力变化规律不一,当阻抗孔直径大于4.5m时,尾水管进口最小压力呈下降趋势。综合考虑各控制参数,阻抗孔直径取4.5m,此时阻抗孔面积占尾水隧洞面积的39%,在水电站调压室设计规范[11]推荐设置范围内。

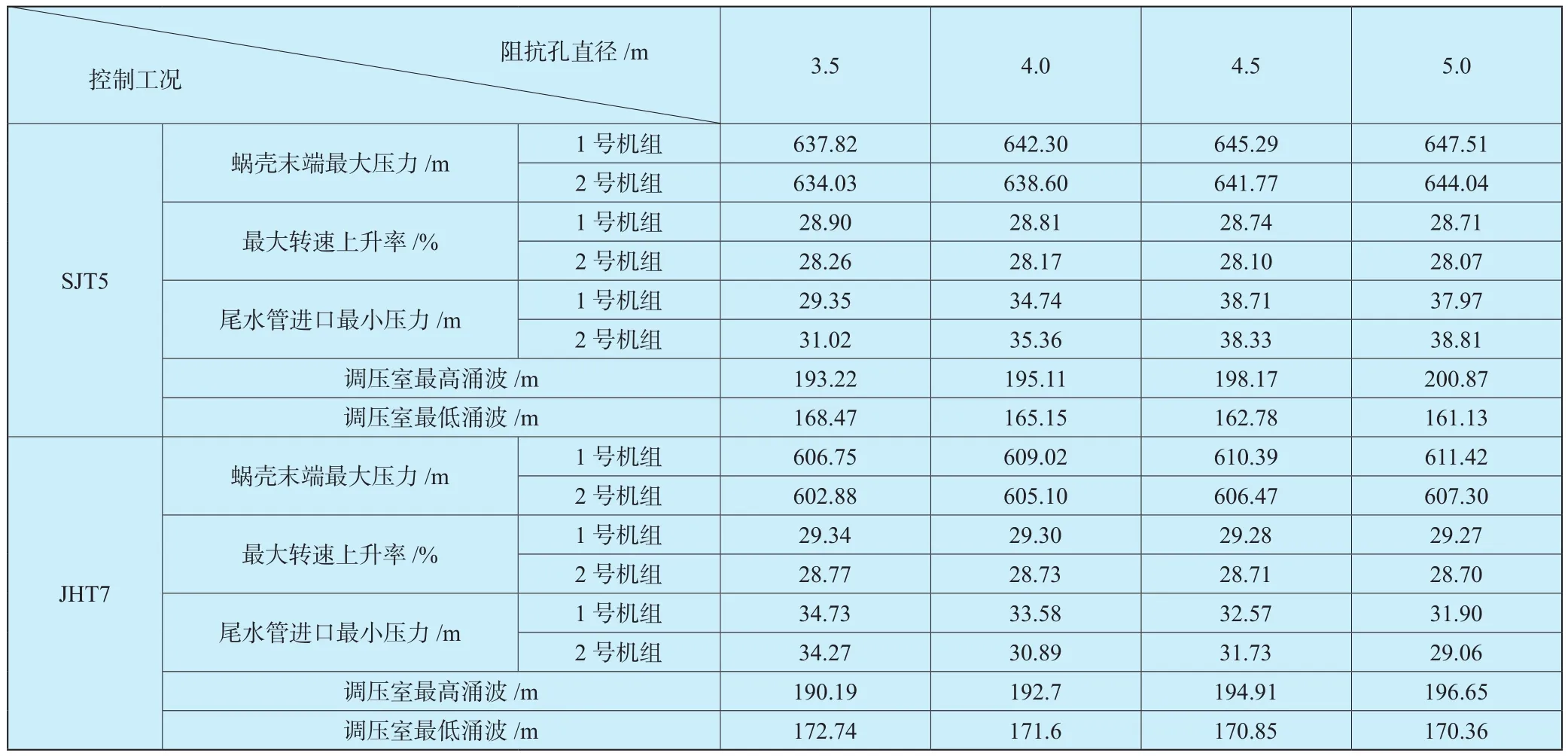

5.3 调压室断面直径优化分析

根据水电站调压室设计规范,下游调压室托马稳定断面面积[12]为50.74m2,稳定断面直径为8.04m。选取调压室大井直径分别为8.0m、9.0m、10.0m、11.0m四个方案进行敏感性分析,研究其他边界参数相同的情况下,大井直径发生变化时,过渡过程计算结果的差异。

针对蜗壳末端最大压力、尾水管进口最小压力、调压室涌波水位等进行调压室大井直径优化分析,计算工况仍为SJT5、JHT10,具体计算结果见表9。

由表9可以看出,调压室大井直径主要影响调压室最高及最低涌波水位。随着调压室大井直径的增加,调压室内最高涌波水位逐渐降低,最低涌波水位逐渐升高;调压室大井直径对尾水管进口最小压力、机组转速最大上升率亦有一定的影响。计算结果表明,当大井直径小于等于9.0m时,相继甩工况尾水管进口最小压力小于尾水管进口最小压力的控制标准13.20m。综合考虑调压室规模及各控制参数,调压室大井直径选10.0m。

表9 不同调压室直径代表工况成果表Table 9 Results of representative working conditions of different surge chamber diameters

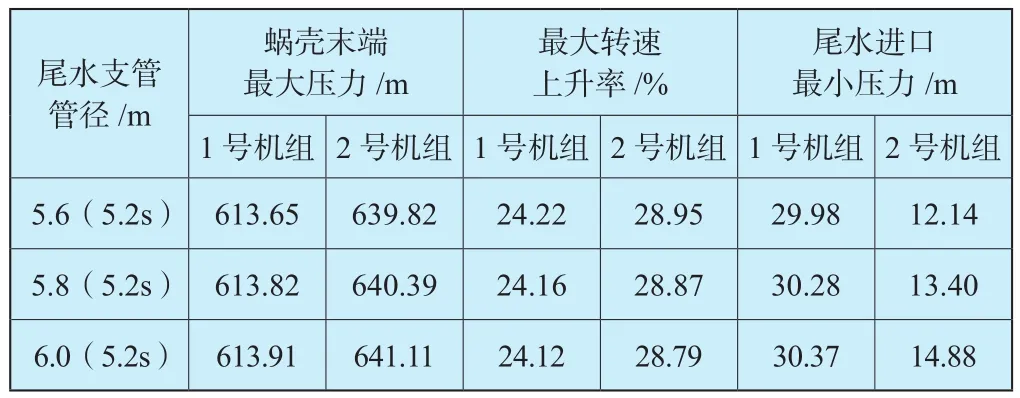

5.4 尾水支管管径敏感性分析

抽水蓄能电站尾水支管管径对尾水进口最小压力影响较大,为了研究尾水支管管径是否能够满足尾水管进口最小压力要求,尾水支管管径选取5.6m、5.8m以及6.0m三种方案,针对JHT10工况分别进行过渡过程计算,计算结果见表10。

表10 尾水支管管径敏感性分析计算结果Table 10 Sensitivity analysis and calculation results of different draft tube diameter

由表10结果可知,尾水支管管径对尾水管进口最小压力影响较大。随着尾水支管管径的增大,尾水管进口最小压力逐渐上升。当尾水支管管径≥5.8m时,尾水管最小压力大于控制标准13.20m。综合考虑工程投资,尾水支管管径选5.8m。

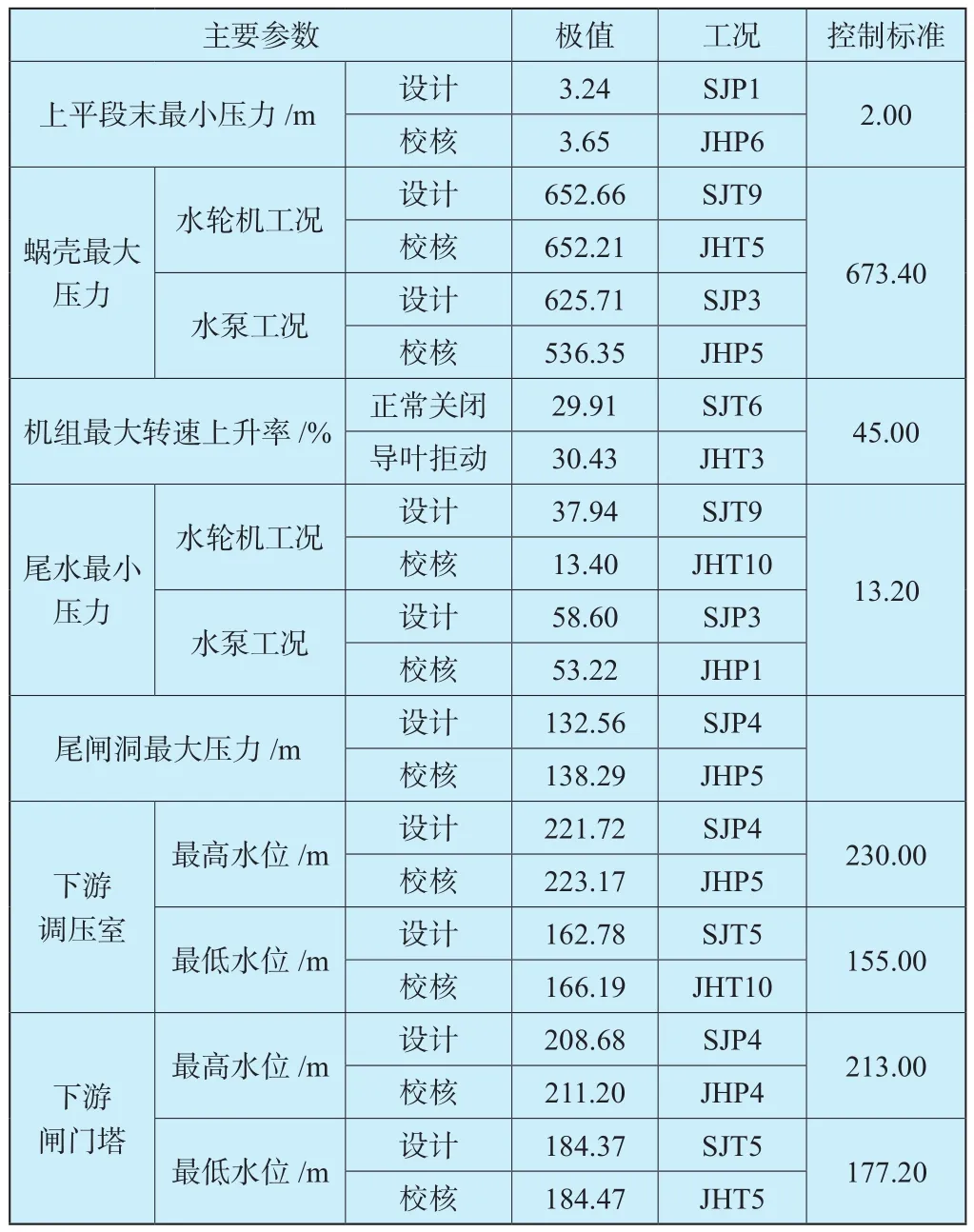

6 大波动计算分析

通过对导叶启闭规律、调压室阻抗孔直径及调压室断面直径、尾水支管管径等进行敏感性分析,确定调压室阻抗孔直径为4.5m、调压室大井直径10m、尾水支管管径5.8m及机组导叶采用30s一段直线关闭规律等调节保证设计参数;并依此开展大波动相关计算分析,计算成果见表11。

表11 大波动极值统计表Table 11 Statistical table of extreme value of large fluctuation

续表

由表11可知,所有控制工况计算的极值均满足控制要求,说明经敏感性分析确定的输水系统布置是合适的。

7 结论

结合宁国抽水蓄能电站可研阶段输水系统初步布置方案,对导叶关闭规律、调压室断面及阻抗孔直径、尾水支管管径等参数进行了大波动过渡过程计算及敏感性分析。结论表明,蜗壳末端最大动水压力及尾水管进口最小压力对导叶关闭规律较为敏感,随着关闭时间加长,蜗壳末端最大动水压力随之降低,而尾水管进口最小压力随之上升。调压室涌浪及尾水管进口最小压力对调压室阻抗孔直径及调压室大井直径较为敏感,调压室涌浪波幅与阻抗孔直径呈正相关,与调压室大井直径呈负相关,尾水管进口最小压力与阻抗孔及调压室大井直径呈正相关。由于调压室涌浪波幅与调压室规模及投资息息相关,故阻抗孔直径不宜太大,一般阻抗孔面积与隧洞过流面积比[13]40%较为适宜。而调压室大井直径则需根据托马稳定断面积并综合考虑各工况过渡过程极值参数及调压室规模确定。大波动计算极值均满足控制要求,说明经敏感性分析确定的输水系统布置及导叶关闭规律是合适的。